350 km /h 標準動車組電機軸承蓋鉆銑工裝

2021-7-9 來源: 中車永濟電機有限公司 作者:單國慶,許廣永,王海龍,齊 影,李 輝等

摘要: 針對 350 km/h 標準動車組電機傳動端、非傳動端軸承蓋鉆銑加工后,軸承蓋軸向安裝孔、徑向深槽孔的位置尺寸超差原因進行分析,設計制作 350 km/h 標準動車組電機傳動端、非傳動端軸承蓋鉆銑加工專用工裝。通過實際應用,保證了 350 km/h 標準動車組電機傳動端、非傳動端軸承蓋軸向安裝孔、徑向深槽孔的位置尺寸,提高了生產效率,降低了勞動強度。

關鍵詞: 350 km/h 標準動車組; 電機軸承蓋; 鉆銑工裝

1、電機軸承蓋交檢現(xiàn)狀及原因分析

1. 1 現(xiàn)狀

350 km /h 標準動車組電機傳動端軸承蓋結構如圖 1 所示,傳動端軸承蓋 4 × 9 mm 軸向安裝孔與 125M6 ( - 0.008 / - 0.033) 軸承室 A、軸承室端面 B 的位置度 0.2 mm 及軸承蓋中心線的位置角度 45°超差,一次交檢合格率為 89. 5% 。

圖 1 350 km/h 標準動車組電機傳動端軸承蓋結構示意圖

非傳動端軸承蓋 4 ×9 mm 軸向安裝孔與90M6 ( - 0. 006 / - 0. 028) 軸承室 A、軸承室端面 B的位置度 0.2 mm 及軸承蓋中心線的位置角度 45°超差,一次交檢合格率為87.6% 。

1. 2 原因分析

350 km /h 標準動車組電機傳動端、非傳動端軸承蓋加工借用 250 km /h 標準動車組電機軸承蓋加工工裝。由于借用工裝定位臺的長度偏短,與軸承蓋定位孔的配合間隙過大,定位銷為圓柱形銷,軸承蓋徑向過定位,圓周方向配合間隙過大,軸承蓋定位不可靠,定位精度低,造成 350 km /h 標準動車組電機傳動端、非傳動端軸承蓋鉆銑加工后,軸向安裝孔、徑向深槽孔的位置尺寸超差。傳動端軸承蓋鉆銑胎體定位臺長度 10 mm,長度偏短。定位臺與傳動端軸承蓋軸承室的最小配合間隙為: - 0. 033 -( - 0.135) = 0102 mm,配合間隙過大。非傳動端軸承蓋鉆銑胎體定位臺長度 6 mm,長度偏短。定位臺與非傳動端軸承蓋軸承室的最小配合間隙為: -0.028 - ( - 0.116) = 0.088 mm,配合間隙過大。工裝定位銷圓周方向上偏差 - 0. 25 mm,與軸承蓋 9( + 0.2 /0) mm 孔的配合間隙過大。

2、改進措施

2. 1 設計制作軸承蓋鉆銑加工專用工裝

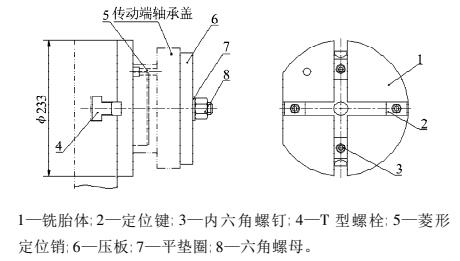

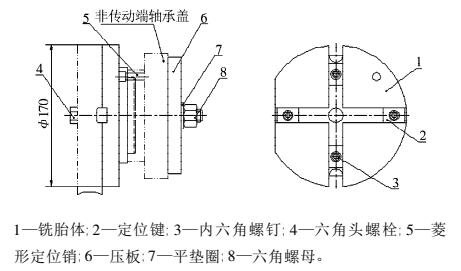

為解決 350 km /h 標準動車組電機傳動端、非傳動端軸承蓋鉆銑加工的工藝、質量問題,設計制作350 km /h 標動電機傳動端、非傳動端軸承蓋鉆銑加工專用工裝,如圖 2-3 所示。

圖2 傳動端軸承蓋鉆銑工裝

圖 3 非傳動端軸承蓋鉆銑工裝

350 km /h 標準動車組電機傳動端、非傳動端軸承蓋分別通過軸承室由工裝定位臺定位,通過壓板、螺桿壓緊。工裝通過定位鍵與臥式加工中心直角板上的 T 型槽定位,可自動找正工裝的中心位置。工裝由六角螺栓、螺母固定在臥式加工中心直角板上。

2.2 軸承蓋鉆銑胎體定位臺長度、配合間隙改進

傳動端、非傳動端軸承蓋分別通過內孔由工裝軸承蓋裝夾困難。由于配合間隙過大,軸承蓋定位精度低,傳動端、非傳動端軸承蓋軸向安裝孔、徑向深槽孔的位置尺寸無法保證。同時軸承蓋裝夾剛性差,加工切削用量小,生產效率低。

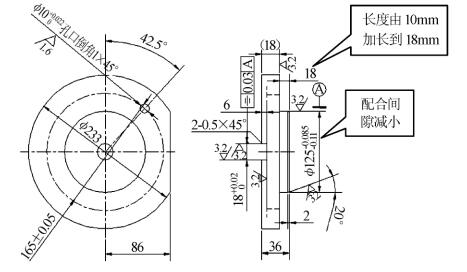

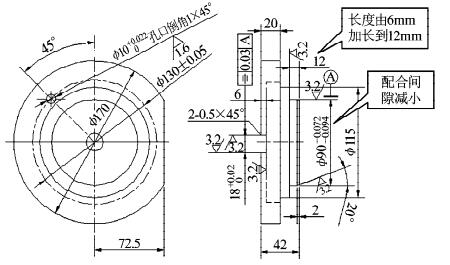

傳動端、非傳動端軸承蓋鉆銑胎體見圖 4-5。

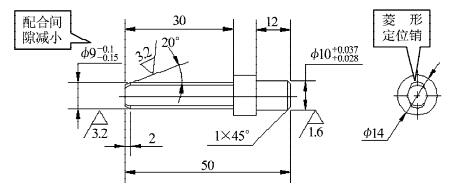

圖 4 傳動端軸承蓋鉆銑胎體

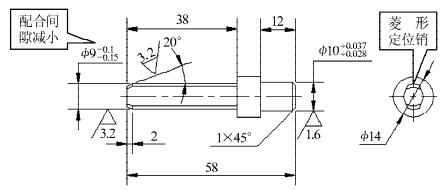

圖 5 非傳動端軸承蓋鉆銑胎體

傳動端軸承蓋鉆銑胎體定位臺長度尺寸由原來的 10 mm 加長到 18 mm,最小配合間隙由 0 102 mm減小到: - 0.033 - ( - 0.085) = 0.052 mm 。非傳動端軸承蓋鉆銑胎體定位臺長度尺寸由原來的 6 mm 加長到 12 mm,最小配合間隙 0.088 mm減小到: - 0.028 - ( - 0.072) = 0.044 mm 。

2.3 軸承蓋鉆銑工裝定位銷改進

傳動端、非傳動端軸承蓋鉆銑工裝定位銷為圓柱形銷,軸承蓋徑向過定位,圓周方向配合間隙過大,軸承蓋定位不可靠,定位精度低,造成 350 km /h標準動車組電機傳動端、非傳動端軸承蓋鉆銑加工后,軸向安裝孔、徑向深槽孔的位置尺寸超差。

傳動端、非傳動端軸承蓋菱形定位銷如圖 6-7所示。

圖6 傳動端軸承蓋菱形定位銷

傳動端軸承蓋鉆銑工裝定位銷由圓柱形改為菱形,避免了傳動端軸承蓋徑向過定位,圓周方向定位銷上偏差由 - 0.25 mm 改為 - 0.1 mm,減小了與軸承蓋 9( + 0.2 /0) mm 孔的配合間隙。

圖7 非傳動端軸承蓋菱形定位銷

非傳動端軸承蓋鉆銑工裝定位銷由圓柱形改為菱形,避免了非傳動端軸承蓋徑向過定位,圓周方向定位銷上偏差由 - 0.25 mm 改為 - 0.1 mm,減小與軸承蓋 9( + 0.2 /0) mm 孔的配合間隙。由于鉆銑胎體定位臺長度尺寸加長,定位臺與軸承蓋軸承室配合間隙減小,避免了裝夾過程中軸承蓋的脫落。定位銷由圓柱形改為菱形,使軸承蓋定位精度提高,定位更可靠,保證了軸向安裝孔、徑向深槽孔加工的位置尺寸,提高了傳動端、非傳動端軸承蓋在電機運行中的可靠性。同時軸承蓋裝夾剛定位臺定位,由于原定位臺長度偏短,與軸承蓋內孔配合間隙過大,裝夾過程中,軸承蓋時常脫落,造成性提高,加工中切削用量增大,提高了生產效率,降低了生產制造成本。

3、技術特點

該鉆銑工裝通過臥式加工中心工作臺的旋轉,可獲得兩個加工位置。鉆銑工裝通過定位鍵與臥式加工中心直角板上的 T 型槽定位,可自動找正鉆銑工裝的中心位置,使軸承蓋在一次裝夾后,可分別完成軸向安裝孔和徑向深槽孔的鉆銑加工,提高了生產效率,保證了軸承蓋軸向安裝孔、徑向深槽孔之間的位置尺寸。同時,鉆銑工裝定位精度高,避免了借用工裝定位精度低的問題,由此保證了傳動端、非傳動端軸承蓋軸向安裝孔、徑向深槽孔的鉆銑加工質量。

4、結束語

通過使用上述鉆銑工裝,對所加工的 350 km /h標準動車組電機傳動端、非傳動端軸承蓋進行三坐標檢測,軸承蓋軸向安裝孔、徑向深槽孔的位置尺寸及兩者之間的位置角度,全部符合產品圖紙設計要求,一次交檢合格率提高到 100% 。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com