齒輪及軸承振動信號測試及故障診斷

2020-10-27 來源:同煤集團晉華宮礦機電科 作者:王建都

摘 要: 結合煤礦井下機電設備齒輪和軸承部件具體運行條件與環境,分析井下機電設備齒輪與軸承常見故障及原因,論述齒輪和軸承信號的振動測試過程及振動信號的調理與分析,通過應用齒輪及軸承故障診斷系統能準確發現故障問題,為采取有效處理措施提供可靠的保證。

關鍵詞: 機電設備; 齒輪; 軸承; 故障診斷

0、引 言

煤礦井下機電設備運行效率及穩定性對煤礦開采作業質量有很大的影響。井下機電設備結構逐漸向大型化與復雜化方向發展,尤其在井下惡劣環境中運行時,其齒輪部件及軸承部件故障頻發,導致井下采煤作業受到極為不利的影響。所以,以齒輪及軸承部件故障作為研究對象,探討故障檢測診斷的具體方法,為井下機電設備故障診斷提供參考與借鑒。

1、齒輪與軸承故障及成因

1.1、齒輪與軸承常見故障及測試振動信號目的

井下作業中,作業主要對象是巖體以及煤體結構,機電設備運行過程會受到較大的外界載荷作用,極易導致齒輪與軸承部件發生磨損。齒輪與軸承部件設計制造如果不合理,加之部件運行時未很好的維護與保養,均易造成齒輪與軸承部件出現故障。

齒輪與軸承部件故障,主要包含兩類:

① 齒輪與軸承部件制造加工或者安裝時引發的故障問題,例如齒輪與軸承部件存在的制造誤差、軸線不能對中或者出現不平衡等;

② 齒輪與軸承實際運行時出現的故障,因為齒輪使用時會受到一定外力作用,齒輪與軸承運轉時,在間接觸部位產生較大熱量,會引發脈動問題發生,齒輪與軸承連續、長時間工作狀況下,極易發生點蝕、磨損和裂紋等現象,甚至還會出現斷裂問題。

1.2、 故障測試振動信號目的

(1) 通過對齒輪和軸承部件振動信號的測試,能實時掌握井下極端設備實際運行情況,確保井下機電設備齒輪和軸承部件在運行過程中能一直保持在相應的約束與限值之中,確保能實時了解到井下機電設備具體情況,若機電設備有異常問題,則發出相應警報信號,確保維修人員能夠盡早開展維護工作。

(2) 為井下機電設備維護與檢修人員提供準確的狀態描述,能有效減少設備的拆卸工作量,確保井下機電設備的完整性。

(3) 可在線實時對井下機電設備的維護與檢修進行預測,結合監測所獲得數據信息,能了解井下機電設備齒輪和軸承變化趨勢,確保井下機電設備預測維修工作獲得更可靠的數據支持。

2、齒輪和軸承故障信號振動測試系統設計

2.1、 測試系統功能

所設計的齒輪與軸承故障診斷系統是將傳感裝置設置于齒輪部件或者軸承部件之上,或者設置于與之相連的結構之上,要求能采集齒輪以及軸承運行所產生的各種參數信息,再把所采集的數據信息輸送至上位機之中進行信息分析及處理。利用檢測項目我們可以對齒輪以及軸承部件運轉時所出現的振動信號、溫度信號以及轉速信號等各種信號加以實時檢測然后利用信號調理裝置對信號加以調理,為后續的信號分析與診斷工作提供更為可靠的數據信息,再結合檢測到的信號信息,對齒輪以及軸承所出現的故障問題進行分析。然后可以將分析結果采用報表方式輸出,并且能結合故障診斷所得結果,及時發出設備啟動與停運指令,完成設備的啟動和停運操作。

此測試系統具有以下功能:

( 1) 運行參數收集功能。所設計的測試系統擁有對齒輪和軸承部件運行過程中相關參數信息實時進行收集的功能。

( 2) 數據分析功能。所設計的測試系統對于所收集的相關參數信息能夠實時加以分析,并且得出相應的分析結果。

( 3) 故障診斷的功能。所涉及的測試系統可以結合分析所得結果,利用時域分析方法,對齒輪和軸承的故障問題進行有效與準確的診斷。

( 4) 故障報警功能。所設計的測試系統可結合故障診斷結果實時發出故障警報,若是故障問題較為嚴重情況下,還可以發出停機指令,確保井下計算設備及時停止運行,確保井下機電設備運行的安全性。

2.2、 振動信號測試流程

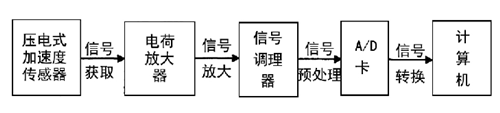

對井下機電設備齒輪和軸承部件進行檢測,最為重要的是確保應用傳感裝置,并且確保傳感裝置必須設置于適宜的位置。傳感裝置對齒輪和軸承振動所收集的相關信號通常相對弱,因此,必須時信號放大處理后才能夠進一步對信號進行分析,因此要用到信號放大器裝置。將所收集的齒輪和軸承振動放大處理后的信號輸送至信號調理裝置中完成濾波以及降噪等處理。經過信號調理裝置后所獲得信號為模擬信號,對于此類計算機設備無法有效識別,所以,振動信號輸入計算機之前,必須經過 A/D 轉換卡實現模擬信號和數字信號之間轉換,將其轉變成數字信號。然后借助計算機,對數字信號進一步開展時域分析,最終完成對齒輪和軸承部件的振動監測與故障診斷。齒輪和軸承部件的振動監測流程如圖 1 所示。

圖 1 齒輪和軸承部件的振動監測流程

2.3、 振動信號測試系統硬件構成及功能

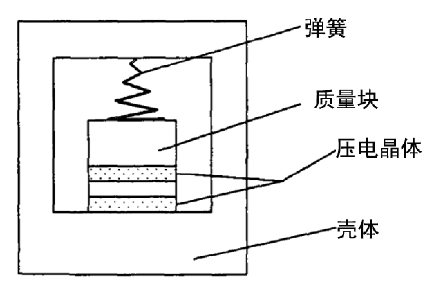

( 1) 壓電式振動加速度傳感裝置。此裝置結構示意圖如圖 2 所示,在傳感器中質量塊和被測量對象會同時進行振動,在質量塊震動過程中,其會因為受到震動的作用而進行往復運動,從而會對壓電晶體產生一定慣性力,不同振動加速度情況下,所形成慣性力存在差異,由于慣性力不同作用與壓電晶體上的載荷不同,所產生的電荷也有所差異,并且兩者之間呈線性變化趨勢。所以,便可通過檢測電荷變化情況得到相應的振動加速度信號。

圖 2 壓電式振動加速度傳感裝置結構示意圖

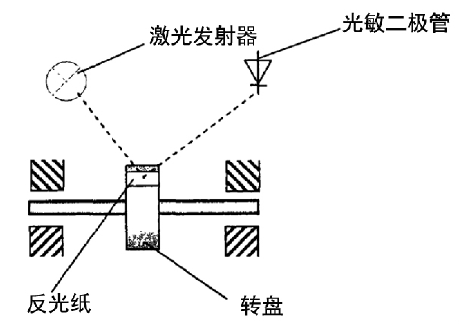

( 2) 光電式轉速測量傳感裝置。在收集齒輪和軸承振動信號過程中,如果要確保對齒輪和軸承振動信號進行同步、整周期采集,必須對齒輪以及軸承部件所對應的轉速值進行準確測試。光電式轉速測量傳感裝置結構示意圖如圖 3,安裝此裝置時,首先應當將帶有反光紙的轉盤結構固定于需要檢測的齒輪和軸承上,當其發生轉動時,因為反光紙和圓盤結構的表面位置所對應的反射率存在差異,因此,便會出現反光及不反光的交替現象,安裝于光電式轉速測量傳感裝置內部的光敏部件便能夠檢測到相應的信號。

圖 3 光電式轉速測量傳感裝置結構示意圖

( 3) 信號調理裝置。通過利用信號調理裝置,能就所采集獲得的相關振動信號進一步放大、過濾處理,同時還能起到供電作用,這樣便可確保所采集的信號能夠更好的與 A/D 相互匹配。此次所設計的齒輪和軸承故障振動系統中應用的信號調理裝置為CAMD-6200 型信號調理裝置,此種裝置能夠確保四個不同通道的振動信號可同時輸入,能滿足系統需求。

3、振動信號調理與故障分析

3.1、 振動信號調理

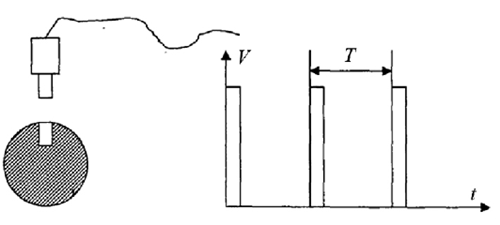

經過相應傳感裝置收集的各種數據信息,經由特定的調整后,才能夠繼續加以處理。信號的調整是將信號進一步過濾及放大處理。過濾處理是把需要的最高頻率以上對應的頻率信息過濾去除,再進一步對信號加以放大,進行調理后信號再經過 A/D 轉換被輸送至計算機設備中進行故障的分析診斷。應當注意,信號收集過程中應進行等周期信號收集。所謂等周期信號采集是指所采集信號的對應長度值和轉子對應的周期呈倍數關系。比如,軸承在轉動一個周期會收集 200 個點數據,而在實際采集過程中收集到了2000 個點的數據信息,這說明在此次信號采集信息的周期為十個旋轉周期。信號等周期采集流程示意圖如圖 4 所示。

圖 4 信號等周期采集流程

3.2、 故障分析

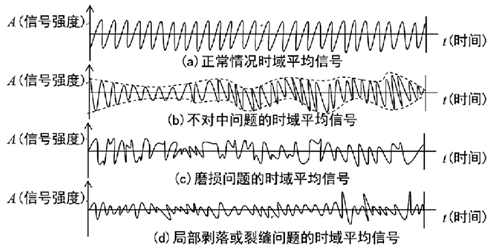

齒輪和軸承故障分析過程是將所采集的振動信息加以梳理與分析,分析采用時域分析法。齒輪和軸承出現各種故障問題所對應的時域信號示意圖如圖5 所示。

圖 5 齒輪和軸承出現各種故障問題時對應域平均信號

圖 5 所示是齒輪和軸承處在不同運行狀態下,經過時域分析所采集的振動信號進行分析后得出相應的波形圖,結合振動波形圖特征便能夠非常容易的對齒輪和軸承出現的故障加以診斷。圖 5( a) 齒輪和軸承運行時未出現故障情況下得到的振動波形圖。圖5( b) 則是齒輪和軸承出現了一定的不對中故障情況下得到的振動波形圖,在這一波形圖里所對應的調制頻率相對較低。圖 5( c) 則是齒輪和軸承出現了一定的磨損情況下得到的振動波形圖,這一波形圖里所對應的平穩性有所降低,所對應的特征幅值同樣出現了一定增大。圖 5( d) 是齒輪和軸承出現了一定的剝落或裂縫故障情況下得到的振動波形圖,其對應的特征幅值同樣出現了一定的增大,并且現場工作人員也能夠聽到設備運行時產生相應的噪聲。圖 5( d) 對應的波形證明了齒輪或者軸承出現了較大的故障,要求檢修人員必須及時開展檢修工作,或對齒輪或者軸承部件加以更換處理。

4、應用效果

此次所設計的系統于 2017 年 6 月在晉華宮礦應用以來,極大的減輕了機電設備維護與檢修人員的人工作業強度,使得維護與檢修人員在井上便能夠針對井下機電設備運行情況實時了解與掌握,確保作業人員能夠在更為優良的環境中進行工作。另外,在此系統應用以來,一共準確檢測出故障問題 34 次,確保了檢修人員及時的發現井下機電設備齒輪與軸承故障問題。從統計數據來看,在未應用此系統之前,齒輪和軸承故障導致井下機電設備停機時間每月高達112 h,應用了此系統之前,齒輪和軸承故障為導致井下機電設備停機時間平均每月為 41 h,從該情況得出,齒輪及軸承振動信號測試及故障診斷能夠準確的檢測出齒輪和軸承故障問題,具有較強的實際推廣應用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息