摘要:隨著粉末冶金材料在缸蓋氣門座圈上越來越多的應用。其高硬度及殘余多孔結構對座圈的加工提出了更高的要求,而座圈導管專用復合刀具的發展應用,可以較好保證座圈相對導管的跳動要求,而座圈圓度成為較難保證的項目。為此。研究了各類工藝方案對氣門座圈加工圓度的影響。

關鍵詞:發動機缸蓋;氣門座圈;加工圓度

發動機工作中,氣門不斷往復,氣門座圈在高溫下承受著很高的熱沖擊和機械負荷,工作條件十分惡劣,這就要求氣門座圈凡爾線錐面具有良好的高溫耐磨性和密封性。粉末冶金材料的殘余多孔結構使其具有良好的自潤滑性和隔音性能,能滿足氣門座圈耐磨損、耐腐蝕、抗沖擊的要求,因此,在氣門座圈上得到了廣泛的應用,而其殘余多孔結構對氣門座圈的加工提出了更高的要求。隨著各類專用復合刀具的發展應用,可以很好保證座圈相對導管的跳動要求,而公差更嚴的氣門座圈圓度成為較難保證的項目。本文主要研究各類工藝方案對氣門座圈加工圓度的影響。

1、加工背景

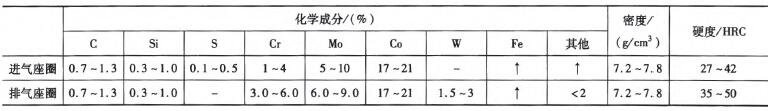

采用各類專用復合刀具進行組合加工缸蓋氣門座圈及導管,進氣座圈錐面1400,排氣座圈錐面120。,進、排氣座圈凡爾線錐面圓度要求0.008 mm。進、排氣座圈材質均為粉末冶金,具體成分特性如表l所示。

2、工藝方案

2.1 锪座圈方案

新品試制時,為節約成本,通常在加工中心上采用锪座圈加工方案,利用法蘭刀柄調節刀具跳動。首先,用導引刀具粗锪座圈凡爾線錐面(同時锪其它的一個或兩個錐面),留0.15 mm左右精加工余量,再用精加工刀具精锪座圈凡爾線錐面,到位后停留幾轉修光。這種刀具結構簡單,剛性好,調節方便,精加工凡爾線錐面時只有一枚刀片在加工,排除其它刀片加工振動的影響,可以得到較高質量的座圈凡爾線錐面。

表1氣門座圈成分特性

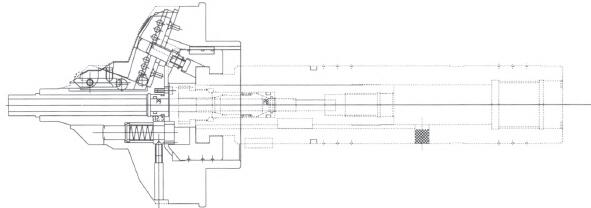

2.1.1槍鉸刀具I

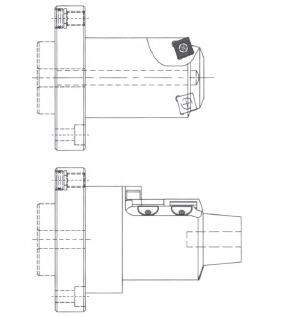

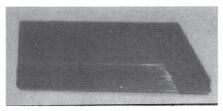

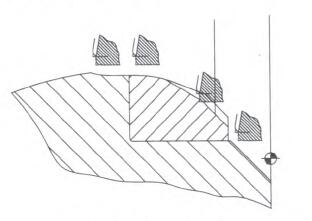

槍鉸刀具I座圈粗加工采用常規的四方形可轉位刀片,精加工時采用特殊結構的CBN長條形刀片,并在刀體上鑲有3塊支撐導條,當刀片切人工件時,支撐導條也緊隨著在對應的位置起支撐作用,并吸收切削所引起的振動,如圖l所示。特殊結構的長條形刀片帶有供刀片夾緊用的V型槽,如圖2所示,壓板前端與V型槽構成穩固的楔形夾緊,提高調刀的精確性及切削時的穩固性。長條形刀片可通過兩端的調整螺釘調節刀尖回轉直徑和刀片傾角?

圖l 槍鉸刀具I(粗加工和糟加工)

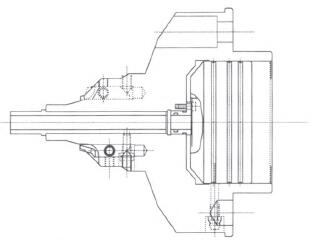

2.1.2柔性槍鉸刀具II

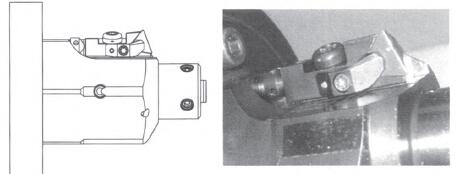

柔性槍鉸刀具II采用刀夾結構,如圖3所示,對于尺寸相近產品可通過更換相應刀夾實現座圈的柔性加工,降低生產成本。柔性槍鉸刀具II粗、精加工均采用三角形可轉位CBN刀片,刀片剛性好,穩固安裝于刀夾對應V型凹槽內,通過調整刀夾的高度及傾角(帶動刀片一體)調節加工相關位置及錐面尺寸。

圖2特殊結構的長條形刀片

圖3柔性槍鉸刀具II【精加工)

2.2車座圈方案

锪座圈加工方案切削力較大,對刀具剛性要求較高,而且刀刃磨損快,會在座圈錐面上復映锪刀切削刃的各種缺陷,而車削加工可以避免該問題的發生,故批產時通常在專機上采用車座圈加工方案。

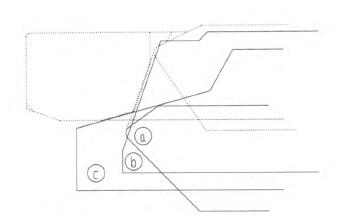

2.2.1 展開式刀具I

展開式刀具I(如圖4、5所示)加工時,首先,主軸進給,通過固定安裝的特制CBN锪刀片(如圖6中b、c所示)粗锪座圈凡爾線錐面(同時锪其他的錐面),留0.05 mm精加工余量,接著,主軸后退0.2 mm,使粗锪刀片脫離工件加工表面,精車刀處于待加工位置,然后,通過心軸推動滑塊帶動特制CBN精車刀片(如圖6中a所示)由外向內精車座圈凡爾線錐面。

圖4展開式刀具I(精車刀)

圖5展開式刀具I(粗锪刀)

圖6刀片加工示意圖(加工終點位置)

圖7柔性展開式刀具Ⅱ

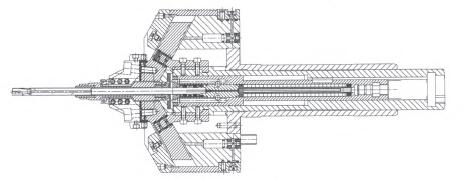

2.2.2柔性展開式刀具II

柔性展開式刀具II(如圖7所示)可在一定范圍內實現不同角度、不同大小缸蓋座圈錐面的加工。發生頭刀具包含粗車刀和精車刀,均為菱形刀片,兩刀片軸向、徑向均相差小段距離,粗車刀切削在前,精車刀在后,可根據需要調整粗車、精車加工余量的分配,減小精車切削力,保證座圈表面質量。加工時,通過主軸與心軸(推動滑套的軸)兩軸聯動進給,適應座圈不同角度錐面的組合加工,由外向內完成座圈所有錐面的粗車和精車加工(如圖8所示)。

圖8刀片加工示意圖

3 、檢測結果

3.1檢測方法

采用三坐標測量機,以缸蓋底面為基準面,在座圈下沉量尺寸平面位置,探針連續走圓,采集眾多數據點,消除采點少及反復接觸、離開工件產生的誤差,提高測量不確定度,具備一定的測量精度。但是,由于三坐標結構為正交的線性軸,而這種圓度檢測需要聯動兩個軸且不斷變換方向,轉點的滯后會引起一定的測量誤差。本文檢測中使用的計量型三坐標,其測量誤差約1.3“m。

3.2檢測數據

3.2.1锪座圈方案

經檢測,槍鉸刀具I加工座圈圓度在0.008 mm上下,數據波動略大;柔性槍鉸刀具II加工座圈圓度在0.008 mm左右,數據波動較小。切削試驗中發現,切削參數的調整對座圈加工圓度影響不明顯,適當延長孔底停留光整時間對座圈圓度有一定改善。此外,據有關研究表明,座圈加工中,為實現平穩切削并不存在理想的切削參數,而刀片幾何結構卻有一定影響,對刀片刃口負倒棱進行倒圓對切削力、加速度和圓度有很大影響,試驗顯示倒圓半徑約60岬時,振動最小,加工座圈形狀、圓度最佳。

3.2.2車座圈方案

經檢測,展開式刀具I加工座圈圓度在0.008 mm左右,略有波動;展開式刀具II加工座圈圓度可以較好地控制在0.008 mm以內。刀具旋轉時存在的不平衡量會產生離心力而引起振動,對主軸軸承、刀具壽命和加工質量造成不利影響,故使用前必須做動平衡試驗,根據測出的不平衡量采用去重或配重的方法保證其平衡,此類刀具動平衡一般采用DIN IS0 1940標準G2.5級。

4、結語

發動機缸蓋氣門座圈加工圓度車座圈方案要優于锪座圈方案,試驗中,車座圈方案可將座圈圓度穩定控制在O.008 mm以內,而锪座圈方案只能在O.008 mm左右。而刀具結構對座圈加工圓度有一定影響,尤其對刀具的剛性要求較高,須盡可能縮短懸伸,刀片結構穩固,裝夾方式建議采用中間固定,保證刀片裝夾可靠,有效減小切削振動,提高座圈表面質量和加工圓度。

本文主要試驗了相關刀具對座圈加工圓度的影響。當然,除此之外,還有很多其它因素對座圈加工圓度有綜合影響,如對機床主軸跳動有一定要求,工裝夾具盡量選用穩定可靠的液壓夾具,以及切削液的冷卻潤滑性、潤滑壓力、過濾精度等。此外,由于座圈圓度要求較高,三坐標檢測誤差相對較大,建議尋求專業的座圈圓度檢測設備。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com