摘 要: 針對普通車床刀架換刀時需要人工手動操作、換刀時間長的工作情況,選 用STC12C2052 單片機作為控制器件,設計了一套刀架控制系統,實現了普通車床刀架的自動換刀,節省了換刀的時間,提高了普通車床的加工效率。同時,針對電動刀架在數控機床上通過數控系統控制和本系統中單片機控制的不同情況,從安全的角度出發,在設計中增加了相應的換刀功能允許按鍵及狀態信息顯示,提高了系統的安全性及可靠性。

關鍵詞: 刀架; 普通車床; 數控化改造

0 引言

目前數控機床是機械加工行業的主流設備,但普通車床由于其價格較低,且對于簡單零件的加工也足以勝任,因此,在機械加工行業中仍然得到廣泛的應用。普通車床的刀架在換刀是手動完成的,速度慢,效率低。數控刀架是針對數控機床設計的,用數控系統進行控制,不適用于普通車床。本文以單片機 STC12C2052 為核心器件,設計了控制系統,將數控刀架安裝在普通車床上,使普通車床的刀架能夠實現自動換刀,節省了換刀時間,提高了車床的整體效率,而且整套系統的成本也很低。

1 、硬件設計及相關說明

1.1 控制器件 STC12C2052

由于設計針對的是普通機床的刀架改造,控制系統將在條件較差的生產加工現場使用,因此,控制器件選用了具有超強抗干擾能力的單片機 STC12C2052。該單片機具有高速、高抗干擾能力、加密性好等特點。其主要性能如

下[1]:

1) 高速: 速度比普通 8051 快 12 倍。

2) 超強抗干擾能力: 高抗靜電; 2.4 V~ 5.5 V 的寬工

作電壓,不怕電源抖動; 具有-40 ℃ ~ 85 ℃ 的工作溫度范

圍; I/O 口經過特殊處理。

3) 系統可編程,無需編程器。

4) DIP20 封裝,具有 15 個 I/O 口,體積小。

5) 先進的 RISC 精簡指令集結構,兼容普通 8051 指

令集。

1.2 LD4 四工位電動刀架電路

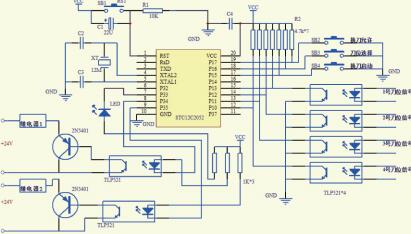

常用的數控機床 LD4 型四工位電動刀架的工作控制分主電路和控制電路 2 部分,主電路一般外接三相 380 V交流電源,通過 2 個接觸器主觸點的分別閉合實現對刀架電機的正反轉控制,驅動刀架正向轉動尋找目標工位及反轉鎖緊。這部分的電路屬于電氣控制的常用電路。控制電路如圖 1 所示,選用單片機的 P3.4、P3.5 口輸出控制刀架電機正、反轉的信號,由于單片機的輸出信號較弱,通過光耦 TLP521 及三極管對信號進行了隔離和放大,先控制繼電器,再通過繼電器的觸點控制刀架電機主電路中的接觸器,實現對刀架的控制。

刀架上的控制信號由位置傳感器( 霍爾元件) 組成,每一個霍爾元件對應刀架的一個工位。將霍爾元件的信號通過光耦隔離后和單片機的 P1.0~P1,3 相連,單片機通過這些輸入信號識別當前的刀架工位。不同規格的電動刀架,霍爾元件的電壓也不同,主要有 24 V 和 12 V 兩種。由于電路設計中運用了光耦隔離,無論霍爾元件的電源電壓是哪種規格,都可以直接和控制系統相連接。

圖 1 控制系統電路圖

1.3 按鍵設置及功能說明

按鍵的電路工作原理比較簡單,主要介紹按鍵的具體功能。在刀架操作按鍵的設置上,模仿數控機床操作面板上的手動換刀方式,設置了“刀位選擇”和“換刀啟動”鍵。為提高安全性,針對普通車床和數控車床工作特點的不同,增設了一個“換刀允許”功能鍵。按鍵的具體作用為:“刀位選擇”鍵: 在進行換刀前,需要先按“刀位選擇”鍵,根據按下此鍵的次數,確定刀架需要轉動幾個工位。因為 LD4 為四工位刀架,當按下此鍵的次數超過 3 次時,用按下次數除以 4 的余數作為需轉動的工位數。“換刀啟動”鍵: 按下該鍵并根據前面通過“刀位選擇”鍵確定的目標工位驅動刀架進行換刀。

“換刀允許”鍵: 按下該鍵后的 10 s 內,允許換刀操作,如果沒有按該鍵或者按鍵后超過 10 s,則禁止換刀。在數控車床的操作面板上不設該鍵,本設計中增加該鍵的主要目的是考慮安全性。對于數控車床,有“工作模式”的概念,手動換刀只有在“手動模式”時才有效,在進行切削加工時是處于“自動模式”,此時即使誤操作了手動換刀按鍵也不會發生切削加工過程中刀架轉動的危險。但對于普通車床,沒有“工作模式”的概念,為了防止在切削加工時因誤操作換刀鍵而引起刀架轉動,增加了“換刀允許”鍵,

保證了加工中的安全性。

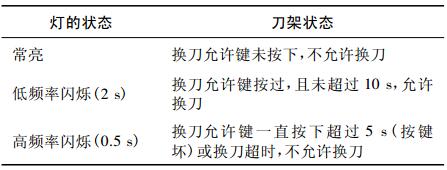

為了配合“換刀允許”鍵的功能,通過單片機 P3.3 控制一指示燈進行狀態提示。具體顯示形式及所代表的信息如表 1 所示。

表 1 指示燈狀態及所代表的信息

2 、軟件設計說明

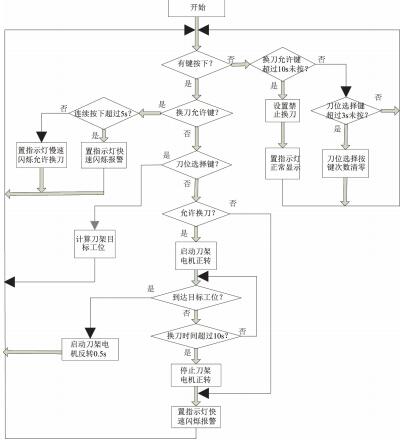

主程序流程圖如圖 2 所示。

圖 2 主程序流程圖

程序設計中需要注意:

1) 按鍵的消抖動處理數控機床上按鍵的處理是通過 PLC 來進行的,PLC由于其本身結構、工作方式的特點,對按鍵不需要消抖動處理[2-3]。設計中選用單片機作為控制器件,在處理按鍵信號時一定要進行消抖動,這樣才能保證操作的安全、可靠。

2) 傳感器故障處理

程序設計中,考慮了刀架傳感器出現故障的特殊情況。如果某一工位對應的傳感器出了故障,而這一工位恰好是目標工位,那么單片機將尋找不到這一工位,結果將是刀架不停的旋轉。針對這種情況,在程序設計中對刀架轉動進行了時間限制,如果刀架轉動 10 s 后仍然沒有找到目標工位,則認為刀架出了故障,退出換刀動作,并通過指示燈高頻率閃爍 5 s 進行報警。

3) “換刀允許”鍵常閉

“換刀允許”鍵是為了換刀安全而設置的,只有在按下“換刀允許”鍵 10 s 內才允許換刀,其他情況禁止換刀。但如果這個按鍵出現故障,一直處于閉合狀態,則系統一

直就允許換刀,這樣安全保護措施就會失去作用( 或者換刀失效,和具體按鍵編程算法有關) 。針對這種情況,程序設計中對“換刀允許”鍵連續按下的時間進行了計時,當連續按下時間超過 5 s 后,設置禁止換刀并通過指示燈高頻閃爍報警。

4) 關于刀架目標工位計算

刀架換刀的目標工位是通過計數“刀位選擇”按鍵按下的次數來計算的。在操作過程中如果誤操作按下過“刀位選擇”按鍵,將會影響下一次換刀中的目標工位計算,導致刀架不能到達正確的工位。針對這個問題,結合換刀過程中的實際操作情況,程序設計中對“刀位選擇”按鍵按下次數計數時進行了時間限制。如果“刀位選擇”鍵按下后超過 3 s 沒有再按“刀位選擇”鍵或“換刀啟動”鍵,則將前面“刀位選擇”鍵按下的次數清零。這樣避免了操作人員在操作換刀前的不知情而產生對換刀的影響,以保證換刀動作的正確完成。

3 、結語

通過對普通車床刀架模塊進行改造,雖然需要將普通刀架換成電動刀架,有一定的成本支出,但控制系統成本較低,改造的整體費用不高,改造后的車床在加工中縮短了換刀時間,提高了效率,降低了生產成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com