摘要:雙臺肩螺紋以其高抗扭能力,在鉆井作業過程中得到廣泛應用。然而雙臺肩螺紋加工精度要求高,致使國內很多廠家生產的雙臺肩鉆桿螺紋接頭達不到設計要求。切削熱是影響雙臺肩螺紋接頭加工精度的主要因素之一。為研究切削熱對雙臺肩螺紋加工精度和連接強度的影響,建立了一種基于CAE 協同仿真的方法: 通過建立雙臺肩螺紋車削加工的有限元模型,分析其在加工過程中的溫度場分布情況; 然后建立雙臺肩螺紋接頭的溫度-變形模型,研究溫度場對螺紋變形的影響,即加工精度影響; 通過建立三維的螺紋接頭有限元計算模型,評價切削熱所引起的加工誤差對雙臺肩鉆桿螺紋接頭連接強度的影響。通過研究得出,切削熱引起的螺紋牙單側面軸向變形約0. 014 8 mm,該變形量將導致接頭抗扭和抗拉性能下降30%,且大幅度降低了壓縮載荷或彎曲載荷作用時的使用壽命。因此加工應考慮切削熱的影響,提出了相應的改進措施,并計算了多種常用切削用量下的變形量。

引言

鉆桿是油氣開采所使用的主要管材之一,起到起下鉆頭、施加鉆壓、傳遞扭矩和輸送鉆井液等作用。鉆柱是由一根根鉆桿通過鉆桿螺紋接頭連接,使得鉆桿螺紋接頭成為了整個鉆柱的薄弱環節 。由于鉆柱在井下受力比較復雜,易發生鉆柱失效事故 ,一旦發生鉆柱失效事故,輕則停工打撈,耗時費力,重則甚至導致全井報廢,經濟損失極其嚴重。據調查,我國86%以上的鉆柱失效事故發生在螺紋連接處 ]。雙臺肩螺紋是一種非API 標準的鉆桿螺紋接頭,以其高抗扭和高密封壓力得到鉆井界的認可 ,然而雙臺肩螺紋的加工精度要求遠高于API 結構,致使國內很多廠家生產的雙臺肩鉆桿螺紋接頭達不到設計要求。許多學者對螺紋承載能力的計算及失效分析做了大量的研究工作 251-264[ ,然而鮮有對于其加工精度的研究報道。由于鉆桿螺紋螺距大、牙型高、加工過程中刀具與工件接觸面積大等原因,使得加工過程中的切削溫度遠高于普通外圓車削,且由于切削形狀特點,切削液難以作用到切削位置,致使散熱條件顯著低于后者。因此鉆桿螺紋車削熱對成型質量的影響遠大于普通外圓車削。本文建立了一種基于CAE 協同仿真的方法:通過建立雙臺肩螺紋車削加工的有限元模型、雙臺肩螺紋接頭的溫度-變形模型和三維的螺紋接頭有限元計算模型,評價切削熱所引起的加工誤差對雙臺肩鉆桿螺紋接頭連接強度的影響。

1、雙臺肩鉆桿螺紋

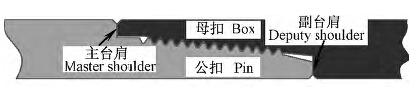

雙臺肩鉆桿螺紋接頭設計有兩個臺肩———主臺肩和副臺肩( 如圖1 所示) ,在鉆井作業時,兩臺肩同時接觸,改變了鉆桿接頭螺紋的變形協調關系,通過小幅度的提高副臺肩附近螺紋牙的應力水平,降低主臺肩附近螺紋牙的峰值應力,進而提高鉆桿螺紋的抗扭性能。

圖1 雙臺肩鉆桿螺紋結構示意圖

鉆桿接頭所受載荷工況較為惡劣,其主要承受的載荷類型為軸向的拉伸或壓縮載荷、扭矩載荷和彎矩載荷。載荷大小受工況影響較大,超深井中的軸向拉伸載荷能達到數千kN; 在鉆水平井眼時,扭矩載荷甚至達到數十kN·m; 彎矩載荷隨井眼曲率的增加而增大。

2 、車削加工溫度場分析

2. 1 車削加工溫度場計算模型

比熱為460 J /( kg·℃) 。將鉆桿螺紋的車削加工過程簡化為擬三維模型; 螺紋車削加工的旋轉運動轉化為直線運動,模型中的軸向進給速度即為工件與刀尖接觸處的線速度; 切削寬度為螺紋牙在平面展開的寬度,本文模型中螺紋牙型為V - 0. 038R,其切削寬度為7. 15 mm。由于切削熱主要由切屑帶走,在空氣中的瞬時散熱量可忽略,因而在材料切除率相同的情況下,能夠確保溫度場計算結果的可靠性。模型中采用自適應網格進行單元劃分。

2. 2 計算結果與分析討論

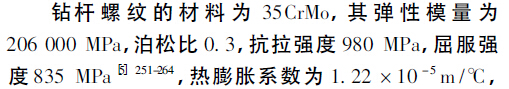

圖2 所示分別為背吃刀量0. 15 mm、0. 2 mm、0. 25mm 和0. 3 mm 時溫度云圖。由圖中可以看出,不同背吃刀量下,溫度沿工件和刀具的分布規律基本相同; 切屑的溫度普遍高于工件溫度,溫度峰值出現在剛脫離工件的切屑與刀具接觸處,并在車刀的前刀面形成高溫區; 車刀與工件的接觸位置溫度較高,在常用背吃刀量0. 3 mm 時的工件與車刀接觸位置的溫度高達980℃; 車削加工的熱影響區受背吃刀量的變化而變化,區域略大于背吃刀量,背吃刀量為0. 3 mm 時的熱影響區長度約0. 5 mm。

圖2 溫度云圖

3 、溫度-變形分析

3. 1 工件溫度-變形分析

鑒于工件受切削溫度的影響為瞬時過程,分析其在切削時刻的變形量也是瞬時加載過程。由前文分析可計算得出車刀對工件任一切削位置的熱作用時間為0. 000 4 s。

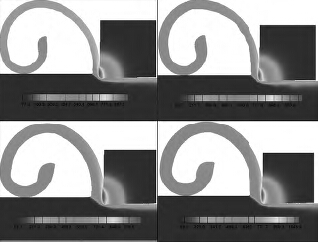

分別建立鉆桿接頭公扣和母扣在切削溫度影響下的變形量計算有限元模型,計算結果如圖3、圖4 所示。

圖3 所示為公扣與母扣在切削第一牙時的變形云圖,圖3a、圖3b 為軸向變形量,圖3c、圖3d 為徑向變形量。由圖中可以看出,切削位置的螺紋牙在切削熱作用下牙頂位置向兩側變形; 軸向變形引起切削過程的讓刀,使得實際切削量低于吃刀量,進而導致切削成型后的螺紋牙型寬度、牙型角大于設計尺寸。

圖3 公扣與母扣變形云圖

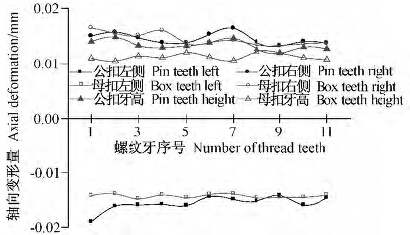

圖4 切削不同螺紋牙時公扣與母扣的軸向與牙型高度變形量

徑向變形量是沿螺紋牙旋轉的圓周方向,其變形量為兩個分方向的合位移,鑒于螺紋牙的對稱性,在任一方向的正變形即為各位置處的變形量值。徑向變形量引起待切削材料在牙型高度方向發生變化,由圖3c、圖3d 所示可以看出,切削熱使得待切削材料沿徑向膨脹,刀具仍按照原進給位置切削,當工件恢復常溫時成型尺寸低于設計尺寸,導致牙型高度低于設計高度。

由圖4 所示不同螺紋牙在切削時公扣與母扣的軸向與牙型高度變形量可以看出,在切削不同螺紋牙時的軸向變形量和牙型高度變形量雖略有變化,但變化范圍均很小。因此在連接強度計算時,忽略切削位置的影響,取其平均值0. 014 8 mm。

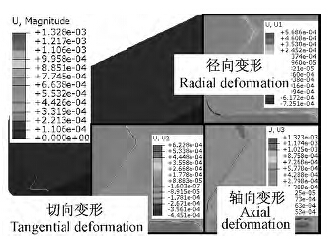

3. 2 刀具溫度-變形分析

加工過程中,單次進給車刀與工件的接觸時間約3 s,由于切削最后一刀時切削刃與工件全部接觸,對工件成型質量影響最大。簡化車刀中的斷屑器、十字螺釘等配件,建立車刀的溫度-變形有限元計算模型,其計算結果如圖5 中所示。

圖5 車刀變形云圖

![]()

4 、連接強度影響分析

本節通過對比設計結構與切削熱影響結構對扭矩、拉伸/壓縮、彎曲載荷的承載性能,研究切削熱對螺紋連接強度的影響。

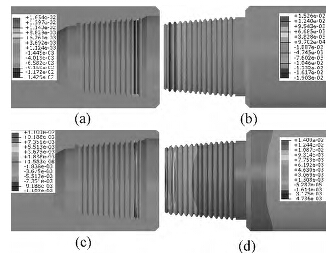

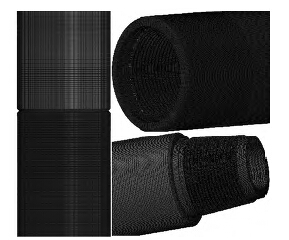

4. 1 3D 螺紋連接有限元模型

以外徑127 mm 的雙臺肩鉆桿螺紋接頭為研究對象建立有限元模型; 公扣與母扣的螺紋牙、主臺肩、副臺肩為面-面接觸,接觸面間摩擦系數為0. 114; 對公扣端部施加拉壓彎扭載荷,母扣端部固定; 采用C3D8R六面體單元對模型進行單元劃分[10],有限元模型如圖6 所示。

圖6 連接螺紋有限元模型

4. 2 連接強度影響分析

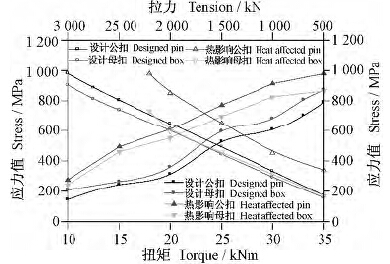

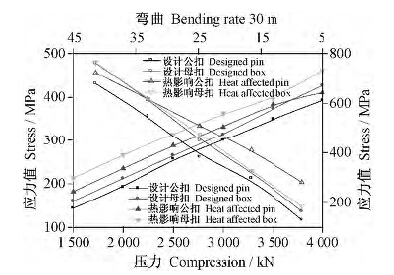

由圖7、圖8 所示設計結構與熱影響結構在扭矩載荷、拉伸載荷、壓縮載荷和彎曲載荷作用下的應力計算結果可以看出: 在相同載荷作用下,設計結構應力水平均低于熱影響結構,尤其是扭矩載荷和拉伸載荷情況; 設計結構在扭矩35 kN·m 時剛發生屈服,而熱影響結構的峰值應力已達到材料的強度極限,熱影響結構抗扭性能降低約30%; 同樣,熱影響結構在2 200kN 的拉力下已達到材料的強度極限,而設計結構抗拉3 000 kN,承載能力下降近30%; 熱影響結構在較低的壓縮載荷和彎曲載荷作用時的應力水平高于設計結構,這將導致接頭的抗疲勞性能下降,大幅度降低其使用壽命。

圖7 抗扭、抗拉強度

圖8 抗壓、抗彎強度

5 、改進措施研究

由前述分析可知,在雙臺肩鉆桿螺紋加工過程中,切削熱對其加工質量的影響不容忽視。圖9 給出了雙臺肩螺紋常用切削用量下的變形量,圖中變形量可作為補償量,為數控編程和切削刃參數設計提供依據。具體可實施措施如下:

( 1) 在數控程序編程時,減少徑向切削量,以保障牙型高度,同時對兩側刃進行刀具補償,以保證螺紋牙兩側邊的加工精度,變化量如圖9 中所示。

( 2) 若最后一刀背吃刀量一定,可在刀具結構設計時降低牙型高度,并增大兩側邊切削刃,其變化量如圖9 中所示。

圖9 各背吃刀量下的溫度和變形量

6、 結論

本文基于CAE 協同仿真的方法,通過對雙臺肩螺紋切削熱、熱變形量和變形后連接強度的計算得出以下結論:

1) 通過車削加工過程溫度場研究得出,在常用背吃刀量0. 3 mm 時的工件與車刀接觸位置的溫度高達980℃; 車削加工的熱影響區隨背吃刀量變化,區域略大于背吃刀量,背吃刀量為0. 3 mm 時的熱影響區長度約0. 5 mm。

2) 通過溫度-變形模型研究得出,受切削熱的影響,切削成型后的螺紋牙型寬度、牙型角大于設計尺寸,牙型高度低于設計尺寸,相差約0. 014 8 mm。

3) 通過3D 連接螺紋有限元模型計算得出,熱影響結構的抗扭、抗拉承載性能下降約30%,同時在壓縮載荷或彎曲載荷作用下,接頭的使用壽命也大幅度降低。

4) 計算了多種背吃刀量時的變形量,并提出通過數控編程補償或改建刀具結構參數的措施提高加工精度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com