摘 要: 傳統的螺紋加工工藝已不能滿足現代化的高精度、大規模的生產需要。隨著數控加工技術的發展,尤其是三軸聯動數控加工系統的出現,使更先進的螺紋加工方式數控銑削得以實現。通過工藝分析和試驗驗證,內螺紋銑削加工工藝成功地應用在CRH2 動車組轉向架牽引拉桿M36 螺紋的加工上,并獲得良好的效果。

引言

CRH2 型動車組轉向架與車體連接的牽引拉桿,采用M36 螺紋與拉桿座連接,是動車組傳遞牽引力的重要部件。傳統的螺紋加工方法主要采用螺紋車刀車削螺紋,絲錐、板牙、機械攻絲、手工攻絲及套扣等,這種加工方式效率低,成品率不高,也不適合牽引拉桿內螺紋的加工工藝要求。牽引拉桿的內螺紋加工在整個轉向架生產過程中成為難點。為

此,開展了數控銑削技術在CRH2 型動車組牽引拉桿內螺紋加工中的應用研究。

1 、數控螺紋銑削工藝

數控機床是一種典型的機電一體化加工設備,它綜合應用計算機、自動控制、自動檢測及精密機械等高新技術產品,具有很高的技術密集度和自動化水平 。數控機床能夠完成普通機床難以完成或根本不能完成的復雜曲面加工,具有零件加工精度高、產品質量穩定、自動化程度極高的優勢,而且可減輕工人勞動強度,提高生產效率。

1.1 螺紋銑削原理

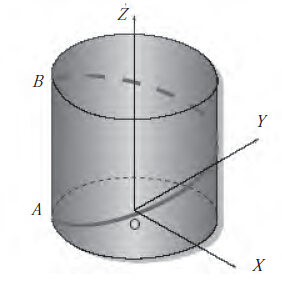

螺紋銑削的原理是,利用機床三軸聯動功能,實現螺旋插補功能,由機床控制刀具實現螺旋軌跡,螺紋由平面圓弧插補和垂直于該平面的線性運動聯動形成,即在1 個圓周的插補過程中,利用刀具的幾何形式,結合刀具沿軸向移動1 個螺距的運動,形成所需要的螺紋。銑削螺紋軌跡如圖1 所示。

圖1 銑削螺紋軌跡

1.2 數控銑削工藝與傳統工藝加工螺紋的比較隨著三軸聯動數控加工系統的出現,數控銑削螺紋技術得以實現。目前常規的內螺紋銑削加工、外螺紋銑削加工工藝已廣泛應用,由于其受刀具的限制小,加工范圍廣,特別適用于構架、模具、箱體類零部件的螺紋加工。

螺紋銑削加工在加工精度、加工效率方面與傳統螺紋加工相比,具有極大優勢,主要體現在以下6 個方面:

(1)螺紋銑刀不受螺紋結構和螺紋旋向的限制,可加工多種不同旋向的內、外螺紋。

(2)螺紋銑刀的耐用度比絲錐有了極大提升。

(3)銑削螺紋過程中,可以方便地調整螺紋直徑。

(4)螺紋銑刀能接近盲孔或通孔的底部,而且能實現大螺紋孔徑的加工。

(5)螺紋銑刀能夠有排屑的空間,費屑不會影響加工過程。在加工低碳鋼等易于產生連續長切屑的材料時,不會造成切屑難以排出的問題。

(6)螺紋銑刀刀具可以實現各種形式的孔加工。

2 、M36螺紋銑削加工工藝的確定

2.1 既有M36螺紋加工工藝

(1)鏜床鉆攻工藝,采用絲錐攻絲。這種加工工藝,工藝分散。對于轉向架牽引拉桿部位的螺紋,需要特制加長刀桿,絲錐使用前還需進行試驗,而且對操作人員技能要求較高,成品合格率無法滿足生產要求。

(2)數控設備加工,分采用絲錐攻絲和螺紋銑削。一方面,采用絲錐加工前需要試驗;另一方面,排屑和冷卻不理想。更重要的是,由于大多數數控設備采用剛性攻絲,沒有彈性補償量,即使采用彈性攻絲,對絲攻夾具的要求也非常高。特別是加工較大孔徑時,由于扭矩過大,容易造成刀具折斷,成品合格概率也無法滿足要求。

(3)手工完成攻絲。這種工藝通常在M12 以下螺紋采用。對于M36 螺紋,采用手工攻絲,對操作者技能要求很高,時間長,體力消耗大,成品合格率不穩定。

2.2 工藝優化與確定

通過對現有M36 螺紋加工工藝的分析,認為可進行以下優化:優先采用數控螺紋銑床完成對CRH2動車組牽引拉桿M36 螺紋的銑削加工,直徑方向上留0.02 mm 余量,然后由鉗工進行螺紋疏通。受刀具結構的制約,在銑削螺紋時,刀具刀桿會產生微小變形。再加上刀片自身制造誤差(一般為±0.025 mm)的影響,在沒有對刀儀精確測定刀具半徑值的情況下,采用螺紋銑刀1 次完成螺紋銑削,存在一定風險。因此,如果在直徑方向留出0.02 mm 余量,用以消除刀具誤差因素,銑削的1 次合格率約為30%。對于剩余的70% 成品,還具有改善的余量,此時可由鉗工再進行手工螺紋疏通作業[6]。該工序對工人技能要求相對較低,使得成品合格概率遠大于既有的3 種加工工藝。此種工作能夠使得M36 螺紋的加工合格概率近100%。

3 、螺紋刀具的選擇

3.1 螺紋銑刀類型

在螺紋銑削加工中,螺紋銑削刀具與三軸聯動數控機床是2 個重要因素,發揮著不可或缺的作用 。常見的螺紋銑刀主要有以下3 種。

3.1.1 圓柱螺紋銑刀

從外形上來看,圓柱螺紋銑刀像是螺紋絲錐與圓柱立銑刀的結合體。這種刀具上無螺旋升程,在加工中的螺旋升程依靠機床運動實現。這種刀具可加工左旋和右旋螺紋,通常用于鋼鐵和有色金屬材料的中小直徑螺紋銑削,特點是切削平穩、耐用度高。由于圓柱螺紋銑刀更適用于較大螺距螺紋的加工,因此,不推薦用于牽引拉桿M36 螺紋的加工。

3.1.2 機夾螺紋銑刀

機夾螺紋銑刀是一種可以將刀桿和刀片進行拆分的螺紋刀。刀桿材料是工具鋼和高碳鋼,刀片材料是硬質合金,刀桿和刀片之間依靠螺釘鎖緊。機夾螺紋銑刀適用于直徑25 mm 以上螺紋的加工,螺紋刀片可用來雙面切削。這種刀片制作簡單,價格低。機夾螺紋銑刀的缺點是抗沖擊性能較差,工作時需注意對刀具溫度進行控制,并應盡量避免沖擊

切削。

3.1.3 組合式多工位專用螺紋鏜銑刀

組合式多工位專用螺紋鏜銑刀的優點是一刀多刃,可以同時完成多角度、不同方位的加工,顯著提高生產效率。組合式多工位專用螺紋鏜銑刀通常應用于工件需同時加工多種形狀的情況,如同時加工內螺紋、倒角和平臺等。但由于這種刀具結構復雜,因此成本很高,且故障率也較高。

3.2 刀具規格的確定

根據上述刀具的特點,并考慮成本因素,最終選擇機夾螺紋銑刀,使用成型刀片,刀片可雙面切削。銑刀的具體規格是:刀桿型號為TMC25-5,刀片型號為HYPRO PLANET CUTTER 5I4.0ISOTM028(公制內螺紋,插入尺寸為15.875 mm,螺距4.0 mm,雙面可切削)。

4 、結語

通過CRH2 動車組轉向架牽引拉桿螺紋加工工藝的分析以及試驗驗證,采用數控螺紋銑削加工工藝,可靠性強,效率高,螺紋質量穩定。牽引拉桿M36 螺紋的加工質量得到很好的控制,成品率達到100%。在冷卻良好的狀態下,刀片使用壽命較長,切削距離可達到5 m。

新工藝的推進,不僅保證了產品的質量與生產效率,也充分發揮了數控機床的優勢,對于小批量工件,具有轉型快、受刀具限制小、成本低的特點;對于批量生產,具有產品質量穩定,對操作人員的手工操作技能要求較低的特點。但在實際生產過程中,操作者能否合理、恰當地使用設備,也決定著數控機床優點的發揮,因此,操作人員應努力提高

業務素質,嚴格遵守操作規程,并按照維護計劃做好設備的保養工作 。

詳細作者信息如下:

1,魏薇 高寶杰 南車青島四方機車車輛股份有限公司

2,董成文 中國鐵道科學研究院標準計量研究所

3,曹源 北京交通大學電子信息工程學院

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com