五軸加工中心在模具加工中的優勢及應用

2018-10-22 來源: 韶關市技師學院 作者:陳潔訓,李南華

摘 要:闡述了五軸加工技術概念,以實際模具零件加工為例,對五軸加工技術在模具加工中應用的可行性和重要性進行分析,與三軸加工技術進行對比后得知,五軸加工技術能讓其加工效率及零件質量得到提高,電極數量得到減少,幫助模具加工企業更加充分的應用五軸加工技術,提高產品質量和縮短產品生產周期。

關鍵詞:五軸加工技術;模具加工;優勢及應用

隨著我國制造技術水平的提高,對模具零件加工技術不斷提出更高要求,五軸加工技術也被更多的模具加工企業所認可和應用。由于對五軸加工操作人員技術要求較高,再加上缺少相應的專業人才,導致較多企業的五軸加工設備、技術并未充分發揮效能。

本文以典型模具零件加工為例,對五軸加工技術在模具制造一系列的優勢進行了深入分析,以此來促使更多的企業對制造業先進設備、加工技術革新的了解和對五軸加工技術應用。

1 、五軸加工技術分析

一般來說,三軸加工中心在完成深腔模具的加工時,能只通過長加刀具及刀柄來實現,而在五軸加工模具過程中,一次裝夾,通過擺臺或擺軸的運動,利用平底端面銑刀,對模具加工各表面采用保持刀具軸線與加工端面垂直的方式進行加工,這樣能夠降低加工成本、減少加工時間。

同時五軸加工中心還適合對有角度的側面進行銑削加工,加工過程能夠避免三軸加工機床因球端立銑刀加工斜面致使的肋骨狀紋路,使模具表面質量輕松達到預期的要求,也避免了常規機床工件在第二次定位中調試裝夾時、定位誤差、基準面不重合等一系列問題。

這樣不但縮短了工件輔助調試、加工的時間,而且也降低了其中出現的誤差,在工件安裝中所需的工裝夾具、刀具等的費用也得了降低。而在薄壁、彎角、曲面槽底等特征的復雜部位的零件加工時,三軸加工采用球刀來進行精銑,目的是為了表面質量能更好,可是由于球刀的刀具中心旋轉起來后線速度接近 0,這樣就會造成刀具的損傷,讓其使用壽命減少,同時也會影響到表面質量。

利用五軸加工能夠與被加工面形成一定角度的特點,可以使用較短的刀具,提高刀具剛性,還能快速的將整個零件加工完成,不需要第二次裝卡,并且零件表面質量也很好。

2 、分析五軸加工技術的具體應用

五軸加工技術在模具制造加工中能夠快速的強化機械加工效率,一般體現在如下幾點上:

(1)一次裝夾零件,能夠完成大部分的加工;

(2)局部區域有著較高的加工精度,并且加工時間短;

(3)隨著難加工部位的減少,電極數量隨之得到減少,模具生產周期得到縮短。

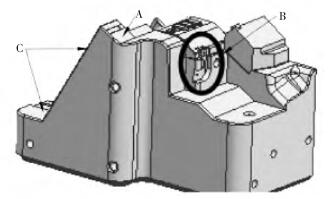

零件自身的形狀決定著其加工方式,因此,在編程前,應分析零件每一部分的形狀、加工工藝,保證零件刀具選用與擺放零件形式,減少裝夾二次和二次加工。空調骨架模具零件的三維圖如圖 1 所示,這也是模具生產中運用五軸加工技術加工的典型零件。

圖 1 空調骨架模具零件二維圖

五軸加工技術在一次裝夾零件過程中,通過更換刃具和改變刀具或工件的擺角,能夠同時進行多項工作。在刀具和工件接觸中,在刀具高速旋轉中來進行切削,從而達到預期的切削效果。

刀具與被加工工件表面接觸角不同,所遵循的切削原理也不同,最后所得到的切削質量自然也不一樣。在平面光刀與側刃切削中,工件和刀具是一種面接觸形式,與點接觸對比來講,其加工質量和效率更好,有效地減輕了零件表面拋光工序的工作量。

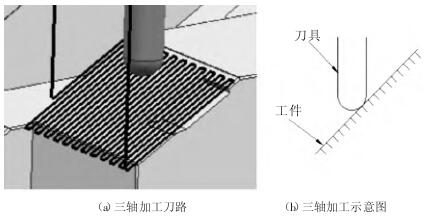

在利用三軸加工過程中,一般都會選取“斜面”加工形式,如圖 2(a)、(b)所示,這樣球刀、零件的表面只存在一個接觸點,無法保證加工效率,并且兩條刀路間有“

殘高”情況出現,在后續工作中拋光有很大的工作量要做。

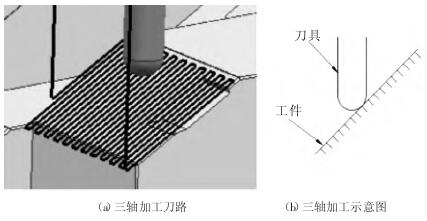

在同個區域內,使用五軸加工,在定位后,待加工表面和刀軸保持垂直狀態,如圖 3(a)、(b)所示,利用平面廣刀的切削方法,刀具和工件處于呈面接觸中,不但得到了很高的加工效率,也延長了刀具使用壽命,并且刀路間不會有“殘高”情況,可得到較高的加工表面質量;再者,通過更換刀具,利用機床自身精度,還可完成部分精鏜、磨削

、拋光等工序,在后續工作中只需要簡單的進行拋光便可以了。

圖 2 三軸加工與五軸加工對比分析

圖 3 三軸加工與五軸加工對比分析

眾所周知,產品設計水平關系著模具設計者的水平,從而對各零部件形狀有所影響。在設計產品結合客戶要求,注重細節精致,使用起來便捷,這樣就給加工模具零件有著新的要求。如下圖 4 中零件側壁有一小臺階,三軸加工中很難加工到位,應配電極實施電火花清根,圖 4(a)所示為加工電極,其外形尺寸為 112 mm × 24 mm × 174 mm,加工很耗費時間。使用五軸加工中,選取最佳的角度,如圖 4(b)所示,可以完全銑出側壁臺階,不需要進行電火花加工。

圖 4 三軸加工與五軸加工側壁小臺階

在注射模過程中,經常遇見成型塑件圓角處型腔加工形式,這種形勢在加工過程被稱為“清根”。在清根過程中,依據零件圓角半徑來選擇刀具,但在長徑比的局限下,刀具長度也受到了限制,很多很深的型腔圓角處三軸加工不能及時加工到位,只能利用電極清根進行加工。通過試驗結果表明,在使用五軸加工技術清根后,簡化了加工程序,縮短模具生產工期,并且提高了工具利用效率。

一般情況下,刀具和工件加工中會有很多意外的狀況,對二者的相對運動也無法想象,為了保證程序的穩定性,應仿真模擬五軸加工編程,避免在加工中出現其他問題。目前,NX6.0、VERICUT 等多種軟件均可對五軸加工進行高精度仿真模擬,對刀具、機床和零件等模型進行調用,有效讀取程序信息,保證加工工件和刀具的互相運動,以三維動畫形式對切削過程進行模擬。同時,還能檢測各個零件的過切。

在仿真模擬下,編程員在看到真實的加工過程中,及時發現在加工中出現的問題,從而保證五軸加工編程的合理性。與三軸加工對比而言,五軸加工中多了 2 個自由度,也正因為如此,對機床性能的要求也就高了很多。在編程中,應考慮好應用五軸加工技術的各項信息,待加工零件符合加工情況后,選擇相符的機床,并結合機床性能明確裝夾形式。

3 、結束語

從上面的分析中可見,將五軸加工技術運用到模具零件生產過程中,既能夠提高零件加工精度,也能減輕零件拋光的工作量,縮短生產模具的周期,但從多方面上來講,加工機床與編程工作對有關工作人員提出了新的要求,要求他們要對五軸加工技術全面了解,并能夠熟練操作相應的軟件。

五軸加工技術在機械裝備技術發展下也得以快速發展,并且我國當前越發重視培養制造業領域的人才,這些都為五軸加工技術的廣泛發展和運用打下了基礎,相在不久的將來,五軸加工技術勢必會被應用到更多的領域中。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息