實訓教學問題診斷與對策——以加工中心專業為例

2018-9-27 來源:-- 作者:文/高永偉 徐巨峰

摘 要 :隨著數控精密加工技術的日益普及,各技工院校結合企業需求,已從數控車床工的培養轉向加工中心操作工的培養。本文以加工中心專業為例,介紹了如何通過對學生加工產品后出現質量問題進行分析,發現加工中心專業教學中的偏差,從而提出改進的建議與對策,進而促進學校加工中心專業年輕教師實訓教學水平的快速提高。

關鍵詞:實訓教學 教學問題 加工中心

近年來,隨著數控精密加工技術的日益普及,各技工院校結合企業需求,培養重點已從數控車床工的培養轉向加工中心操作工的培養。2014年學校開設了加工中心專業,由于這是新興專業,專業實訓的教師有從高校相近專業中招入,有從數控車專業轉入,因而教師團隊具有年輕化、知識化、技能非專業化的特點,同時存在教學經驗不足,缺少實際企業工作經驗等問題,這些問題導致實訓教學不盡如人意。筆者對學生加工產品出現質量問題進行分析,發現問題的根源是加工中心專業教學有偏差,進行診斷后提出改進建議與對策,以期促進學校加工中心專業年輕教師實訓教學水平的快速提高。

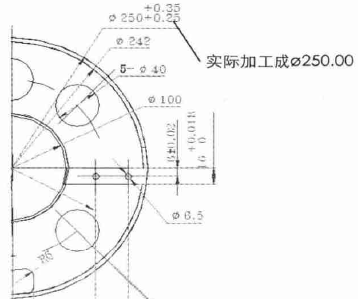

圖1

圖2

2014年學校產研處承接了一批產品,經產研處工藝驗證后交給學校機械教研室加工中心組,在老師的帶領下,學校加工中心興趣小組成員以及部分準備參加競賽的學生進行加工,以獲得實際操作經驗。隨著產品加工的交檢,發現了許多問題(圖1、圖2),產品合格率只有50%且進度慢,為此專門對學生加工產品的過程等進行了觀察與分析,并對老師的教學情況進行了解,提出了以下思考。一是學生看似技能熟練的背后,實際操作水平如何?

二是競賽成績不錯的師生,為何不能完成基本的產品零件的加工?三是為何出現離開了電腦,簡單的問題都解決不了的現象?四是平時訓練中的“一刀走天下”的局面是生產實際的要求嗎?五是當加工中出現問題時,為何學生總是難以用正確的方法來解決?六是備課中的備目標、備學情、備教材、備教法、備資源等都備過了嗎?七是平時選擇實訓課題 ,訓練的針對性和有效性有多少等等。

針對以上問題,我們進行了以下工作,試圖通過觀察分析找出解決辦法。

一、加工中心教學中出現的問題

1.通過對學生實訓過程的觀察,結合學生的實訓成績,與學生深度溝通后發現存在以下問題

(1)刀具使用不合理。表現為當需要對刀具的角度、材料進行選擇時常常沒有方向,當加工中出現振痕、斷刀時,常常認為是刀具質量差,而沒有從刀具角度和加工對象以及刀具受力與耐用度等方面考慮。(2)量具使用不熟練。學生中量具操作不規范、不熟練,測量不準確現象的比例較大。(3)對夾具和產品的裝夾沒有系統的訓練。表現為零件安放不仔細,不規范、隨意性大;平時訓練通常只裝夾一次,不進行多基準裝夾轉換加工,即通常說的“一刀走天下”的情況。(4)加工工藝安排不合理。如不能根據加工要求選擇合理的工藝參數,轉速通常取機床的最高值、切深常常不會根據工件大小和毛坯余量來調整。(5)質量意識淡薄。在加工過程中通常只關注尺寸是否合格,對于飛邊毛刺和形位公差等通常不關注。平時以60分為及格,沒有樹立真正的企業質量意識,不了解企業產品只有合格與不合格的區分,一件產品只要有一項要求不達標,就是廢品的實情。刺飛邊,圖樣左右各一件,實際作成一樣。(6)責任心有待提高。平時教學考評要求與企業生產要求有較大的距離,如平時訓練80分以上基本上能獲得老師的肯定,久而久之當一件不允許有扣分的簡單零件加工時,學生就會出現臨事而懼的現象,對產品加工產生畏懼心理。

2.通過實訓教學聽課,查閱實訓教師教案,與師生進行交流等方法,進一步進行教學管理、觀察和分析,發現實訓教師身上存在以下問題

(1)教學內容編排不科學。對基礎知識和技能的把握不準確,對崗位所需求和職業標準要求的技能和知識理解不深或缺乏學習,教學過程中表現出內容割裂、無拓展。如安裝刀具,只教會了學生怎么裝,但如何裝才能保持裝夾精度,如何用力等沒有具體的要求,以至于有學生使用加力桿來裝刀而將筒夾夾碎的事故發生。(2)教學設計不科學。年輕老師大多沒有經過師范院校的系統訓練,也沒有較多的校本培訓,教學設計無從下手,教學缺乏系統、連貫的思路和過程。在查閱的教案中,通常只有教學知識的過程性描述和操作過程程序性表述。如精密平口鉗的正確安裝與裝夾工件這一內容,只是簡單要求學生將平口鉗安裝于機床上,沒有從結構、安裝要求、使用要求等進行教學設計。(3)重軟件編程輕基礎(手動編程)訓練。近年來受各級各類技能大賽的影響,在教學中,學生手動編程的時間遠遠少于軟件編程時間,表現出基礎技能的不扎實。有時會出現只需一個命令的加工,學生還要用電腦進行畫圖等操作來完成的現象。(4)教師實際操作經驗少。目前教師的實際操作經驗多數來自在學校加工作品的體驗,對產品的技術要求理解能力弱。(5)教學任務描述能力弱。在檢查的教師教案中教學任務是這樣描述的:每位學生對機床進行熟悉(各按鍵、手輪),15分鐘輪流一次;老師示范后學生獨立完成;每組學生拿一塊80×80×50 mm的鋁料,進行對刀練習;老師巡回指導,指導學生糾正練習中出現的錯誤;熟悉機床控制面板,編輯面板各按鍵功能;進行各項基本操作,分組練習,并檢驗;練習對刀,手輪、快速進給應用;在機床上進行加工并測量,保證質量……

從這些任務描述中,我們不難發現實訓教師的不足。學生在接受這些任務時,沒有具體完成任務的目標和方法,老師也無法對其任務實施過程進行客觀的檢查與評價,教學任務設計過程缺乏具體指標,導致評價通常帶有主觀性,無法科學評判,以致收集的數據有偏差,隨之的分析也就缺少了正確性和針對性。

二、加工中心教學問題產生的原因

1.理論教學與實訓銜接不到位

相關專業知識的教學落后于專業實訓時間,實訓教學又沒有將其及時補上,造成理論與實際教學的嚴重分離。

2.實訓教學內容與企業生產要求相脫節

實訓教學內容與企業的要求差距甚遠,自我陶醉式與滿足的教學,使得教學內容與要求越來越脫離了企業生產的需求。

3.教學要求與師資配備不相符

加工中心教學對師資的配備以及相關課程師資的不相符,造成了中高段技能教學的低水平。

4.教學設計與方法是薄弱環節

教師的教學設計與教學方法還停留在入門階段上,無法對學生進行有效教學。教師不會設計,不知如何設計,沒有教學理念和方法,教學只是教材的照搬。

三、優化加工中心教學的幾點建議

1.明確實訓要求

嚴格遵循教學大綱,依據職業標準和教材,結合專業發展與當地企業(行業)實際需求,編寫實訓教學內容。確保學生既了解基本加工工藝,又要學會全面分析加工工藝。與此同時要以企業典型工作任務或零件為主線,緊密聯系生產實際,加入行業典型加工案例,進行科學分析與工藝編制,將基礎理論、基本技能與基本操作與生產實踐緊密結合,融會貫通,通過理論聯系實際,切實提高實訓教學水平。

(1)在實訓過程中,嚴格遵守校紀校規,嚴格執行各項安全生產的規程,遵循數控實訓操作規程及相關規定。(2)能將所學習的數控編程基礎的理論知識和實際應用結合起來,進一步鞏固和掌握所學習的理論知識,掌握加工中心基本操作技能。(3)利用項目和案例進行引導文(工藝卡等)教學。加強學生工藝編寫能力和實訓報告的撰寫。通過訓練,使得學生能根據生產要求制定工藝文件,分析討論加工條件,提出完成的工藝方案,培養學生加工方案選定,工藝編排分析的思路,為今后完成產品加工打好基礎。(4)掌握企業主流數控加工系統編程與機床調試初步能力。當前企業高端設備常用西門子系列或海得漢系統,中低端設備常用國產廣州數控系統,以及多品牌設備在實際現場的使用現象,要求在教學中切實達到在校內完成兩種以上數控系統的教學與使用,提高現場實際使用系統能力的水平。(5)加強實習報告的書寫。實訓報告是實訓內容的提煉與總結,表達方式是用文字、圖形、加工程序,附上必要數據與表格。要求文字清晰、工整、語句通順、圖形與加工程序準確、心得體會深刻。(6)利用好學校現有的實訓基地(車間)。完成企業生產管理與加工、現場“7S”管理,設備保養與管理,物品物料使用與管理等的訓練。建立典型任務訓練題庫,建立專業課程網站,利用多媒體學習中心與網絡化的訓練評估體系,及時分階段對學生進行科學評估。

2.開展一體化教學

機械(數控)專業的教學模式已由被動的知識灌輸轉變為主動、開放的學習,因此,一體化教學的開展,行為引導、問題導向、項目教學方法將成為機械(數控)加工教學的主流。理實一體化教學力在培養學生獨立思考與分析問題的能力和實際解決問題的能力。

加工中心專業教學是一門實踐性極強的學科,既要求學生掌握基本的專業理論知識,也要求學生具備一定的操作能力。因此,在教學中應多為學生提供實際操作的機會,提高學生動手能力。實訓教學中需要做到統一規范的操作;分組訓練以2人一組為好,并互換角色(工藝員、操作工、檢查員等)。實訓過程中,老師巡回指導,及時糾正學生不規范的動作和手法,并對操作進行考核,把考核成績作為評定平時成績的依據,使學生從思想上重視基本技能的訓練。

3.利用典型零件進行教學實踐

開展一體化教學,教師用項目和案例進行教學,用產品需求引出教學內容,利用典型零件的特殊性,來使教學內容前后貫穿,引導學生參與并進行思考與討論。考慮到學生的分析能力和解決問題的能力有限,需要老師合理利用真實案例或典型零件,由淺入深、循序漸進地讓學生從產品加工的角度對所加工的產品進行工藝分析與加工,以培養學生分析問題,解決實際工藝問題和加工的能力。教師圍繞項目進行教學,而不是圍繞原有的課程進行學習,打破傳統的教學模式,利用實訓車間推行一體化教學,關注產品技術要求,注重綜合分析能力,舉一反三,解決問題。通過教學,讓學生掌握企業生產基本的知識,并積累產品加工經驗。項目教學、理實一體,與真實的企業生產最接近,教學效果也最好,這類教學方式很大程度突破了教與學、學與用的脫節的瓶頸。

4.改革傳統的考核模式

改革考試形式,采用筆試加實際操作(學生可互相檢查與老師過程性考核)相結合的方式,把實際問題交給學生,要求在規定的時間內,理論結合實際地解決問題,以重點檢查學生解決產品實際加工中出現的問題的能力,推行過程性考試。階段性和終結性考試需要借助企業、行業專家來校進行參與,考教分離、評價公開。評定成績采用優秀、良好、及格、中、不及格五個等級并提出相應要求。優秀:(≥90分)安全及遵守紀律好,編程及調試程序的質量完全達到要求、機床操作熟練。良好:(80~89分)安全及遵守紀律好,編程及調試程序的質量大部分達到要求、操作機床比較熟練。中:(70~79)安全及遵守紀律好,編程較為合理,調試程序基本能達到要求,操作機床比較熟練。及格:(60~74 分)安全及遵守紀律較好、編程及調試程序的質量基本達到要求、操作機床不夠熟練。不及:(<60分):安全及遵守紀律差、編程及調試程序的質量差、操作機床不熟練。

當今社會科學技術的發展日新月異,加工中心的發展更是迅猛,技工院校的實訓教學極大地縮短了科學技術轉化為生產力的時間。實訓教學的效果如何,決定能為企業贏得多少時間,帶來怎樣的經濟效益。另一方面我們的實訓教學提高了加工中心操作的有效性,避免了不必要的損失。因此,改進加工中心教學方法具有較高的實際價值。我們要在這條路上不斷探索再接再厲,力爭更好地為企業服務.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com