機械加工中振動對工件的影響

2020-3-17 來源: 遼陽縣中等職業技術專業學校 作者:徐延輝

摘 要: 本文探討了機械加工過程中振動對工件的影響。 首先闡述了加工振動產生的原因以及相關特性; 然后采用理論分析和仿真實驗相結合, 分析了加工振動對工件表面質量的影響。 仿真實驗的結果表明, 不同頻率的加工振動會使加工表面呈現不同的各向狀態, 即若加工振動的頻率為轉動頻率的整數倍時, 振動的影響主要在徑向方向上; 若加工振動的頻率不是整數倍時, 加工振動對工件的各向影響都比較大。

關鍵詞: 加工振動; 刀具; 工件; 表面質量

在各種科技技術飛速更新的現代社會中, 相應的機加工要求以及水平越來越高。 但是在機加工的過程中因為加工振動的出現, 會使相應的機械加工精度以及相應工件精度受到影響, 在實際加工中, 工具與待加工工件之間的運動具有一定周期性, 其中加工振動是不可忽視的。 這種振動的存在對于工件是一個嚴重的危害, 在很大程度上影響著工件精度, 并且也對實際生產效率有著負面影響。 研究這種加工振動以及分析對于工件的具體影響對提高加工精度是很有幫助的。

1 、機械加工中加工振動產生的原因以及相關特性

根據在實際加工生產中的加工振動的相關特性可以將機械加工中的加工振動分成自由振動、強迫振動以及自激振動。

其中自由振動是由于加工系統在初始綜合擾動力的作用下系統的初始平衡受到破壞失衡, 在自身彈力的作用下有恢復以前狀態的趨勢, 在擾動力以及自身彈性力綜合作用下發生加工振動。

強迫振動是受到外界強烈擾動以后發生的因為外界擾動力而產生的加工振動, 而自激振動顧名思義是因為加工系統自身各種應變力引起的在加工過程中一直存在的加工振動。

1.1 自由振動產生的相關原因

在實際的機加工過程中, 自由振動是一種普遍存在的加工振動形式, 同時也是機加工振動中形式最簡單的一種, 在相關振動中占比只有 6%左右 [1]。 這種振動產生的原因主要有以下幾個因素造成: 第一是在相關機械設備工作時如果相關加工切削力發生突變, 就會產生相應的自由振動。 第二就是在相關設備工作時如果外界環境突然出現沖擊力, 也會造成一定振動。 如果這些加工中出現的自由振動在沒有持續相關能源為其提供能量維持相應振動, 則這種自由振動就慢慢衰減直至泯沒, 所以這種自由振動對實際的加工的工件影響較弱。

1.2 強迫振動產生的相關原因

在實際的機加工過程中, 強迫振動在磨削加工中的存在最為普遍, 也是機械加工中振動的主要存在形式 [2]。 根據它形成的原因可以分為內因振動以及外因振動。 其中內因振動又是強迫振動中的主要存在形式, 歸納總結有以下幾個內因:第一機械加工的相關設備自身的不平衡性在加工過程中形成的離心不穩定周期作用力, 這種情況一般存在于相應設備回轉部件高度運動的不平衡狀態中; 第二是因為在相關加工設備的變速部件或者加工動力傳輸中, 因為相關部件的間隙或者其它相關缺陷, 產生的持續性周期作用力引起的相關振動。 這種振動在相關軸承安裝精度損壞的情況下振動尤為突出, 對加工精度以及相關工件的質量有很大損害; 第三是因為相關機械工作過程中的加工不均勻性引起的。 響應的外部因素引起的振動就主要是因為環境因素中的各種震動因素引起的相關機械設備在工作中的振動, 因為在現代工廠中有很多智能大型機械, 它們工作時勢必會產生各種震動, 其中壓力機產生的震動影響最為突出, 為了降低這種加工振動通常可以對相

關環境進行一定隔震處理。

1.3 自激振動產生的相關原因

自激振動因為這種加工振動的產生主要是因為各種相關機械的自身因素引起的, 因此在各種加工機械中都會有相應存在, 尤其是在精密加工中這種加工振動的危害最為明顯。 自激振動使相關設備在工作時因為自身振動而使其相關加工工件也處于交替周期的振動中 [3]。 這種振動形式在低端設備中存在最為明顯。 這種振動主要有以下幾種特點: 第一是這種振動的震動頻率與相關系統的固有頻率接近; 第二就是因為這種振動的成因主要是自身因素引起的, 因此這種振動的振幅主要決定于其系統自身的阻尼能量損耗以及在其他方面接受到的能源綜合影響; 第三個就是因為這種振動是自身因素引起的所以會一直存在于整個加工工作中, 對于要加工精密零件來說是噩夢。

2 、機工中的加工振動對工件表面質量的影響

現代智能機械的好壞最直接的判定是加工完成以后相關產品性能, 其中工件加工完成以后表面的粗糙程度是判定一個工件等級的重要標準,一般性能優異的工件, 在相應的重要部位, 為了保證它的工作性能, 保證相應的配合尺寸, 一般會有一個比較低的粗糙度。 相應的一個高要求的工件, 需要一個性能優異的設備進行加工, 只有這樣工件的表面質量才能得到保證, 從而得到一個所需高質量工件。

2.1 零件外圓加工表面粗糙度形成的理論分析

在理想條件下, 切削刃的外形以及加工過程中刀具與工件的相對運動綜合作用以后會對工件表面的質量產生決定性的影響。

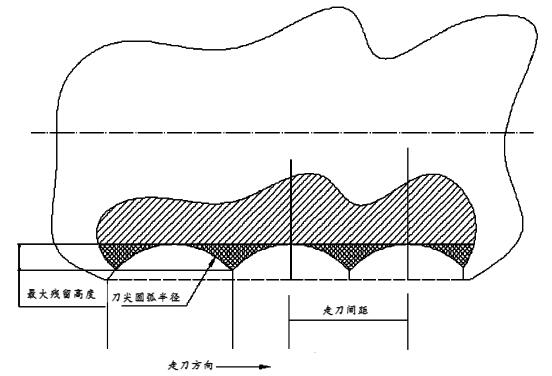

如圖 1 用圓角車刀對圓柱形工件進行加工,在忽略綜合振動以及外界非加工幾何因素的影響, 以完成工件表面最大殘留高度 Rmax 可進行計算。

圖 1 外圓加工

2.2 振動對車削工表面粗糙度影響的分析

工件的表面是通過相關機械的刀具加工出來的, 因此相關機械的各種震動通過刀具直接影響工件的表面質量 [4]。 因此可以根據對機加工過程中的加工振動進行相應分析得出相應的對工件表面質量的影響。

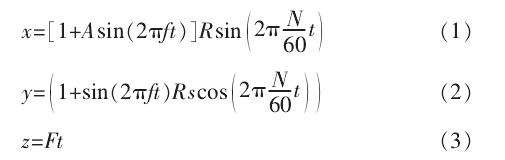

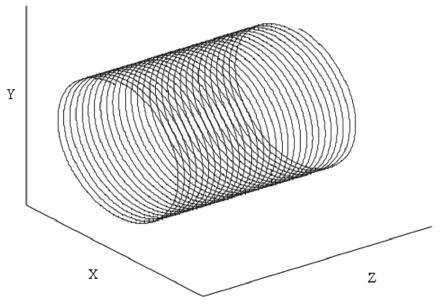

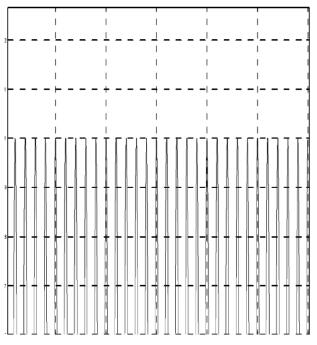

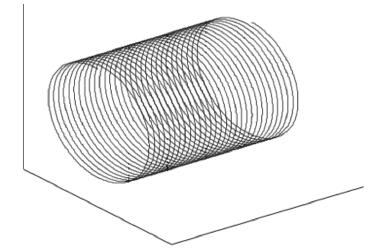

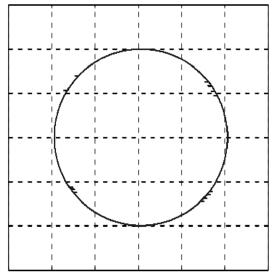

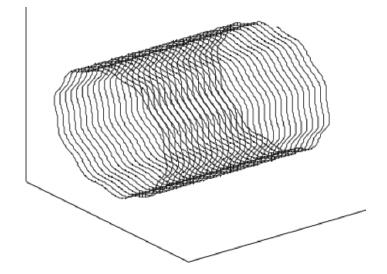

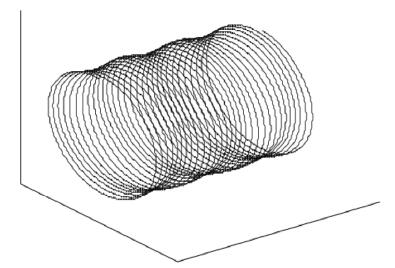

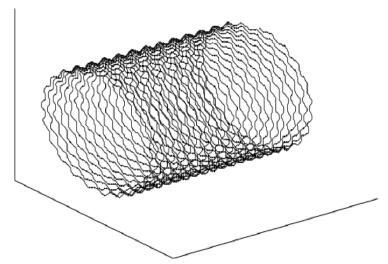

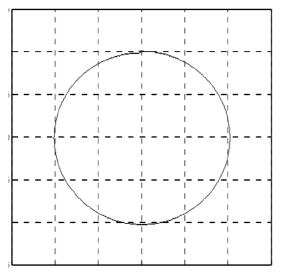

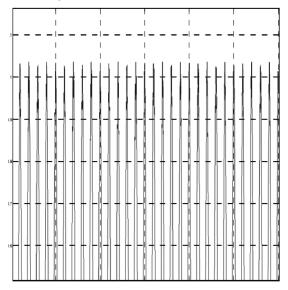

上述公式中, x、 y、 z 是相應刀具尖端的坐標, R 為走刀等效半徑, N 為同坐主軸的軸穩態轉速, A 為等效的振動幅值, f 為等效的震動頻率, F 為實際進給量, t 為刀具工作時間。 根據刀具尖端的運動公式 (1)、 (2)、 (3), 外圓加工過程中, 相應的機床刀具 (車刀) 工作尖端運動軌跡如圖 2 所示。 在相應的徑向上的運動路徑為如圖 3 所示的圓, 在軸上的刀具尖端相對水平如圖 4 所示。 這樣綜合各個方向的變化狀態構成了工件外圓經車削加工后相應的理想表面粗糙度。

圖 2 理想工作尖端軌跡

圖 3 理想工作刀具尖端徑向軌跡

圖 4 理想工作下刀具尖端的徑向軌跡

為了仿真加工振動對理想機加工的影響, 在這里引入了一個代替加工振動的正弦運動。 因此這里正弦運動的頻率與加工機械主要轉軸的轉動頻率的比較就是相關振動與機械設備主要工作轉軸頻率的比較 [5]。 通過兩個頻率的對比可以分為三種情況下工件表面的質量情況。

2.2.1 振動頻率等于相關設備主軸轉動頻率

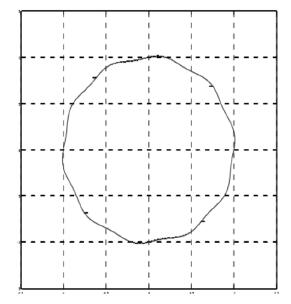

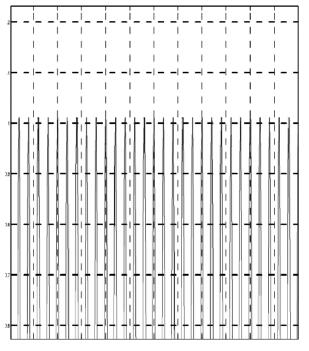

fn或其整數倍頻 Nfn當振動頻率與主軸轉動頻率比值為 1 時, 刀具尖端工作軌跡為如圖 5 所示, 此時尖端的工作路徑在徑向上的看則是橢圓形的如圖 6 所示, 在軸向的高度相同如圖 7 所示。

如果振動頻率值正好是加工設備主要轉軸的轉動頻率值的 10 的整倍數, 那么設備的刀尖運動軌跡會發生變化, 具體軌跡見圖 8, 沿徑向向的軌跡振動見圖 9。 只在垂直軸線方向上加工面會產生少量變化, 相應的軌跡路徑如圖 10 所示。

圖 5 fn頻率對應刀具尖端軌跡

圖 6 fn頻率對應刀具尖端徑向軌跡

圖 7 fn頻率對應刀具尖端軸向軌跡

圖 8 10fn頻率對應刀具尖端軌跡

圖 9 10fn頻率對應刀具尖端徑向軌跡

圖 10 10fn頻率對應刀具尖端軸向軌跡

2.2.2 振動頻率低且不為機械設備主要工作轉軸轉動頻率及倍頻

當加工振動的頻率與主軸轉動頻率不能形成明顯共振時, 此時工件經加工以后相應表面在徑向上的振痕比較微小, 而從軸向上看就會有明顯的參差痕跡, 相應的表面質量就比較差。

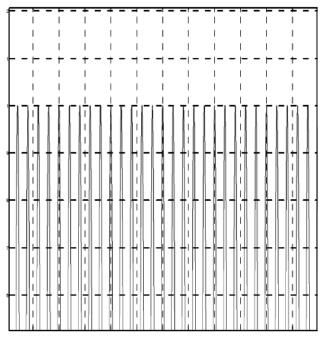

2.2.3 振動頻率高且不為機械設備主要工作轉軸轉動頻率及倍頻

當相應的加工振動處于高頻段的時候, 雖然不是工作主軸轉動頻率的倍頻, 但是也會引起刀具尖端的明顯抖動, 此時因為強烈加工振動的影響相應刀具尖端在軸向以及徑向上具有明顯的軌

跡波動, 相比低頻振動各向的影響表現均比較大。

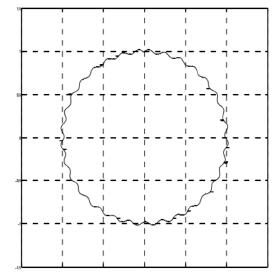

以 23.1 倍頻率代表的高頻加工振動可以看出相應的刀具尖端的路徑如圖 12 所示。 以 1.8 倍頻率為代表的低頻加工振動可以看出相應的刀具尖端的路徑在軸向的變動比較大, 如圖 13 所示。綜合比對圖 11 至圖 16 可以看出高頻加工振動影響下刀具在各向均有明顯抖動。

圖 11 1.8fn頻率加工振動下刀具尖端軌跡

圖 12 23.1fn頻率加工振動下刀具尖端軌跡

圖 13 1.8fn頻率加工振動下刀具尖端徑向軌跡

圖 14 23.1fn頻率加工振動下刀具尖端徑向軌跡

圖 15 1.8fn頻率加工振動下刀具尖端軸向軌跡

圖 16 23.1fn頻率加工振動下刀具尖端軸向軌跡

3 、結論

根據上述幾種不同頻率加工振動的作用下,相應工件加工表面的各向狀態是不一樣的。 當加工振動的頻率與機械設備工作機械設備主要工作轉軸的轉動頻率相等時或者為整數倍時, 此時加工振動對工件的影響主要顯示在徑向方向上, 而相應的軸向上影響不是特別明顯。 當加工振動的頻率不是相關機械設備工作機械設備主要工作轉軸轉動頻率的整數倍頻率時, 加工振動對工件的各向影響都比較大, 并且當加工振動為較低頻率的振動時; 工件表面的軸向波紋變化劇烈, 相應的當是高頻率的加工振動時工件表面的徑向變化比較明顯。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com