提高汽車模具零件加工精度與效率的方法

2017-11-27 來源: 四川宜賓普什模具有限公司 作者:堯軍

摘要:通過對加工工藝流程和裝配工藝流程的分析,找出影響汽車模具零件制作精度的因素,通過改善模具零件的裝夾方式、加工順序、加工條件和優化裝配淬火流程,在保證單件加工尺寸精度的同時強調過程檢驗,以達到提高模具零件制作精度的目的。

關鍵詞:等高墊鐵;淬火流程;過程檢驗;模具零件

l 、引言

隨著汽車工業的飛速發展,對于汽車模具零件的加工精度要求越來越高,周期要求越來越短。為滿足模具零件加工的要求,越來越多的企業采用購買高精機床進行模具零件加工,但是從實際加工生產來看,加工的模具零件精度仍不能得到很好的保證,因此如何優化模具零件的加工工藝流程顯得尤為重要。

2、合理的加工工藝

模具零件加工受機床、切削力、溫度的影響,導致模具零件的加工質量及尺寸精度也受到影響,因此需要通過優化加工流程來提高零件的加工精度。

2.1零件裝夾優化

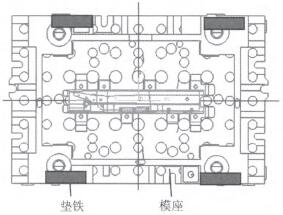

模具零件裝夾的一般流程為:采用墊鐵安裝模具零件,保證墊鐵等高(同時平磨),將墊鐵分布到零件的四周,如圖1、圖2所示,然后按操作流程進行模具零件的裝夾。

圖1模具零件尺寸<2m

加工時通常只關注墊鐵是否等高,而忽略當墊鐵擺到機床工作臺上時是否等高,由于機床工作臺長期使用,有可能導致墊鐵放到點后而高度不一致,導致模具零件裝夾不平。每次零件裝夾前應確認墊鐵擺到機床工作臺上后是否等高。

模具零件加工后由于切削應力和熱變形,將會導致模具零件加工完后有變形,零件底面與墊鐵接觸面越多,越能反映加工后零件的平面真實情況。試驗表明,4塊墊鐵和6塊墊鐵導致的模具零件精度差在O.05 mm左右,模具零件越大精度差越明顯。

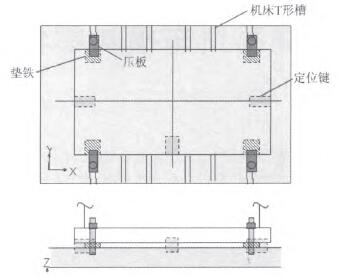

圖2模具零件尺寸>2 m

對于薄板類模具零件(如落料模模座)加工前其自身就會產生變形,即使對零件進行多次加工仍可能無法保證底面平整,裝好后始終會有一個角與接觸面有間隙,對于這種情況,再用機床加工來解決變形只會增加制造成本。由于模具零件最終是在機床上進行作業,上機床后工作狀態為直接將模具裝夾到工作臺上,只要保證模具的裝夾狀態與機床的裝夾狀態一致,就能保證其加工精度。為此對于此類模具零件無法加工平整的,加工時保證其平面度在0.3 mm以內,對于模具零件的裝夾,條件允許的情況下直接放在工作臺上更能保證其加工精度。

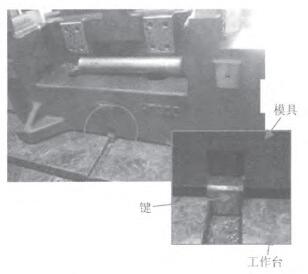

墊鐵安裝好后就需要對模具零件進行校平找正,為了能夠快速校平找正,可利用模具零件底平面的十字鍵槽進行定位,制作定位鍵,定位鍵的上端與模具零件的鍵槽配合,下端與機床工作臺上的鍵槽或者T型槽配合,如圖3、圖4所示。

圖3 模具零件定位安裝樣圖

圖4模具零件定位安裝

相對傳統的手工校平方式,用定位鍵自動校平可提高約50%的裝夾效率。同時模具零件緊固從以往靠壓板與零件及工作臺之間的摩擦來限制模具零件的水平自由度,改為直接剛性限制其水平自由度,這樣能獲得更好的安裝效果。

2.2制作工序的合理安排

對于零件加工,最重要的是基準(即瓜,,、z基準),基準的準確與否直接影響模具零件的最終加工精度。Z基準即模具零件的底面,考慮如何裝夾來應對模具零件的變形,首先要考慮盡量減小或者消除零件自身的變形。一般模具零件底面的制作流程為:①底面粗加工;②底面壓夾槽、鍵槽等粗精加工;③底面精加工,然后進行正面的一次加工,組裝后的二次加工。這樣的制作流程消除了模具零件底面由于大余量切削產生的加工變形,但是加工應力和熱應力不能得到充分釋放,也就是后期模具零件還會有變形,同樣會使得后期進行二次加工時Z基準平面不平,經驗證,其變形量約O.2 mrrd2 m。一般模具零件一次加工完成后進入鉗工組裝鑲件,然后再進行加工需要2~3天,在這過程中模具零件也在進行自然時效,而模具零件的二次加工量很少,對模座加工產生的應力很小。因此只要在二次加工時先將底面重新精光加工一次,就能很好消除底面變形產生的影響,保證模具零件z基準精度。

Z基準重新精光后,原來的從】,基準也會有相應的變化。在一次加工時,基準孔做小一號(同樣按H7制作),二次加工時將其精加工到位,這樣能保證其精確。同時將精度要求高的導向面、導向孔也安排在二次加工時精加工,以保證導向精度。

2.3 加工機床的合理使用

零件加工時常會將粗加工機床和精加工機床分開,可以更好地保護機床。由于各種因素的影響,精/JnY-.機床的精度一般≤0.01 mm/1 m,重復精度一般≤0.006 mm/1 m,但是對于不同的機床,有些機床精度可能是0.01 mm/1 m,有些是一O.01 mm/1m,這樣同樣用于精加工的不同機床,其誤差就在0.02 mm/1 m。模具零件的精度要求:型面+--0.05mm,導向孔±0.01 mm,導向面±0.05 mm,也就是不同機床不能滿足導向孔的精度要求。因此對于模具零件的二次精加工,采用上、下模同一臺機床加工更能保證其配合精度。

3、運用合理的裝配流程

裝配流程的優劣直接影響模具零件的制作質量和生產成本,因此在模具零件制作環節起著關鍵性的作用。模具零件的裝配包括下模與凸模的組裝、上模與鑲件的組裝、上模與壓料器的組裝、斜楔與模座的組裝等,這里主要是淬火工序和組裝基準對模具零件精度的影響。

3.1淬火工序的合理安排

隨著模具零件制作技術的不斷進步,淬火工序也在進行不斷優化,以鑲件淬火為例,以往的淬火流程如表1所示。

上述流程的優點:能夠很好地保證鑲件之間拼接,精加工時余量均勻。缺點:組裝粗加工會增加加工難度,整體型面粗加工容易出現加工盲區,球刀粗加工時加工量大,對機床損傷嚴重,同時也增加了模具零件在機床的占機時間,加工周期長。優化后的淬火流程如表2所示。

優化后的加工流程優點:機床的加工時間得到有效降低(只有8 h),對加工效率提高具有很大的作用,節約了加工成本,后期鉗工裝配時間也大大縮短,進一步縮短模具零件生產周期。缺點:由于采用單件加工只有單件基準,也就是會出現基準誤差,再加上鉗工的研配,會出現組裝后鑲件之間型面輪廓結合不好的情況,嚴重時沒有加工余量,增

加了返修次數。要解決這一問題,首先要保證鑲件的一次加工質量,同時加工工藝充分考慮鑲件淬火前的加工余量。

表1淬火流程

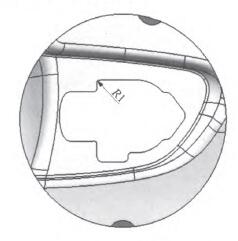

綜上所述,采用優化后的淬火流程能夠很好地在保證零件加工質量的前提下提高生產效率,這是目前廣泛采用的加工方式。也并非所有的鑲件都適合先淬火后加工,圖5所示的鑲件內圓角R1 mm,由于CNC加工很難達到R1 mm的加工(一般到R2mm),導致加工完成后內圓角尺加工不到位,只能留給鉗工修配,如果先淬火,勢必會增加鉗工的修配難度,還會由于工具限制無法實現修配,此類鑲件適宜鉗工研配好后進行淬火。

圖5車門板鎖口位置

3.2組裝工序的合理選擇

各零件組裝加工有利于保證整體模具的制作精度,但影響模具的制作周期,如何保證零件加工精度需從工藝流程上對其進行優化。

一般在凸模基準側的壓料器和斜楔、整形壓料器都需要組裝加工,這樣能更好地保證基準精度。而對于其他壓料器和斜楔采用單件加工,能縮短加工周期。單件加工會產生基準累積誤差,導致模具零件精度下降。壓料器、斜楔與模座一般都是采用導板或導柱導向進行組合,以保證其組合精度。壓料器、斜楔其導向一般都是在背面加工,而型面在

正面加工,因此就存在背面和正面的相對誤差,而且導向尺寸公差的不一樣,會產生直線誤差,這樣就使得加工完成后組裝到模座里面型面不吻合。對于不組裝的壓料器、斜楔,在做正面加工時需以背面導向尺寸類來確定基準,首先保證導向類尺寸公差一致,然后將其轉換到正面,保證相對基準。

4、進行有效的過程檢驗

檢驗可以第一時間發現制作過程中加工零件的質量問題,但是一般檢驗都是在模具零件加工完成下機后或者是鉗工裝配完成后進行,這樣雖然發現了問題,但是沒能在第一時間解決加工尺寸問題,會造成模具零件的返工返修。因此在模具零件制作過程中引入過程檢驗,在加工過程中,對零件關鍵尺寸進行實時檢查確認,對沒有加工到位或者裝配不合理的及時予以修正,保證其加工下機前零件合格,如圖6所示。

圖6過程檢驗流程圖

通過在加工制作的同時確認加工零件尺寸精度,避免了重復上機床翻修,可大大降低返修時間(裝夾、轉運、二次加工找正等工時消耗)。

5、結束語

影響模具零件加工精度的因素有很多,如操作技能等。隨著自動化加工的不斷深入,模具零件的制作采用機床全程序加工,同時將裝配工序細分,保證每一部位零件的裝配質量;并且重視模具零件存放時的擺放狀態,減小模具零件變形對其精度的影響,更有利于模具精度的提高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com