基于PLC的鉆床液壓動力滑臺控制系統設計

2019-8-23 來源: 武昌首義學院 作者:孫 琴

摘 要:可編程邏輯控制器(PLC)是現代工業控制的標準設備。基于此,利用PLC和液壓實驗臺,設計該液壓設備的控制系統,并在液壓實驗臺上搭接其回路,模擬動力滑臺的動作要求,最終實現PLC與液壓系統的通信聯系和動態控制。

關鍵詞:PLC;液壓回路;液壓實驗臺

可編程邏輯控制器(Programmable Logic Controller,PLC)具有工作可靠、抗干擾能力強、環境適應性好、應用靈活等特點,是現代工業控制的標準設備。某鉆床的動力滑臺由液壓系統實現,其工作環境、工作特點適合PLC作為控制器。

1 、系統總體方案設計

1.1 液壓回路

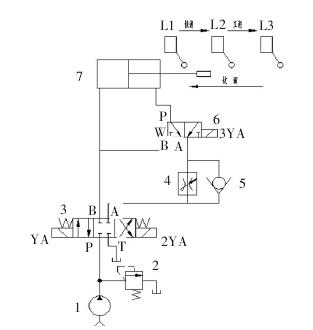

某鉆床的動力滑臺利用液壓回路控制,要求動力滑臺實現“快進-工進-快退-停止”的工作循環,而且快進與快退速度相等,滑臺總行程 150mm,快進行程 70mm。動力滑臺的工作由液壓系統提供動力,鉆床動力滑臺液壓回路的工作原理如圖1所示。

注:1.葉片泵;2.溢流閥;3.三位四通電磁換向閥;4.調速閥;5.單向閥;6.二位三通

電磁換向閥;7.單桿式活塞油缸(行程150mm);L1、L2、L3為傳感器(接近開關)。

圖1 鉆床動力滑臺液壓回路的工作原理

液壓回路的工作原理是依靠傳感器控制執行元件的順序動作。油泵 1 供油,調定溢流閥 2

壓力為 2.0MPa,當三位四通電磁閥 3 的 1YA 得電,油缸 7 活塞桿右行,有桿腔的油經過二位三通電磁換向閥6的左位(3YA 失電)又進入油缸7的無桿腔形成差動連接形式,此時實現快進;快進行程結束觸動傳感器L2,L2使電磁閥6的3YA得電有桿腔內液壓油經過調速閥 4、換向閥 3 的 A-T 回油箱,實現工進;工進完成觸動傳感器L3,L3使電磁閥3的1YA失電,2YA 得電,液壓油經過電磁閥 3 的 P-A、單向閥 5、電磁閥6的P-A進入油缸7的有桿腔,無桿腔內的油經過電磁閥 3 的 B-T 回油箱實現快退工作,快退至原位觸動L1后停止。

1.2 控制系統設計流程

PLC 控制系統應用設計,一般應按以下步驟進行:

①全面詳細地了解被控制對象的特點和生產工藝過程,歸納出工作循環圖或狀態流程圖,與繼電器控制系統和工業控制計算機進行比較后加以選擇;

②確定控制對象,還要明確控制任務和設計要求;

③制定控制方案,進行 PLC 選型,硬件和軟件設計,模擬調試,模擬調試好的程序傳送到現場使用的 PLC 存儲器中,接人 PLC 的實際輸入接線和負載。

2、 PLC工作原理

PLC的基本工作模式有運行模式和停止模式。運行模式分為內部處理、通信操作、輸入處理、程序執行和輸出處理 5 個階段。停止模式是指當處于停止工作模式時,PLC只進行內部處理和通信服務等。在運行模式下,PLC按上述5個階段進行周而復始的循環工作,稱為循環

掃描工作方式。

3 、控制系統設計

3.1 PLC

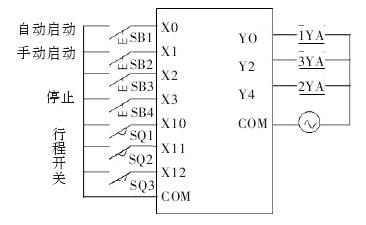

(I/O)分配根據鉆床動力滑臺液壓回路的控制要求,以及實際I/O 點數情況,并考慮實踐操作中將遇到的問題,采取一定的備用措施。選定的 PLC 型號為 FX2N-48MR 型,I/O口的分配情況如下,系統的硬件接線圖如圖 2 所示。其中,輸入(I)為:X0,自動控制啟動按鈕SB1;x1,手動控制啟動按鈕SB2;X2,急停按鈕SB3;X3,手動計數按鈕SB4;X10,行程開關 SQ1-傳感器 L1;X11,行程開關 SQ2-傳感器L2;X12,行程開關SQ3-傳感器L3。輸出(O)為:Y0,電磁鐵1YA;Y2,電磁鐵3YA;Y4,電磁鐵2YA。

圖2 硬件接線圖

3.2 控制系統流程圖設計

考慮到實際控制中的自動和手動的切換,采用經典法設計,按下 X0 選擇自動控制,按下 X1 選擇手動控制。當 X0 閉合時,活塞向右運動,如果活塞碰到 L1,則執行“快進”,否則不進行其他動作;當活塞碰到L2,則執行“工進”,否則不進行其他動作;當活塞碰到 L3,則執行“快退”,否則不進行其他動作。

3.3 程序設計

控制程序用自動和手動的切換模式,采用經典法設計,利用 X0 和 X1 的互鎖來控制輔助繼電器 M0 和 M1 切換 2 種工作狀態。同時,考慮到動力滑臺會存在沒有停在原位的情況,采用控制按鈕 X3 使 M0 和 M1 均失電,同時也使動力滑臺快退來控制液壓動力滑臺退回原位。自動程序設計時,按下X0啟動自動控制裝置,活塞向右運動;若碰到傳感器L1,X10閉合,要保持電磁鐵1YA持續得電,Y0得電自鎖,執行“快進”。若碰到傳感器L2,X11閉Y2 得電自鎖即保持電磁鐵 3YA 持續得電,1YA 和3YA同時得電,執行“工進”。若碰到傳感器L3,X12閉合,Y4得電自鎖即保持電磁鐵2YA持續得電,同時要使電磁鐵1YA失電,需在Y0串聯中加常閉開關X12,當X12閉合時,Y0失電,2YA和3YA同時對得電,執行“快退”。采用動控制系統完成“快進-工進-快退-停止”的工作循環。同時,結合試驗臺上的開關輸入點數,采用對一個按鈕的脈沖個數來控制系統各個行程工作的進行。

4 、調試中出現的問題及解決方法

問題 1 為液壓實驗臺上的執行元件是按鈕,如何通過按鈕保持某一線圈持續得電;以及如何使某兩個線圈同時得電,使得活塞執行相應的動作。解決辦法是采輔助繼電器自鎖,以及行程開關的互鎖,來實現電磁鐵控制的邏輯關系。

問題2為在進行快進-工進-快退-停止的過程中,前兩步運行正常,但是活塞不能正常退回去。其依然是程序問題,解決辦法為采用控制急停的控制方式,使得實驗操作過程更順利。

問題 3 為手動程序和自動程序分開執行能正常運行,但是通過跳轉切換活塞不動作,沒正確解決雙線圈的問題。解決辦法為仔細理清跳轉程序的條件,經調試最后采用的是2個按鈕分別切換自動和手動控制。

5 、結論

該系統經仿真和調試,運行平穩,工作可靠,能夠實現鉆床動力滑臺的基本動作要求。該系統的設計有以下特點:

①系統采用PLC作為控制器,抗干擾性強,穩定性高,接線簡單,維修方便;

②在程序設計的過程中,采用GX Devel?oper PLC編程軟件以及GX Simulator PLC 仿真軟件作為軟件開發平臺,大大縮短了設計周期,提高工作效率;

③在液壓實驗臺上模擬搭接鉆床動力滑臺液壓系統,利用該硬件平臺,可節省設計、調試成本,縮短了調試時間。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息