EA4T 鋼的深孔鉆削加工切削參數優化

2018-4-23 來源:首都航天機械公司 作者:沈學靜,張亞波,喬麗平

摘要: 為合理選擇 EA4T 材料在深孔加工中的切削參數,以改變 EA4T 空心車軸在深孔加工中加工難度高、生產效率低的問題,在深孔加工鉆削力學模型的基礎上,將約束函數和單優化目標函數與遺算法相結合,建立合理的優化結構。充分考慮深孔鉆削中切削形態和排屑的重要作用,引入切屑的斷屑率 CBR 和切屑的容屑系數 R,在試切實驗基礎上綜合考慮加工要求、效率和成本等因素,對優化組合結果進行了評估和適當的修正,得到較為合理、但有較高實用價值的切削用量優化參數。

關鍵詞: EA4T; 深孔加工; 遺傳算法; 切削用量; 斷屑率; 容屑系數

1、引言

隨著我國運輸業和物流業的飛速發展,高速列車作為其中主要組成部分之一,其相關的技術和理論也在不斷進步。因 EA4T 鋼廣泛用于動車、高鐵等高速機車車軸的制造,又被為車軸鋼。EA4T引進自德國,成分含量近似于國產 25Cr Mo4V,具有較高的抗疲勞性、韌性塑形和強度。空心車軸是高速重載車軸的新研發系列產品,已經成功地應用于動車、高鐵和地鐵等最新高速機車產品中,并逐步擴大了應用范圍.在 EA4T空心車軸加工制造過程中,深孔鉆削加工是突出的技術難點,引起了相關領域學者和專家的關注。

EA4T 作為一種新型的合金材料,性能高,但導熱性差、加工性低,相對加工性 Kv=0.2-0.45,在其深孔鉆削加工過程中出現形態不規則的長卷屑、切削溫度過高、鉆削力過大等現象,導致鉆桿振動、排屑困難和刀具磨損嚴重等加工問題,因此,EA4T 深孔鉆削的相關理論知識還需不斷探索。

切削用量是深孔鉆削加工中重要的參考因素,合理選擇切削參數是鉆削順利進行的前提,直接影響切屑形態、排屑速度、表面粗糙度、加工精度等眾多因素。對鉆削加工 EA4T 材料時的切削速度、進給量、切削液流量等進行深入的研究和合理優化是解決斷屑、排屑和提高加工質量和效率的有效途徑和手段。通過回歸分析得到較為合理的切削用量,這種方法消耗人力和物力極大,尤其對于EA4T等價格較高的合金材料來說更是如此,因此綜合利用深孔鉆削理論和智能優化算法是切削參數選擇的重要方法。

2、BTA 深孔加工系統

2. 1 BTA 系統工作原理

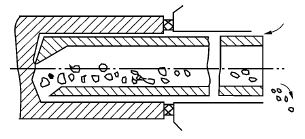

BTA 深孔加工系統為內排屑深孔加工系統的典型代表,其基本結構見圖 1。高壓切削液經授油器通過鉆桿與工件之間的環狀間隙抵達切削區,將切屑頂入鉆頭的排屑通道,并順空心鉆桿的中間排出,這期間切削液起冷卻潤滑和運送切屑的作用。圖2為 BTA 鉆供油和排屑的工作簡圖。

圖1 內排屑深孔鉆鏜床結構

圖2 BTA 深孔鉆供油和排屑示意圖

2. 2 BTA 深孔鉆削最佳切削條件

加大進給量可以增強斷屑效果和降低切屑長度,有利于切屑排出。提高切削速度可減少切屑塑性應變和降低切削力,增加材料的去除率和加工效率。但是,增加切削速度或進給量會產生大量的熱量,減少刀具壽命。對于深孔鉆削來說,切削速度和進給量的選擇需要考慮切屑形態、加工質量、刀具磨損、切削效率和切削成本等眾多因素的綜合作用,由于順利排屑是深孔加工進行的基礎,因此切削參數的最佳范圍及不同切削條件下的切屑斷屑率 CBR是最重要的參考指標。當CBR處于合理范圍時,切屑的斷裂效果良好,綜合考慮加工質量、刀具壽命和加工成本等指標,最終確定工件材料和 BTA刀具匹配的最佳鉆削條件。

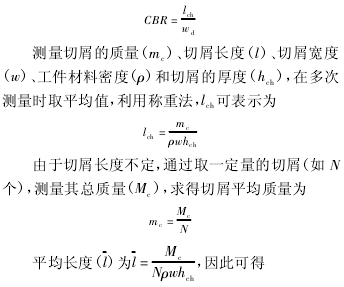

由切屑長度(Lch) 與未變形的切削層公稱切屑寬度(Wd) 之比可以得出切屑的斷屑率CBR為

3 、優化的數學模型

3. 1 目標函數

作為深孔加工技術最常用的加工方式,深孔鉆削生產效率的提高具有很高的經濟性。以最大生產效率為目標函數,加工工時模型為

由于在深孔鉆削中,切削深度和切削寬度為固定值,令進給量f和切削速度v為優化變量,其目標函數為

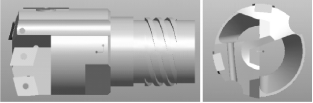

圖3 BTA 深孔鉆三維實體圖

(2) 機床條件

主軸轉速必須在機床允許的最小轉速Nmin和最大轉速 Nmax之間,有

4、EA4T 切削參數優化算法

4. 1 遺傳優化算法

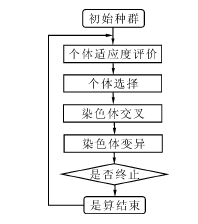

由于優化目標函數與約束方程都是非線性方程,采用傳統優化方法很難達到目的。遺傳算法( GA) 是通過抽象模擬自然界中生物的遺傳規律和進化過程的智能搜索優化算法。在進行優化計算時,對切削用量物種基因鏈編碼、重組,保留基因雜交和變異產生適應強者,其操作流程見圖4。

圖4 遺傳算法的操作流程

4.2 實例優化及驗證

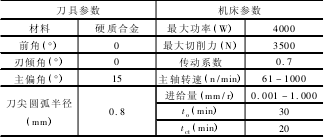

深孔鉆削工件材料為EA4T 實心車軸,重量約為 900kg,加工孔直徑Φ59.8mm,孔深 2200mm。加工設備為德州機床廠T2120深孔鉆鏜床,采用工件旋轉、刀具進給的方式。刀具為錯齒 BTA 機夾式可轉位深孔鉆頭,刀齒材料為涂層硬質合金,Sandvik系列中的TiN 涂層刀片。EA4T 鋼力學性能見表1,其余基本參數見表2。

表1 EA4T 鋼力學性能

表2 切削用量優化的試驗條件

綜合考慮 EA4T 材料的切削用量需求、算法的精確度和程序的運行過程,遺傳算法輸入參數中,種群個數 100,最大運行代數 200,個體適應值閾值100,染色交叉概率 0.1,染色體變異率 0.8。利用Matlab 得到表3所示最終優化結果。

表3 優化算法結果

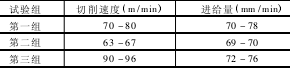

由于深孔加工的特殊性,需要對優化解的切屑形態和排屑程度指標進行驗證,優化的參數必須滿足切屑斷屑率 CBR和切屑容屑系數 R 的參數指標要求。通過研究 EA4T 材料的深孔加工得到: 當CBR≤10 時,切削過程斷屑效果良好,切屑容屑系數R取值為50。分析優化組合的數據可分為三組切削參數選擇范圍(見表4) 。

表4 試切加工參考切削用量

通過試加工試驗得到以下結果: 第三組試驗的振動較大,刀具磨損最為嚴重的,工件表面粗糙度不是很理想; 第二組試驗數據的切屑形態較大,有時會出現雜亂的長卷屑,排屑效果一般。第一組試驗中,當切削速度為 75m/min、進給速度 70mm/min 時,切屑形態較為均勻合理,測量得到CBR=6.68,斷屑效果為三組中最佳,設定的切削液流量 150L/min、壓力為 2. 5MPa 時,滿足切屑容屑系數要求,排屑效果良好,加工精度和表面粗糙度均比較理想。因此,加工孔直徑 59.8mm,孔深 2200mm 的 EA4T 實心車軸較為合理的優化切削參數見表5。

表5 EA4T 實心車軸切削用量優化結果

5 、結語

深孔加工是一種復雜、獨特的切削加工方式,選擇切削參數時需要考慮的因素較多。EA4T 作為一種難加工的低碳合金材料,在鉆削加工中,切削力和振動都較大,切屑大多呈帶狀或螺卷狀長切屑,排屑困難,降低加工質量,鉆削速度難以提高,加工效率低。本文對深孔鉆削加工的切削用量進行合理優化,建立了基于 GA 的切削用量優化結構。

基于深孔加工的特殊性,結合優化結果和試切實驗,引入切屑的斷屑率CBR和切屑的容屑系數R進行定量評估。

通過實際加工效果對優化切削參數進行合理的調整,得到了較為合理的切削用量,對提高加工效率、降低生產成本有實用意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com