摘要: 用單齒 BTA 刀具進行深孔鉆削時,刀具磨損通常以刀齒后刀面磨損為主。本文提出一種基于人工神經(jīng)網(wǎng)絡(luò)的后刀面磨損值預測方法,采用試驗設(shè)計的方法進行 BTA 鉆削試驗,通過萬能工具顯微鏡來測量刀齒后刀面的磨損值,得到訓練樣本。通過有限的訓練樣本建立關(guān)于切削速度、進給量和軸向力的刀齒后刀面磨損量的預測模型,然后運用 MATLAB 進行仿真與計算。試驗和仿真結(jié)果表明,該模型能有效預測刀齒后刀面磨損值,為減少刀具磨損提供了依據(jù)。

關(guān)鍵詞: 人工神經(jīng)網(wǎng)絡(luò); 單齒 BTA 鉆; 后刀面磨損值

1、 引言

現(xiàn)代切削對深孔加工技術(shù)的要求越來越高,深孔加工環(huán)境相對封閉,刀具磨損很難控制,造成加工質(zhì)量降低,極大限制了深孔加工技術(shù)的發(fā)展。目前在深孔加工中,BTA 鉆削因具有良好的加工質(zhì)量和穩(wěn)定的加工性能得到了廣泛應(yīng)用。單齒 BTA 鉆包括刀齒、刀體和兩個導向條,其磨損最先出現(xiàn)在刀齒后刀面,因此,通過測量深孔加工過程中單齒 BTA鉆刀齒后刀面磨損值來表示刀具磨損,有助于改善深孔加工質(zhì)量。

人工神經(jīng)網(wǎng)絡(luò)近年來技術(shù)發(fā)展比較成熟,在深孔加工領(lǐng)域已得到初步應(yīng)用,可利用神經(jīng)網(wǎng)絡(luò)來預測深孔加工過程中單齒 BTA 鉆刀齒的后刀面磨損值。BP 網(wǎng)絡(luò)是神經(jīng)網(wǎng)絡(luò)模型中應(yīng)用最成熟、最廣泛的模型[1]。本文以切削速度、進給量和軸向力為設(shè)計變量,確定了鉆削試驗方案,得到訓練樣本,然后利用 BP 神經(jīng)網(wǎng)絡(luò)模型來構(gòu)建刀齒后刀面磨損值的預測模型。

2 、試驗

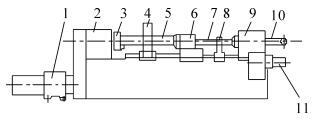

如圖 1 所示,選用 T2120 深孔鉆鏜床進行鉆削試驗,試驗對象為直徑 60mm 的鎳合金( NCr9) 。試驗采用直徑 D = 15mm 的單齒 BTA 機夾可轉(zhuǎn)位深孔鉆頭鉆孔。鉆孔長度 500mm,每個孔用新的刀具鉆。采用三向銑削測力儀測量軸向力,并用萬能工具顯微鏡測量刀齒后刀面磨損值。為更好地研究切削參數(shù)( 切削速度和進給量) 和軸向力影響刀齒后刀面磨損的預測模型,僅設(shè)置這三個變量,其他因素不變。試驗測量數(shù)據(jù)見表 1。

圖 1 T2120 深孔鉆鏜床結(jié)構(gòu)

1. 主軸電機 2. 主軸箱 3. 卡盤 4. 工件中心架 5. 工件 6. 輸油器7. 鉆桿 8. 支撐架 9. 鉆桿進給座 10. 排屑管 11. 進給電機

表 1 試驗數(shù)據(jù)

3 、刀齒后刀面磨損值預測和 BP 神經(jīng)網(wǎng)絡(luò)模型的建立

3. 1 網(wǎng)絡(luò)結(jié)構(gòu)

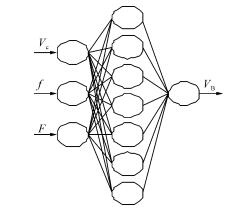

用試驗所得數(shù)據(jù) 來 訓 練 和 測 試 神 經(jīng) 網(wǎng) 絡(luò) 結(jié)構(gòu)[2]。BTA 鉆削過程的神經(jīng)網(wǎng)絡(luò)模型見圖 2。輸入數(shù)據(jù)為切削速度、進給量和測得的軸向力,用來預測刀齒后刀面磨損值。BP 神經(jīng)網(wǎng)絡(luò)是一種包括輸入層、隱含層和輸出層的前饋神經(jīng)網(wǎng)絡(luò),Hecht-Nielsen證明具有 1 個隱含層的 3 層前饋型網(wǎng)絡(luò)可以逼近任何多變量函數(shù),故本文采用 3 層 BP 神經(jīng)網(wǎng)絡(luò)[3]。輸入層 u 有 3 個神經(jīng)元,輸入數(shù)據(jù)由切削速度 Vc、進給量 f 和軸向力 F 組成; 輸出層為一個神經(jīng)元 v,輸出數(shù)據(jù)只有刀齒后刀面磨損值。根據(jù)Kolmogoro定理,按照經(jīng)驗公式 k = 2u + 1 確定隱含層神經(jīng)元數(shù)目,得出隱含層 k = 7。

3. 2 BP 神經(jīng)網(wǎng)絡(luò)訓練

運用 MATLAB 中的神經(jīng)網(wǎng)絡(luò)工具箱中有關(guān)神經(jīng)網(wǎng)絡(luò)設(shè)計、訓練以及仿真的函數(shù)來實現(xiàn) BP 網(wǎng)絡(luò)的訓練。在實際訓練過程中,首先需要對輸入數(shù)據(jù)進行預處理,本文采用常見的歸一化處理方法,訓練時采用歸一化處理后的數(shù)據(jù),訓練結(jié)束后對得到的輸出數(shù)據(jù)再進行反歸一化處理。然后進行采用 newff函數(shù)進行 BP 神經(jīng)網(wǎng)絡(luò)的創(chuàng)建,對網(wǎng)絡(luò)進行初始

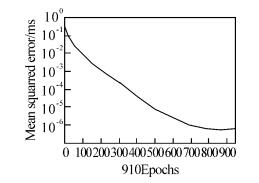

化。網(wǎng)絡(luò)訓練使用函數(shù) train( ) ,采用批處理模式的訓練函數(shù),用普通訓練函數(shù)中的梯批度下降訓練函數(shù) traingd 進行訓練,得到如圖 3 所示網(wǎng)絡(luò)訓練誤差圖。用 sim 函數(shù)仿真該網(wǎng)絡(luò)得到預測值。

圖2 建立的神經(jīng)網(wǎng)絡(luò)模型

圖3 訓練誤差圖

3. 3 BP 神經(jīng)網(wǎng)絡(luò)預測和結(jié)果分析

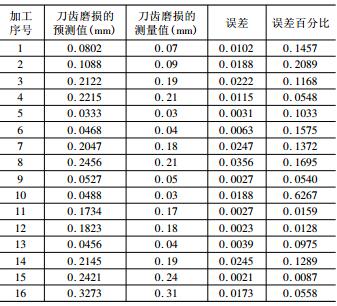

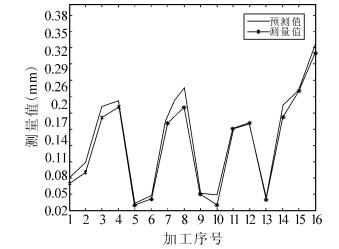

運用 MATLAB 程序確定網(wǎng)絡(luò)結(jié)構(gòu)和各個部分的參數(shù),對刀齒后刀面磨損值進行預測,得到預測值如表 2 所示,并與試驗測量值進行比較( 見圖 4) 。由表 2 數(shù)據(jù)可見,預測數(shù)據(jù)和試驗數(shù)據(jù)之間具有很好的相關(guān)性。刀齒后刀面磨損的試驗值與神經(jīng)網(wǎng)絡(luò)預測值的較為接近,平均誤差百分比不超過 13. 09%。

表 2 后刀面磨損的預測值和試驗值的比較

圖 4 預測值與測量值的比較

4 、結(jié)語

運用 BP 神經(jīng)網(wǎng)絡(luò)對深孔鉆削過程中的單齒BTA 鉆刀齒后刀面磨損值進行預測研究。試驗和仿真結(jié)果表明,用神經(jīng)網(wǎng)絡(luò)對刀具磨損進行預測具有良好的泛化處理能力。設(shè)計和測試的 3 - 7 - 1 拓撲結(jié)構(gòu)網(wǎng)絡(luò)模型可以很好進行預測。通過對試驗數(shù)據(jù)的分析,可以證實網(wǎng)絡(luò)的輸入數(shù)據(jù)( 切削速度 Vc、進給量 f 和軸向力 F) 和輸出數(shù)據(jù)( 刀齒后刀面的磨損值 VB) 之間具有相關(guān)性,神經(jīng)網(wǎng)絡(luò)是能夠?qū)W習的。為預測刀具的磨損值和減少刀具磨損提供了指導意義。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)