一種數控凸輪軸銑床數據處理軟件的使用方法

2020-5-12 來源: 江西應用工程職業學院 作者:童 勛

摘要:介紹一種使用全數字控制加工凸輪軸凸輪的銑削方法,由該原理制造的數控銑床可替代用機械靠模車削凸輪的傳統工藝,使凸輪加工實現完全自動化。

關鍵詞:凸輪軸;銑床;數控

0 引言

在數控技術未普及以前,各類凸輪零件(發動機凸輪軸、平板凸輪、圓柱凸輪、凸輪槽等)的凸輪廓形加工均采用靠模仿形加工。這種工藝方法十分落后,不但靠模制造復雜、調整困難、更換產品 品種時費工費時,更大的缺陷是精度低、表面粗糙度差,靠模成形加工大大地阻礙了零件質量的提 高。即使在數控技術發展日新月異的今天,部分凸輪加工可以在普通數控銑床和加工中心上加工,但就其質量而言仍然存在著 “表面波紋” 的一致命缺陷。

而對于發動機凸輪軸的凸輪廓形加工,以上數控設備卻無法實現。利用三坐標數控凸輪軸銑床的三坐標兩兩聯動(一軸旋轉,一軸直線運動)可實現各類凸輪的自動銑 削加工,不但解決了一般數控 銑床的 “表面波紋”, 而且還可以實現凸輪軸的凸輪廓形加工;既克服了數控銑床的兩軸直線插補所產生的“波紋”,又大大降低了設備制造費用,使凸輪零件的制造成本降低100~200%, 而質量提高1個數量級。

1、機床結構

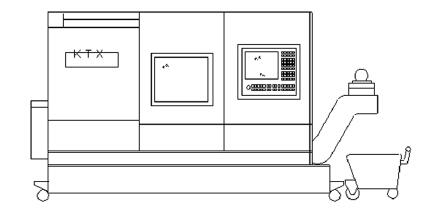

圖1 機床形狀

1.1 利用全功能斜置導軌數控車床作為主體結構,將原主軸的交流電機驅動改為數控伺服電機驅動。

1.2 在拖板橫向滑頭上設置一個動力銑削頭。

1.3 采用三坐標數控系統。

a.X軸,驅動拖板橫向滑頭;

b.Y軸,驅動拖板縱向移動;

c.Z軸,驅動主軸。

1.4 增加一個軸類加工的輔助中心支承機構。

1.5 其它:床身、床腳、冷卻、液壓、潤滑、照明等均與原數控車床相同。

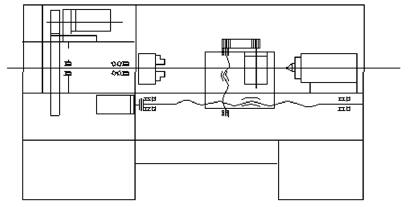

1.6 機床傳動系統

圖2 機床傳動系統

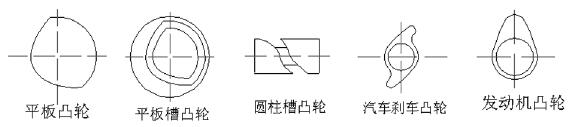

2、加工的凸輪結構

包括平板凸輪、平板槽凸輪、園柱槽凸輪、汽車剎車凸輪軸、發動機凸輪軸等 (見圖3)。

圖3 各類凸輪形狀

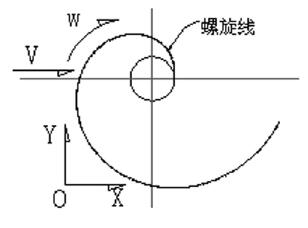

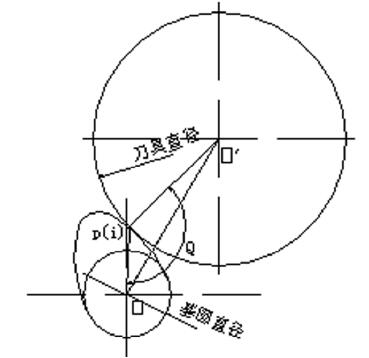

3、加工原理

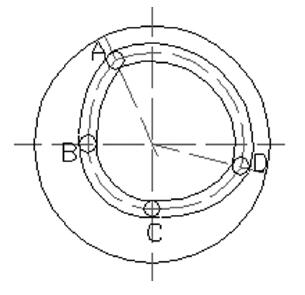

如圖4,若圓盤一方面繞自身軸心作等速回轉運動,另一方面整體作相對于 XOY 坐標的等速直線運動,而盤上某點 O 相對于 XOY 坐標不動,那么,O 點在圓盤上留下的軌跡應是一條阿基米德螺線 (等速曲線)OA:ρ=ρ0/a0(ρ=vt a0=wt ρ0為常量)我們常見的平板凸輪槽,其凸輪曲線太多近似阿基米德螺旋線。根據以上原理,如果將零件的加工模擬以上方法,將 O 點視為刀具,即可加工出我們 所 需 的 凸 輪 槽。一 般數控車床均具有直線插補、圓弧插補加工功能,凡具有以上二種功能的數控機床,均可以利用其直線、圓弧插補功能實現

凸輪槽加工。如圖5中,利用其單軸運動 (Z軸旋轉)實現圓弧 AD 和 BC的等程凸輪槽加工,利用 Z軸和 X 軸的直線插補運動可實現 AB和 DC的升程凸輪槽加工。

圖4 加工原理圖

圖5 平板槽凸輪加工理圖

4、加工方法

4.1 平板凸輪、平板槽凸輪的加工

將工 件 用 三 爪 卡 盤 裝 夾 在 Z 軸 上,銑 刀 主 軸 軸 線 與 Z軸軸線平行,利用 Z、X 坐標的插補運動即可實現。

4.2 圓柱凸輪 (或螺旋槽)的加工

將工件裝夾于三爪卡盤與尾架頂尖之間,銑刀軸線垂直于工件軸線,利用 Z、Y 兩坐標聯動即可實現。

4.3 凸輪軸 (各類發動機中的零件)的加工

將凸輪軸裝于卡盤與尾架頂尖之間,較細長軸中間置以輔助支承,利用 Z、X 軸的聯動,即可實現Y軸可軸向換位,達到自動加工全部凸輪的目的。

5、凸輪廓形坐標點計算

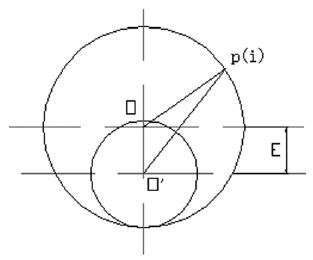

用數控加工首先要知道凸輪廓形的每個坐標點,選取的坐標點越多,精度則越高。下面以一個偏心輪為例,計算偏心輪廓形極坐標點,編制一個廓形極坐標點的計算程序。

5.1 建立數學模型

P (i)點為偏心輪廓形上任意一點,偏心量為 E,最大外 徑 為 D。 在 △OPO′中, 根 據 余 弦 定 理,| OP |=式中:OP為 P點到軸心點 O 的極徑,E 為偏心量,θ

為極徑繞 O點旋轉的角度,當O 極徑繞軸心O旋轉時,每轉△θ對應一個|OP|值。函數 P(θ)就是 P 點的極坐標方程。

圖6 偏心輪數學模型圖

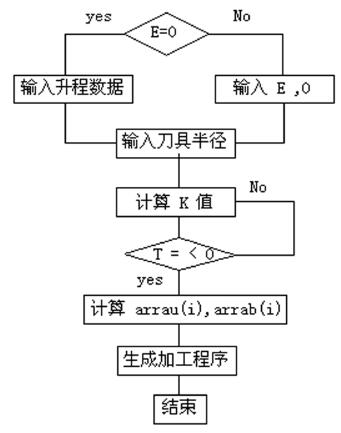

5.2 編制計算程序

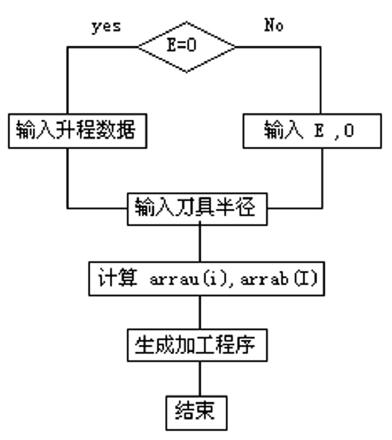

圖7 流程圖

根據上式|OP|繞 O 點每轉△θ對應一個 P (θ)值。利用循環語 句,取 △θ=1,即每轉一度計算一個極徑值P(θ),一周取360°。程序如下:

其它形狀的凸輪也可用類似方法計算。

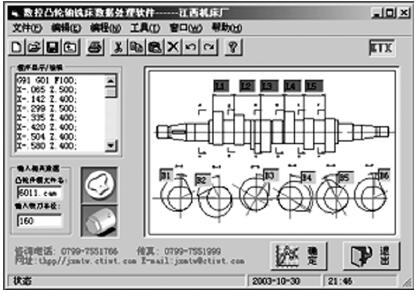

5.3 程序界面及計算結果

在圖8所示界面中輸入相應值,點擊確定即可計算出偏心輪輪廓軌跡坐標。圖8中所顯示的為 E=4.2,D=38,R=15的計算結果。

圖8 計算結果界面顯示

6、凸輪廓形的加工數據處理

偏心輪廓形軌跡是一組連續規則的曲線,而大部分凸輪廓形的升程部分是一種無規則的曲線軌跡,如汽車中的凸輪,這些軌跡一般都不能用一般函數關系式表述。數控機床的曲線加工運動是由兩坐標 (對于多維曲線是三坐標以上)插補運動所產生的。根據本機特點,兩坐標插補運動是一軸旋轉,一軸直線運動,由其所產生的運動軌跡為阿基米德螺旋線,而絕大多數凸輪的升程軌跡均可用阿基米德螺旋線分段逼近計算。本機凸輪廓形加工數據處理實質上就是基于阿基米德螺旋線,將凸輪廓形的不規則的無數點的集合劃分成若干段,每段包含一個阿基米德螺旋線,只是每段的阿基米德螺旋線的 K 值不同而已。由阿基米德螺旋線分段 逼 近 計算的凸輪形狀誤差可小于0.01mm,遠高于凸輪的精銑加工標準。

7、數據加工程序處理

以上處理的凸輪廓形極坐標點均為廓形的實際坐標點,由于加工中存在刀具半徑干涉問題,刀具中心的運動不能按實際坐標點運動,刀具的運動軌跡應以不產生干涉為原則,這樣才能加工出符合圖紙要求的凸輪廓形。計算模型如圖9所示,圖中 O 為凸輪軸心,O′刀具中心,當刀具繞凸輪廓形滾動時,|OO′|= O′P2+OP2槡+2O′P·OP·cosθ 。

圖9 刀具軌跡計算模型

7.1 程序流程圖

由于計算工作量十分龐大,下面繪制一程序圖來表達。(這里僅僅列出處理阿基米德螺旋線分段逼近計算銑削凸輪的刀具軌跡子程序)。

圖10 程序流程圖

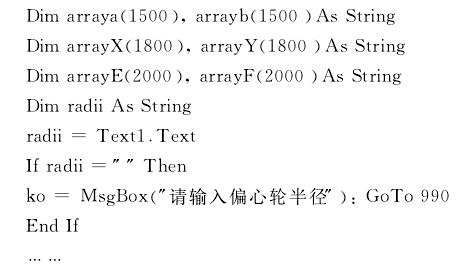

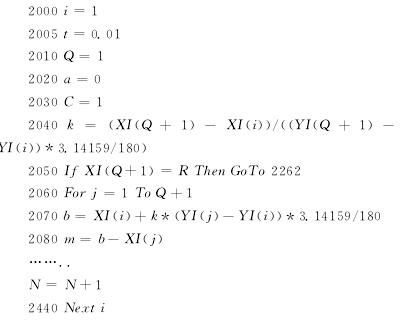

7.2 源程序

下面摘錄的是計算由阿基米德螺旋線分段逼近計算的銑削凸輪形狀的源程序。每段阿基米德螺旋線 K值均可使凸輪形狀誤差小于0.01mm。

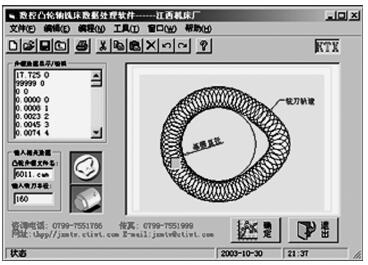

綜合處理程序包含前面所述的兩個子程序,因此,在綜合處理程序中,用戶只要輸入幾個已知的參量,如偏心量、偏心輪的最大直徑、凸輪升程數據、凸輪形狀對稱與否、刀具直徑、端銑或周邊銑方式等,就可直接獲得簡單的加工程序。此軟件操作既簡單又便捷,易學易會。為了滿足各層次用戶的要求,軟件采用窗口式的會話操作,操作人員只需單擊幾個按鍵,或用鼠標輕點幾個圖標,就可輕而易舉地獲得凸輪的加工參數程序。軟件系統主界面如圖11所示:

圖11 軟件系統主界面

計算出凸輪的廓形極坐標后,還應將其轉化為數控加工程序,根據數控系統的特征,符合本機床原理的阿基米德螺旋線的插補運動用數控的直線插補即可實現。不同的發動機,其凸輪形狀也不盡相同。凸輪升程有平面測量、滾子測量、點測量之分,由于軟件考慮到了以上各種因素,因而該軟件具有良好的通用性。某凸輪加工通過數據處理軟件處理好的加工子程序如下:

7.3 自動生成主程序

圖12 數控加工主程序生成界面

為了方便用戶,軟件備有自動生成主程序功能。用戶只需按界面的文本編輯對話框中的提示輸入相應的值即可自動生成主程序 (見圖12數控加工主程序生成界面)。生成的某凸輪軸主程序如下:

8、加工實例

根據以上原理開發的數控凸輪軸銑床,在生產實踐中得到驗證。實踐證明,利用以上方法加工出的凸輪廓形無論在幾何精度,還是表面粗糙度都有顯著提高,一舉解決了凸輪廓形加工難題,由此加工的凸輪尺寸精度提高2倍以上,表面粗糙度提高1個數量級,生產效率提高2倍以上,具有明顯的經濟效益和社會效益。圖13是一種凸輪加工的圖形模擬軌跡。

圖13 凸輪加工圖形模擬軌跡

充分利用 CNC數控資源,將機床主軸的交流電機驅動改為數控伺服電機驅動,使傳統的雙軸直線插補運動變為一軸旋轉、一軸直線運動的雙軸聯動,從而可以方便地利用阿基米德螺旋線 實 現凸輪廓形的分段逼近計算控制。這符合CNC數控系統的控制規律,易于實踐數控化。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息