汽車中橋減速器外殼螺紋數控銑削加工技術研究

2020-4-21 來源:包頭職業技術學院 數控技術系 作者:陳 雪

摘要: 螺紋銑削是目前較先進的螺紋加工方法,較傳統的螺紋加工方法具有非常明顯的優勢。不僅可以更加高效的加工出精度和質量更好的螺紋,而且是降低螺紋加工成本和工人勞動強度的有效方法。主要論述了螺紋加工方法和螺紋銑刀的選擇以及螺紋銑的特點,并結合平時工作中的加工經驗和收集到的一些資料,以汽車中橋減速器外殼上的內螺紋銑削為例,以標準編程實例方式加以探討,希望能起到拋磚引玉的作用,能對各位讀者一些啟發。

關鍵詞: 螺紋銑削; 數控銑削; 加工

0 引言

隨著數控加工技術的快速發展,螺紋加工方法已經不再拘泥于采用絲錐、板牙手工攻絲或套扣等傳統的螺紋加工方法。螺紋銑削是目前較先進的螺紋加工方法,較傳統的螺紋加工方法具有非常明顯的優勢。尤其是對汽車減速器行業中的大直徑螺紋加工而言,是以往困難而費時的螺紋加工得到了很大的改變。不僅可以更加高效的加工出精度和質量更好的螺紋,而且是降低螺紋加工成本和工人勞動強度的有效方法。

本文主要論述了螺紋加工方法和螺紋銑刀的選擇以及螺紋銑的特點,并結合平時工作中的加工經驗和收集到的一些資料,以汽車中橋減速器外殼上的內螺紋銑削為例,以標準編程實例方式加以探討,希望能起到拋磚引玉的作用,能對給位讀者一些啟發。

1 、螺紋加工方法的選擇

在機械制造中加工螺紋孔的方法有很多種,其中包括有攻螺紋、螺紋擠壓成形、套扣、螺紋車刀車削螺紋等。其中攻螺紋是一種常用的加工螺紋的方法。但是攻螺紋主要用在小孔的螺紋加工上。對于大直徑螺紋用絲錐加工時,需要大功率的機床驅動。當攻螺紋的孔徑超過 20mm 甚至 100mm 的孔時,就增加了出現斷裂的危險,如果絲錐斷在被加工螺紋孔時,堵塞螺紋孔,可能會報廢昂貴的工件。還有對于一些有特殊結構要求的不允許有過渡扣或退刀槽等特殊要求的零件時,傳統的螺紋加工方法也是很難進行有效地加工的。因此,對于公稱直徑較大的螺紋加工或特殊結構要求的螺紋加工,如沒有過渡扣或退刀槽結構的螺紋,最好的加工方法就是螺紋銑削。

2、 螺紋銑刀的選擇

螺紋銑削加工方法采用的是專用刀具—螺紋銑刀。目前,最常用的螺紋銑刀主要有兩種類型,一種是整體式( 如圖 1 所示) ,另一種是機夾式( 如圖 2所示) 。整體式螺紋銑刀主要應用在螺紋直徑在16mm 以下的螺紋加工。機夾式螺紋銑刀主要應用在螺紋直徑在 16mm 以上的螺紋加工。整體式螺紋銑刀的外形很像圓柱立銑刀與螺紋絲錐的結合體,但它的切削刃與絲錐不同,刀具上無螺紋升程,加工中的螺紋升程依靠機床插補運動實現,因此左右螺紋都可以加工[2]。

圖 1 整體螺紋銑刀

圖 2 機夾式螺紋銑刀

3 、螺紋銑的特點

3. 1 螺紋銑的優勢

螺紋銑作為一種先進的螺紋加工工藝,與傳統的攻絲加工工藝相比,具有很多的優勢。

(1) 加工質量優于攻螺紋。由于螺紋銑削加工進給方向和攻螺紋的進給方向相反,是在孔底開始并向上移動,銑刀被帶到孔的底部,斜著下去,然后開始切削,沿 360°拉升并斜向切出,能提供足夠的空間讓切削掉下,螺紋質量較高。

(2) 由于目前螺紋銑刀的制造材料為硬質合金,加工線速度要比高速鋼絲錐高很多,故采用螺紋銑削,加工精度高,且加工效率高。

(3) 一把螺紋銑刀可以通過編程來實現加工左、右旋向的內、外螺紋,且不受螺紋結構的限制。

(4) 有了螺紋銑削可得到 100% 的螺紋深度,更重要的是螺紋銑被認為比攻螺紋更安全。如果螺紋銑刀斷裂,它將往下掉在孔里,不會破壞工件,取出即可,不會導致零件報廢。故采用螺紋銑,切削力大幅度降低,這一點對大直徑螺紋加工時,尤為重要,解決了機床負荷太大,無法驅動絲錐正常加工的問題[3]。

(5) 對于加工高硬度材料和高溫材料,如鈦合金等。螺紋銑同樣顯出非常優異的加工性能和超乎預期的長壽命。

(6) 如果加工公稱直徑不同、螺距相同的螺紋,絲錐和螺紋銑相比,在成本上絲錐高。因為需要不同直徑的絲錐才能完成,但采用螺紋銑刀只需一把刀具通過數控程序就可實現。

3. 2 螺紋銑的劣勢

雖然螺紋銑是一種先進的螺紋加工工藝,有諸多優點,但螺紋銑也不是沒有缺點及自身的局限性。

(1) 螺紋銑削加工所用數控機床必須具備三軸聯動且具有螺旋線插補功能。

(2) 如果螺紋直徑較小,但深度又比較大的情況下,考慮到加工剛性和讓刀的問題,仍然適合絲錐加工。

(3) 銑螺紋的方式受到機床銑圓精度的影響比較大。

(4) 螺紋銑刀的價格比絲錐昂貴,單件生產時不適合采用螺紋銑。

綜上所述,目前螺紋銑僅僅適用于大直徑的螺紋的加工,且這種加工主要應用于箱體或殼體類零件上。

4、 螺紋銑削加工實例分析

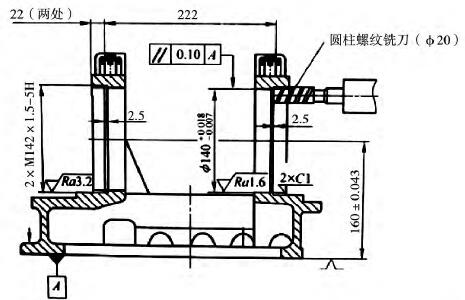

汽車減速器外殼上的螺紋孔很多通常都是成組呈均勻分布或對稱分布。如圖 3 所示為汽車中橋減速器外殼加工示意圖,加工 2 × M142 × 1. 5 - 5H 的內螺紋孔,螺紋孔深 22mm。由于螺紋直徑較大,傳統的攻螺紋是無法滿足的,必須使用螺紋銑刀進行螺紋銑加工。內螺紋銑削加工需要數控機床必須具備三軸聯動且具有螺旋線插補功能,因此選用配置FANUC 18i - M 數控系統的 H63 韓國起亞臥式加工中心[4]。

圖 3 汽車中橋減速器外殼加工示意圖

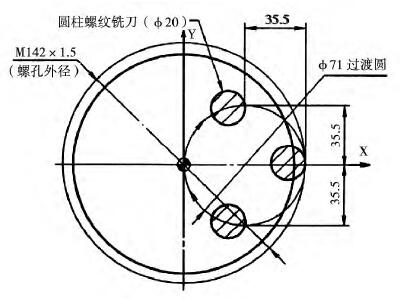

圖 4 銑內螺紋孔走刀路線圖

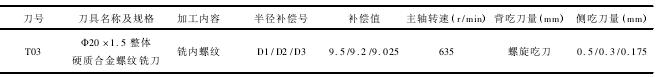

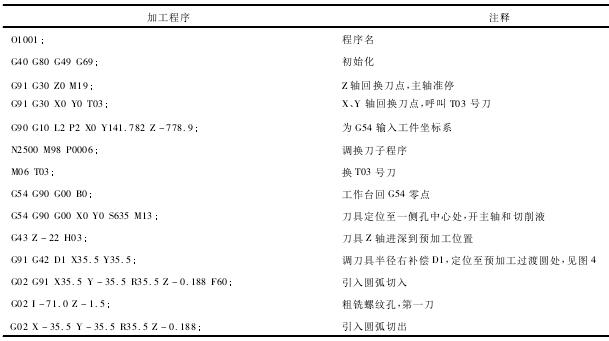

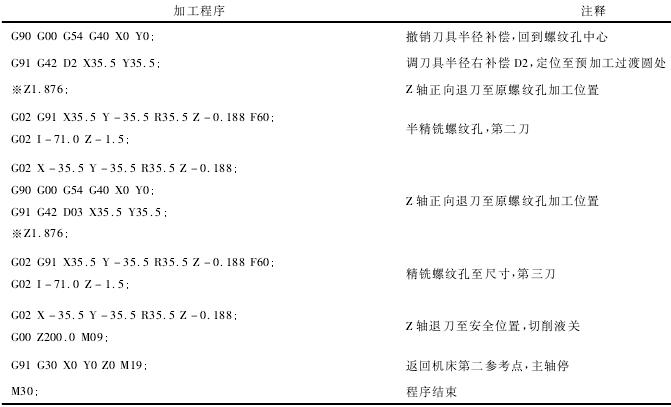

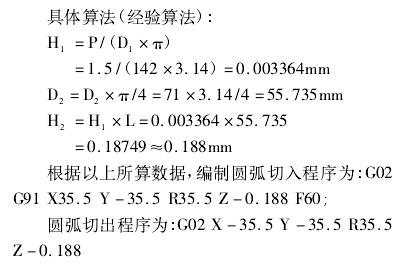

假設 M142 × 1. 5 - 5H 的內螺紋底孔已經預先加工好,其內螺紋底孔直徑為 Φ140mm,內螺紋的單邊加 工 余 量 為 0. 65P = 0. 975mm,分 三 次 加 工,0. 975mm的單邊余量依次分配為 0. 5mm、0. 3mm、0. 175mm。加 工 汽 車 中 橋 減 速 器 外 殼 上 的 2 ×M142 × 1. 5 - 5H 時所用的工藝參數,如表 1 所示。下面是汽車中橋減速器外殼零件 M142 × 1. 5 -5H 內螺紋的數控加工程序,加工程序如表 2 所示。以上是銑螺紋孔的程序,程序中反復出現的Z - 0. 188和 Z1. 876 兩個 Z 軸移動量,如不認真分析會覺得不可思議,弄不清楚為什么在過渡圓弧切入和切出時加了一個 Z 軸負向進刀( Z - 0. 188) ,其實這由有加工螺紋方式決定的,目的是防止螺紋重復切入切出時刮傷螺紋側面。因此,為解決此問題,需要在圓弧切入與切出時,Z 軸要按照螺紋升角逐漸升高。也就是按照螺紋旋轉一周的螺距 ( P =1. 5mm) 勻速上升。為大大這一要求,需要計算以下幾個數據: ( 1) H1: 螺紋的升高率。( 2) L: 切入切出過渡圓弧長。( 3) H2: 過渡圓弧升高量。( 4) D1: 螺孔外 徑 Φ142mm。( 5 ) D2: 過 渡 圓 直 徑 Φ71mm。( 6) P: 螺距 1. 5mm。

表 1 刀具使用表

表 2 M142 × 1. 5 - 5H 內螺紋的數控加工程序

由于此程序在加工時全部采用的是 G91 增量值進給,當銑削整圓一周時 Z 軸負向進了 - 1. 5mm,再加上兩個過渡圓弧切入切出時 Z 軸又多進的距離為: 0. 188mm × 2 = 0. 376mm,Z 軸實際負向移動了: 1. 5mm + 0. 376mm = 1. 876mm,當第二刀開始切削前,必須退回到原加工點的位置,所以程序編程成Z 軸正向退刀 1. 876mm,達到兩刀位置重合的目的。

5、 結語

以上是筆者對螺紋銑削加工的一點心得體會,螺紋銑削加工方法較傳統的螺紋加工方法具有非常明顯的優勢,尤其是對汽車減速器行業中的大直徑螺紋加工而言,是以往困難而費時的螺紋加工得到了很大的改變。不僅可以更加高效的加工出精度和質量更好的螺紋,而且是降低螺紋加工成本和工人勞動強度的有效方法。因此,提升了汽車技術研發和改進過程中的加工技術手段。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息