鏜床異類零件鏜孔加工誤差分析

2022-1-17 來源:天津航天機電設備研究所 作者:樊鵬飛,張剛

摘要:普通鏜床在零件鏜孔、攻絲以及鉆孔等方面具有非常大的優勢。但實際上,由于各種操作因素,導致加工得到的產品出現誤差不能滿足要求。基于此,本文以具體異類零件作研究對象,在詳細分析零件加工基本尺寸和工藝要求基礎上,分析了普通鏜床在加工零件中主要誤差來源和存在誤差種類,通過分析論證,給出了解決異類零件加工誤差的針對性措施,以期為提高普通鏜床的加工精度提供指導作用。

關鍵詞:普通鏜床;異類零件;加工誤差

異類零件作為特殊部位關鍵零件,其配合孔通常要滿足加高要求和尺寸精度,利用普通鏜床靈活性和精準性對異類零件加工是非常合適的,特別是在普通鏜床上鏜孔,可以大幅度降低加工誤差。通常情況,利用普通鏜床加工尺寸精度可以達到 IT3,而表面粗糙度則可以達 Ra0.8μm,精細操作甚至可以做到小于 Ra0.8μm。但在實際加工過程中,會產生較大誤差,尤其是深孔與薄壁零件加工,技術難度較高。本文以異類零件加工為研究實例,討論分析普通鏜床排查加工誤差的措施。

1、鏜床異類零件的工藝性分析

1.1 異類零件基本加工尺寸

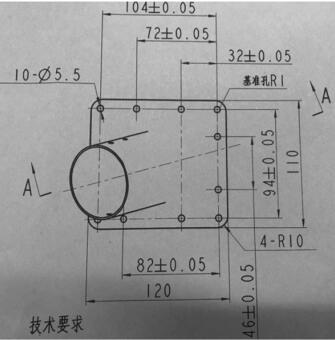

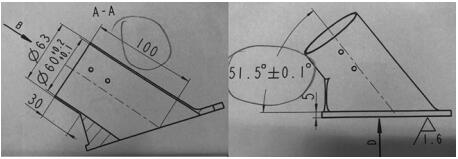

本文以斜接的加工為例,來分析異類零件在加工過程中產生的一些誤差,加工零件如下圖 1 所示。工件材料選用鋁合金, 毛坯材料選用鋁,工件是一個斜接, 底面尺寸為 120x110mm,傾斜角度為51.5°±0.1°,斜孔中心長度為 100mm,孔徑外壁直徑為 φ63,內徑為 φ60,具體加工精度詳見圖 2 和圖 3,加工工藝路線如下。

圖 1 異類零件加工成品

圖 2 異類零件加工精度俯視圖

圖 3 異類零件加工精度側視

斜接加工工藝:

(1)找正和計算。根據零件計算結果轉動轉臺找正孔中心,然后拉表找正孔中心。其中,關鍵兩個過程是通過余弦值和正弦值來計算反推得到加工的調整角度,即折線與平面夾角 α 以及折痕射影與底邊的夾角 β。

(2)襯套的加工工藝如下所示:鏜端面 - 打中心孔 - 粗鏜外圓 - 半精鏜外圓 - 精鏜外圓 - 粗鏜孔 - 半精鏜孔 - 精鏜孔。

(3)工件的夾緊與定位,選用利用輔助工裝進行裝夾。

1.2 異類零件產生誤差的來源

(1)鏜床的幾何誤差。幾何誤差主要三個因素為:

①導軌誤差。導致該誤差的原因有三種,一是導軌使用時間過長,磨損使得導軌在工作中產生誤差;二是主軸回轉誤差。鏜床主軸是裝夾零件的結構,當主軸回轉出現誤差時,最終會將誤差在其加工的零件上表現出來;三是傳動鏈誤差。該誤差主要是由傳動鏈非正常運轉導致的,一般造成的是鏜床整體誤差。

②刀具誤差。本文異類零件加工所采用的刀具是自制的,自制刀具能夠針對鏜削工件具體尺寸定做,具有很高的靈活性,可以自磨刀具角度。另外,相比成品刀具,自制刀具每把價格低 2000 元左右。但是,刀具本身材料、切削量不對、幾何參數不一致等問題對刀具質量具有較大影響。在零件加工中,這些問題會導致零件尺寸出現誤差。

③定位誤差。這種誤差有兩個來源,第一是零件設計基準。在設計繪制零件加工圖紙過程中,標注尺寸過程中所造成的誤差,使零件點、線、面等位置基準不對;第二是工藝誤差。在實際加工時,要是沒有按照既定加工工藝進行加工,通常會導致異類零件出現問題,特別是異類零件加工,找正計算非常煩瑣,容易出現定位誤差。

④調整誤差。加工過程就是一個調整過程,在加工中要調整零件以滿足加工要求,對操作要求較高,但是,對于不同操作人員,這也是調整誤差的主要來源。所以,在上述情況無法保證情況下,加工系統是需要進行必要調整的。即普通鏜床加工零件,工具不會存在主觀誤差,唯一影響主觀影響是人為調整過程。

2 異類零件加工誤差的成因及解決方法

(1)異類零件加工中容易產生尺寸精度誤差。①由于人為操作因素,在實際加工時,會出現測量或量具不準的情況;②自制刀具質量差,刀具在使用中出現磨損會產生積屑瘤,結果造成刀尖長度增加,使異類零件鏜孔變小;③鏜刀裝夾不對,刀桿與零件孔壁接觸,加工時鏜刀插入零件,導致加工鏜孔變大;④經過粗鏜后的零件進一步精鏜時,此時,異類零件加工是在高溫環境中進行,當冷卻后,鏜孔收縮,孔徑變小。

(2)異類零件加工中容易產生圓度、錐度誤差等。圓度誤差:①本次加工加工異類零件材質為鋁,加工壁厚僅為 3mm,當夾具夾緊零件后,由于零件產生彈性形變而導致棱圓問題;②零件材料組織存在局部不均勻問題。加工余量不一致等,都會導致圓度誤差;③零件在旋轉中出現不平衡,主軸間隙太大或者軸頸不圓。錐度誤差:①計算錯誤,零件沒有找正中心;②自制刀桿剛性差,出現讓刀現象;③主軸回轉軸線歪斜偏離,導致與導軌不平行;④同一工件加工過程中,刀具發生較大磨損。

(3)工件變形問題。①工件在裝夾中出現操作誤差;②精鏜過程中,零件處于高溫工作條件,待其冷卻后,產生形位誤差;③刀具長時間加工,高溫導致刀具熱形變,造成零件形狀誤差問題;④薄壁異類零件在加工中受到刀具力作用而產生形變;⑤刀具切削用量以及幾何參數選擇不合理。

(4)表面粗糙度誤差。①切削用量選擇不合理;②加工時,異類零件與刀具剛性不足或刀具伸出太長引起振動;③刀具幾何角度不當,鏜刀刃磨不好;④刀尖低于異類零件幾何中心。

2.2 誤差排除措施

(1)排除尺寸誤差措施。①正確合理選擇量具,測量時避免人為誤差。另外,零件溫度不能太高;②在裝夾鏜刀時,要選擇合理刀桿,正確安裝,避免影響鏜孔的精度。要先試刀,走一遍檢查刀具安裝是否合理;③切削液和切削速度要合理設置,不能太快也不能太慢,并且要增大前角,使積屑及時排除,對于刃磨刀具則要重新對刀;④在精鏜之前,要保證零件溫度不能太高,否則,應該冷卻后再進行加工,從而減少由于金屬熱膨脹造成的尺寸誤差;⑤預留足夠鏜削余量,避免出現鉆孔打歪。

(2)排除圓度誤差和錐度誤差的措施。圓度誤差排除措施:①裝夾方法要合理,保證異類零件受力均衡分布;②對主軸徑向軸承進行調整,修復軸頸圓度;③加工中要集中注意力,及時進行平衡校正。錐度誤差排除措施:①加工前,根據計算結果認真找正工件中心;②減小切削量或者提高刀具剛度,自制刀具要保證切削刃鋒利;③調整主軸箱位置確保主軸軸線與導軌平行;④刀具可以采用性能較好材料,如硬質合金材料等。

(3)排除工件變形的措施。①改變裝夾方法,對于薄壁異類零件,可以使用軟件卡爪或者增加夾具與零件接觸表面積;②加工過程會使零件升溫,所以加工中要時刻注意,一旦溫度過高需要進行冷卻處理,減少熱變形導致的誤差;③刀具長時間加工過程需要保證有充分的冷卻液;④合理改變刀具角度,對薄弱部位提高工藝剛度,同時,可以將加工過程分為粗鏜、半精鏜以及精鏜等過程,減少加工形變;⑤粗鏜和精鏜中間要預留一定時間,冷卻后重新預緊工件,保證零件受力良好,不至于引起較大形變誤差。⑥加工異類薄壁零件時,刀具刀刃需要鋒利,并且修光刃不能太長,宜為0.2~0.3mm。

(4)排除表面粗糙度誤差措施。①合理降低切削用量。精鏜時,進給量不要太大,切削速度要恰當,從而達到提高加工零件表面粗糙精度目的;②提高刀具刀桿剛度,擴大刀桿截面積,同時,降低切削速度;③加工時要根據零件加工外形合理制作道具幾何角度,合理增大主偏角、千角等,避免道具與零件表面產擠壓現象;④道具安裝時,要控制好刀尖位置,精鏜過程中要保證刀尖稍高于零件中心。

3、結語

綜上所述,異類零件在鏜孔加工過程中,為了避免出現較大加工誤差以滿足零件形狀與精度等要求,應該選擇合適的刀具和加工工藝,并且零件裝夾需要合理選擇。不僅如此,加工前還應該詳細計算出合理的加工刀具長度與幾何形狀,找對加工回轉角度,充分考慮冷卻排削問題,以保證薄壁異類零件加工質量不受影響,從而能夠保證異類零件加工滿足技術要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息