基于 FANUC 數控系統的信號跟蹤功能的實現

2024-9-3 來源: 北京發那科數控工程有限公司 作者:王寶平 王衛紅

一、信號跟蹤功能的內涵

隨著數字技術的發展,發那科數控系統采用的 CPU 計算處理速度越來越快,數控系統的內置 PMC 的掃描時間也越來越短,技術人員對于 PMC 很多信號的快速變化已經無法通過肉眼的觀察得到,需要采用信號跟蹤的方法加以記錄后才可以用于信號時序確認和故障報警的精確分析。

信號跟蹤功能主要應用為記錄信號的瞬時變化、記錄信號隨時間變化的周期、記錄信號間時序關系等等,該功能對于調試和維修人員有著非常大的用途 , 下面介紹其使用方法并以案例的方式分享在實際工作中的應用與作用。

二、信號跟蹤功能的使用方法

本文以數控機床普遍使用的 FANUC 0i-F 系統為例加以說明。

1.信號跟蹤功能的方式選擇

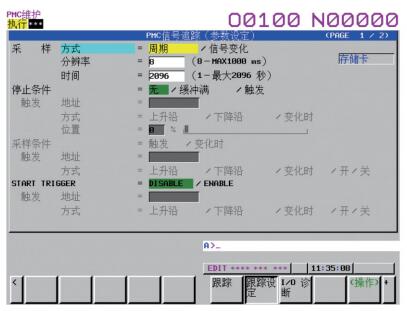

首先按下 MDI 面板上的功能鍵 [SYSTEM],再依次按下擴展軟鍵 [+]、[PMC 維護 ]、擴展軟鍵 [+]、[ 跟蹤設定 ] 軟鍵后,顯示 PMC 信號追蹤 ( 參數設定 ) 畫面頁面 1 采樣設定畫面如圖 1 所示。其中主要參數設定如下 :

圖 1 PMC 信號追蹤(參數設定)頁面 1 采樣設定畫面

(1)采樣方式分為 : 周期和信號變化兩種方式,周期方式為按采樣的時間記錄信號 ; 信號變化方式為按采樣地址信號的變化記錄信號。

(2)分辨率設定范圍為(8~1000ms), 一般采用為 8ms。該值設定越大對信號變化的敏感度會降低,造成可能追蹤不到小于分辨率的信號的變化。

(3)采樣時間為采樣方式為周期方式時,可以根據需要設定的采樣時間,當分辨率為 8ms時設定范圍為(1~2096s)。

(4) 停止條件、采樣條件(采樣條件只有在信號變化方式時才有效)、START TRIGGER( 觸發開始 ) 依據實際需要設定地址的變化方式。

2.信號跟蹤功能的采樣地址的設定

信號跟蹤功能的采樣地址的設定有如下的兩種方法 :

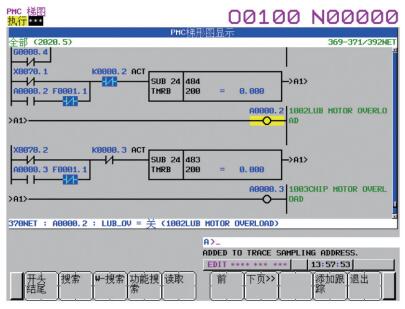

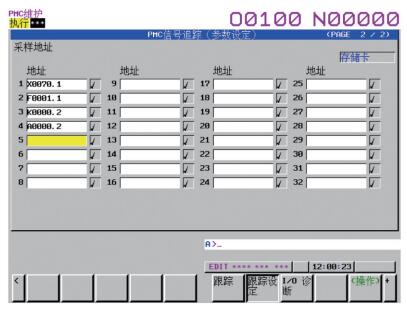

(1)在采樣地址頁面直接輸入跟蹤信號地址例如根據跟蹤圖 2 中線圈 A0.2 報警的相關地址可在采樣地址頁面依次輸入 X70.1、F1.1、K0.2、A0.2 得到如圖 3 所示的內容。

圖 2 追蹤線圈 A0.2 報警相關信號地址梯形圖

圖 3 PMC 信號追蹤(參數設定)頁面 2 采樣地址

(2)在梯形圖搜索菜單中通過光標選中地址添加跟蹤的方法

例如在圖 2 先通過 [W- 搜索 ] 搜索到線圈A0.2,通過按下 [ 添加跟蹤 ] 軟鍵把 A0.2 添加到采樣地址頁面中,依次移動光標選中 K0.2、F1.1、X70.1 分別按下 [ 添加跟蹤 ] 軟鍵,也可以得到如圖 3 所示的采樣地址內容。

3.信號跟蹤功能啟動與停止

(1)手動跟蹤

在[PMC配置]下級菜單[設定]中設定[跟蹤啟動]為手動,那么在[跟蹤]畫面中的[操作]中 , 通過按下 [ 開始 ] 或者 [ 停止 ] 軟鍵來手動控制跟蹤信號的啟動和停止。

(2)自動跟蹤

在[PMC配置]下級菜單[設定]中設定[跟蹤啟動 ] 為自動或者在 [PMC 維護 ] 下級菜單 [K參數 ] 中設定 K906.5 為 1,那么在系統上電后就可以自動啟動信號跟蹤功能了。

三、信號跟蹤功能的作用與應用

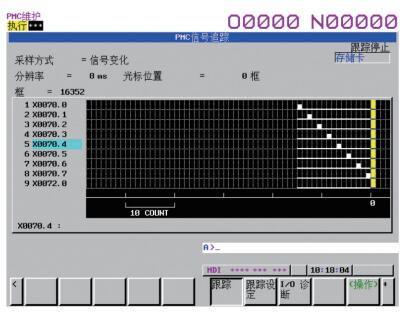

1.調試或者維修工作中PMC輸入點的對點在調試或者維修工作中需要確認數控設備外設的到位開關、操作按鈕等進入數控系統的 I/O模塊的輸入信號狀態的好壞,如果數控設備體積較大一般需要兩人來進行確認,一人在數控系統顯示屏上觀察輸入點的狀態,可通過 [PMC 維護 ]中的 [ 信號狀態 ] 中的到位開關、操作按鈕等輸入信號相應的 X 地址的變化來進行確認 ; 而另一人在設備外設(遠端)來進行到位開關、操作按鈕等硬件輸入信號的接通或者閉合工作,通過兩人密切配合很方便快捷的進行確針對大型設備而言,如果只有一名技術人員時用以上確認的方法就有些顧此失彼了。因此可以采用先在數控系統上,把需要確認外設的輸入點地址依次通過信號跟蹤畫面來進行設定(一般選擇信號變化方式),啟動信號跟蹤后,技術人員再去大型設備的外圍依次進行到位開關、操作按鈕等硬件輸入信號的接通或者閉合工作,再在數控系統上進行信號跟蹤的停止,通過移動光標很方便的觀察到剛才接通的輸入信號的狀態如圖4 所示,從而方便的完成硬件輸入點的對點工作。

圖 4 PMC 信號追蹤用于 PMC 輸入點確認

2.PMC調試工作中動作時序的確認

上海某知名汽配廠 1 條汽車制動盤自動化生產線是依靠日本發那科機器人來完成鉆孔、精車、動平衡工序的上下料、檢測及鋼印道序,以取代傳統的人工上下料。其中 2 臺數控立車(配置 FANUC 0i-TF 系統), 現在通過增加 PMC I/O 點的方式與上下料的機器人控制電柜(內有三菱外裝 PLC)進行協議通訊,以實現機器人參與的工件自動上下料的功能。

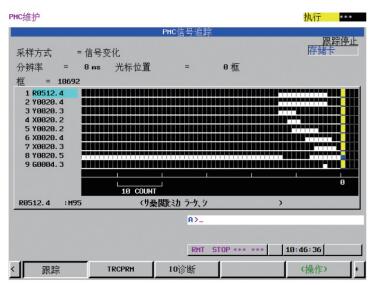

前期設計依據機器人上下料動作流程結合機床本體的加工工藝流程,編制了數控立車機器人上下料 PMC 動作序圖如圖 5 所示。在原系統PMC 的基礎上依據時序圖增加了機器人上下料的相關內容。加工程序中增加了聯機方式下執行的 M95 代碼(機器人上下料)。

圖 5 機器人上下料系統 PMC 動作時序圖

在改造現場調試時,我們應用信號跟蹤功能對更改后的數控系統 PMC 程序及加工程序編制的正確性進行驗證,跟蹤在執行 M95 相關的PMC I/O 點時序是否和圖 5 一致,通過不斷在線修改 PMC 程序,直到信號跟蹤畫面顯示正確的相關信號時序如圖 6 所示(和圖 5 所示時序保持一致)。

圖 6 PMC 信號追蹤用于機器人上下料 PMC 動作時序確認

通過對相關信號進行信號追蹤,可以快速驗證改造技術設計方案、PMC 程序、調用的動作宏程序的正確性,并能快速查找出動作信號時序上存在的各種問題,并通過不斷分析、完善、優化直到滿足設計要求,節約了現場調試時間,提高了工作效率。

3.在提升機床加工效率方面的應用

在擁有數控機床從事機械加工的企業,如何提升數控機床的加工能力,提高加工效率是一個永恒的課題。

一般工件的完整加工時間包含切削時間和非切削時間。切削時間為刀具加工接觸工件的時間,而非切削時間由機床工件或者刀具快速定位時間和機床輔助動作(如刀具交換、工作臺交換、自動門開關等)時間組成。在確保安全可靠的前提下如何減少機床輔助動作的時間,提高機床的使用性能也是提升機床加工效率的一個非常重要的有效途徑。利用 FANUC 數控系統的信號跟蹤功能的周期采樣方式可以精準跟蹤到機床輔助動作例如換刀動作的完整時間和分部動作的時間,加以分析研究找到制約總體換刀時間的關鍵因素,對該分步動作的執行器件和到位檢測開關等多方面進行針對性的分析和有效調整,以減少該分步作的動作時間,從而達到減少機床總體的換刀時間提升機床加工效率的目的。下面以一臺配置 FANUC 數控系統的斗笠式換刀的立式加工中心為例進行簡要說明。

主軸上無刀,換刀位為 1 號刀具,主程序執行 T2M06,T 代碼調用 O9000 號宏程序(以下程序經過簡化)將刀庫上的 2 號刀裝載到主軸上。O9000 號換刀宏程序如下(左邊為宏程序內容,右邊為內容注釋)。

O9000

N10M19; 主軸定向

N20 T#149G91G00G28Z0;執行T代碼找新

刀結束 ,Z 軸回 1 參

N30M20; 刀盤移到主軸側

N40M25; 主軸刀具松開并吹氣

N50G91G00G30P2Z0;Z 軸回 2 參

N60M26; 主軸刀具夾緊

N70M21; 刀盤移到待機側

N80 G91G00G28Z0;Z 軸回 1 參

N90M99; 返回主程序

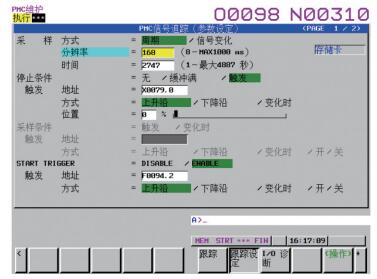

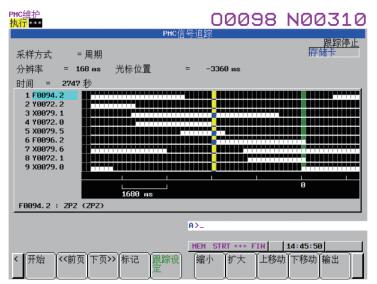

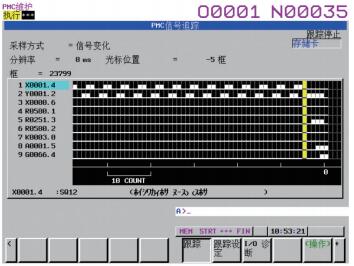

PMC 信號追蹤(參數設定)頁面 1 采用如圖 7 所示的周期采樣方式 ; 分辨率采用 168ms;觸發開始條件為地址 F94.2 的上升沿 ; 停止條件為地址 X79.0 信號的上升沿。記錄的相關信號在換刀過程中的隨時間變化的周期如圖 8 所示。

圖 7 斗笠式刀庫換刀 PMC 信號追蹤(參數設定)頁面 1

圖 8 斗笠式刀庫換刀時 PMC 信號追蹤圖

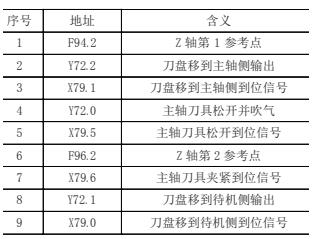

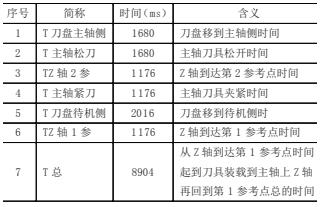

相關信號說明如表 1 所示 ; 斗笠式刀庫換刀時 PMC 信號追蹤計算時間表如表 2 所示。

表 1 斗笠式刀庫換刀時 PMC 信號追蹤含義說明表

表 2 斗笠式刀庫換刀時 PMC 信號追蹤計算時間表

從表 2 計算分析出 ; 從 Z 軸到達第 1 參考點的時間算起、到刀具裝載到主軸上、隨后 Z 軸再回到第 1 參考點,總的換刀時間為 8.904s,組成為三部分分別為 :Z 軸從 1 參往返 2 參時間 ; 主軸刀具松開 / 夾緊時間 ; 刀庫移動到主軸側 / 待機側的時間。綜合分析該立式加工中心斗笠式換刀的機械結構和氣動部件動作特點 : 主軸松拉刀動作打刀氣缸動作行程較短,調整可節省時間非常有限,非影響換刀時間的關鍵因素 ; 刀庫移動到主軸側/待機側的時間分別為1.68s和2.016s,基于刀庫移動到主軸側 / 待機側氣缸行程較長的特點,在動作平穩可靠的前提下通過調節 2 個動作氣缸端部的氣流調節閥,使刀庫移動到主軸側/ 待機側的時間分別提速到 1.3s 和 1.4s,合計比原來節省了0.996s;Z軸從1參往返2參的動作執行的 G00 快速移動的速度,在運動平穩可靠的前提下,將參數 1420 即 Z 軸的快速移動速度由原來的 4000mm/min 提高到 6000mm/min,使 Z軸從1參往返2參的時間合計比原來節省了0.7s。總的節省時間為 1.696s,從而節約了該機床的換刀時間,提高了該機床加工效率,使該機床日加工能力得到小幅提升。

4.維修工作中的故障原因分析

配置 FANUC 數控系統的數控機床在實際維修工作中,經常遇到出現系統 PMC 報警時,要根據電氣故障現象綜合分析系統 PMC 邏輯關系才能最終鎖定故障源頭的情況,而往往無法用常規的用肉眼來觀察 PMC 的邏輯關系和信號流向,因為有些信號是一閃而過,很難用肉眼來鎖定它。尤其對于可能幾個小時或者一、兩天才出現一次的軟故障而言,事后靠常規檢修方法和分析 PMC 時可能存在多種可能性,很難及時準確判斷故障點。而熟練使用 FANUC 數控系統的信號跟蹤功能可以幫助維修人員快速跟蹤故障報警的相關信號來源和流向,通過精準分析信號時序關系,有助快速的鎖定故障源頭,快速修復故障。空調曲軸生產線上 1 臺配置 FANUC 數控系統的止推面磨床,在其生產過程中不定期的出現 EX1015 CLAMP PRESSURE LESS! 的報警信息,含義為夾緊壓力低,同時出現報警后磨床退回到 X 軸機械零點的故障現象。磨床的作流程為 : 空調曲軸生產線的機械手先拿走主軸夾具上的已經加工完的工件,再放置未加工的工件,靠尾架前進來進行定位后主軸夾具再夾緊,夾具夾緊后尾架后退到位后,磨床前進進行磨削加工。維修人員現場分析認為 : 軸夾具的夾緊 / 松開、尾架前進 / 后退的液壓執行元件、相應的到位檢測開關都和該EX1015號報警相關。

維修人員檢測相關線路接線和接觸正常,報警復位消除后手動分部操作,動作和到位開關檢測都正常,因此懷疑可能是聯線生產加工過程尾架前進到位檢測開關(PMC 地址為 X1.4)性能不良引起的報警信息。

為了精準鎖定故障來源驗證分析的正確性,采用數控系統的信號跟蹤功能,選擇 “信號變化”采樣方式,對和 EX1015 號報警相關的 X、Y、R、A、G 地址進行信號跟蹤。在啟動跟蹤開始后該磨床繼續聯線生產加工,在加工幾個小時后再次出現 EX1015 號報警和磨床退回到 X 軸機械零點的故障現象,此時跟蹤結果畫面如圖 9 所示。維修人員結合 PMC 邏輯關系進行了分析,Y1.2 尾架前進動作到位后,到位檢測信號 X1.4 未發出,2 秒后 R251.3 信號接通,A1.5 報警(畫面出現

EX1015 號報警)隨后接通 G66.4(X 軸退回機械零點 )。至此將故障原因精準鎖定為尾架前進到位開關性能不良所致,隨即進行了該開關的更換,后經長時間生產檢驗沒有再次出現該故障報警。

圖 9 止推面磨床報警 PMC 信號追蹤圖

四、結語

本文簡要介紹了 FANUC 數控系統的信號跟蹤功能的內涵、使用方法及應用方面的具體案例,供大家在學習、科研、生產中加以參考和借鑒,這種方法有助于大家對 PMC 程序的相關信號的狀態和時序關系進行精準微觀的分析,可以結合常規檢測、PMC 程序分析,依據實際情況加以酌情使用,進而在多個方面提高工作效率及設備的加工效率,更好的為科研生產服務。本文基于 FANUC 數控系統的信號跟蹤功能的實現使用的是 FANUC 0i-F 系統,其原理方法也適用于 FANUC 0i-D、0i-F Plus、30i/31i/32i/35i 等系列系統。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息