Y7520X1500螺紋磨床磨頭軸承改造方案

2024-10-14 來源:南京工藝裝備制造有限公司 作者: 彭朝勝

【摘要】 擬對絲杠車間精磨工段上海機床廠Y7520X1500螺紋磨床的主軸單元進行改造,磨頭部分利用滾動軸承裝配方式代替原有的滑動軸承(靜壓主軸),解決維修周期長、維修困難、維修費用高的缺點,同時能夠達到同樣的磨削表面質量。

一、設備原有砂輪磨頭單元結構簡介

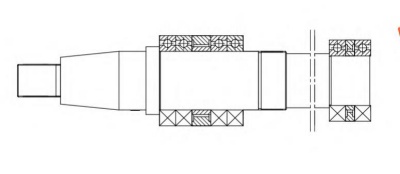

Y7520X1500螺紋磨床是上海機床廠早期產品,其砂輪磨頭磨削單元配置的是靜壓主軸,采用靜力潤滑的滑動軸承稱為靜壓軸承。主軸單元裝的靜壓軸承(見圖1),主軸直徑60mm。由外部的潤滑油泵提供壓力油來形成壓力油膜,以承受載荷。靜壓軸承的主要特點之一,是在完全靜止的狀態下,也能建立起承載油膜,從而保證在啟動階段摩擦副兩表面也沒有直接接觸。因此,啟動采用靜壓軸承的轉子時,必須先啟動靜壓潤滑系統。利用壓力泵將壓力油泵入軸承和軸之間的微小間隙的滑動軸承(見圖2),當油泵開動后,待壓力油進入軸承,各油腔達到規定的壓力時(0.8MPa左右),主軸才開始工作。啟動和運轉期間摩擦副均被壓力油膜隔開,滑動阻力僅來自流體粘性,摩擦因數小、工作壽命長。靜壓軸承有"均化"誤差的作用,能減小制造中不確定性產生的影響,摩擦副表面上的壓力比較均勻,軸承的可靠性和壽命較高,但缺點是:維修周期長、維修困難、維修費用高。該設備也是因為年代已久,偶爾出現主軸“抱死”現象,主軸也受過傷,磨削表面質量很差,振紋嚴重。隨著公司的發展要求,靜壓主軸不能適應生產保障需要。

二、Y7520X1500螺紋磨床磨頭靜壓軸

承改滾動軸承簡介

目前市場上主流螺紋磨床如上海機床廠有限公司、三井精機、MATRIX等螺紋磨床的砂輪磨頭磨削單元均采用滾動軸承結構形式。基于上述機床在實際使用過程中的表現來看,滾動軸承結構形式的主軸磨削的表面質量良好,同時主軸維護保障及時性也能得到極大的提升。基于上述情況,實際測繪Y7520X1500螺紋磨床磨頭的結構尺寸,選擇合適的滾動軸承設計滾動磨頭。

采用滾動軸承結構制造出的滾動磨頭與靜壓磨頭相比,滾動磨頭具有下列優點:

(1)應用設計簡單,產品已標準化,并由專業生產廠家進行大批量生產,具有優良的互換性和通用性。

(2)起動摩擦力矩低,功率損耗小,滾動軸承效率高(0.98~0.99)。

(3)負荷、轉速和工作溫度的適應范圍寬,工況條件的少量變化對軸承性能影響不大。

(4)大多數類型的軸承能同時承受徑向和軸向載荷,軸向尺寸較小。

(5)易于潤滑、維護及保養。結合上面優點,隨著這幾年滾動軸承精度的不斷提高,有必要對其軸承方式進行改造,以提高工廠生產效率和減小維修成本。

三、Y7520X1500螺紋磨床磨頭靜壓軸

承改滾動軸承改造方案

1.磨頭結構的選擇

滾動軸承結構形式的主軸(磨頭)在機床上有較為廣泛的應用,比如數控車、加工中心等機床主軸支承根據主軸部件的轉速、承載能力及回轉精度等要求的不同而采用不同種類的軸承。在各種類型的軸承中,以滾動軸承的使用最為普遍,而磨床主軸滾動軸承的常見配置形式如下幾種:

第一種,如圖1所示,前支承采用雙列短圓柱滾子軸承和60°角接觸球軸承組合,承受徑向載荷和軸向載荷,后支承采用成對角接觸球軸承,這種配置可提高主軸的綜合剛度,滿足強力切削的要求,普遍應用于各類數控機床,

只是在精度上面弱一點。

圖1

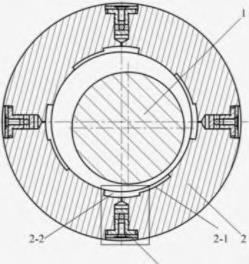

第二種,如圖2所示,前軸承采用角接觸球軸承,由2~4個軸承組成一套,背靠背安裝,承受徑向載荷和軸向載荷,后支承采用雙列短圓柱滾子軸承,這種配置適用于高速、重載的主軸部件。

圖2

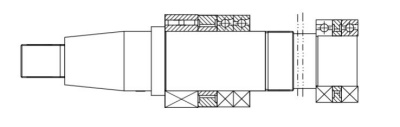

第三種,如圖3所示,前后支承均采用成對角接觸球軸承,以承受徑向載荷和軸向載荷,這種配置適用于高速、輕載和精密的數控機床主軸。

圖3

根據螺紋磨床磨頭高精密、輕載、高速的使用需求,我們選擇了第三種的軸承配置方案。在第三種結構上進行優化,考慮到螺紋磨床屬于成型磨削,在磨頭軸串和徑跳要求都很高,基本上磨頭徑跳0.002mm以內,軸串為0.最終選擇結構為前4后2的結構形式。前面4只萬能配對的角接觸球軸承(見圖4),后面2只萬能配對的角接觸球軸承支持形式(見圖5)。

圖4 圖5

2.磨頭結構中配置形式中的預緊問題

螺紋磨磨頭要求運行順暢,同時還要保障良好的精度,這就要求在滾動軸承安裝過程中掌握好預緊的問題。使滾動體與套圈滾道處于適當的預壓緊狀態,稱為滾動軸承的預緊。軸承預緊的目的是為了提高運轉中的轉動精度和支承剛度,減小振動和噪聲,并且減輕由于慣性轉矩等因素所引起的軸承滾動體相對于軸承內、外套滾道的相對滑動。角接觸軸承及對旋轉精度和剛度有較高要求的軸系通常都采用預緊方法。對主軸滾動軸承進行預緊和合理選擇預緊量,可以提高主軸部件的回轉精度、剛度和抗振性。

在磨頭裝配后可以通過單手盤動主軸的方式來判斷預緊力是否合適,在其他螺紋磨床的滾動磨頭經驗來看,通常是8~10轉參考預緊力。注意預緊力過大會使磨頭溫升異常,降低磨頭使用壽命,同時磨削表面質量也得不到保證。

3.軸承的選型

根據螺紋磨床磨頭的高精度和高速的工況需求,考慮市場上的主軸軸承。主軸軸承是由實體內圈、外圈、球、以及實體窗式保持架組成的單列角接觸球軸承。主軸軸承不可拆分,主軸軸承的公差范圍非常小,非常適合于高導向精度和高速工況下的軸承布置。在接觸角方面,考慮承載屬于輕型承載,故主軸軸承的接觸角=15°(后綴C)。

在基于原有主軸尺寸情況下,主要考慮磨頭需要克服的磨削力,其他如冷卻油阻力、螺旋角造成的阻力等可以忽略。考慮該機床的加工范圍,絲杠直徑20~80mm,球徑15.875mm以內(砂輪使用16mm)。磨削砂輪線速度(工藝要求)不小于30m/s;絲杠材料為Gr15,淬火硬度60~62HCR,現將絲杠加工時的磨削力計算如下(參考外圓磨普通砂輪):

(1)磨削力的計算

Fn=k*Ft=k*UC*a e*V w*b/V s

其中:

K=4(淬火工件);

Uc=比磨削能60J/mm3;

a e=磨削深度:最大0.08mm;

V w=進給最大速度83mm/s(絲杠外圓線速度);

b=砂輪最大接觸寬度16mm;

V s=磨削線速度30m/s;

計算得到:Fn=849.9N

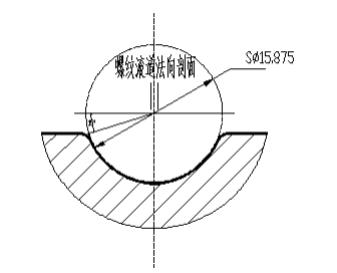

考慮到絲杠的雙R且偏心如圖6所示,需將近似圓弧轉換到直線截型計算,從圖中砂輪半圓下方15°,從而近似計算磨削力為:

Fn’=Fn*π*R/2R*(180-15*2)/180=1.3Fn=1104N

圖6

(2)磨頭主軸軸承轉速計算

螺紋磨磨削使用的新砂輪外徑500mm,最小使用到350mm,滿足砂輪線速度恒定30m/s的要求,則以最小砂輪直徑350mm計算主軸轉速,轉速計算公式:主軸轉速n=切削線速度V s /(3.14*砂輪直徑)*60=1637r/min

(3)軸承型號確定

考慮到原有主軸的剛性滿足度,仍然保持原有主軸的直徑60mm不變,在此基礎上設計磨頭結構,綜合考慮軸承的裝配工藝性,確定前端2組B7012-C-T-P4S-UL(4只)后端1組B7010-C-T-P4S-UL(2只)。

4.磨頭設計與制造

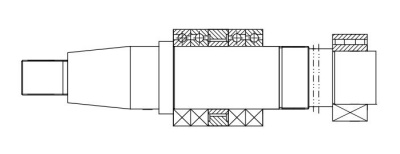

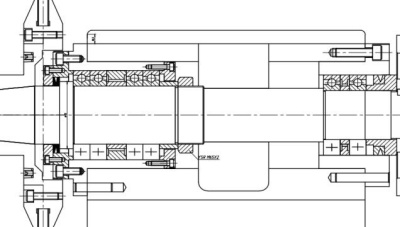

(1)測繪原有磨頭殼體尺寸,整體考慮布局設計磨頭,裝配圖如圖7所示。

圖7

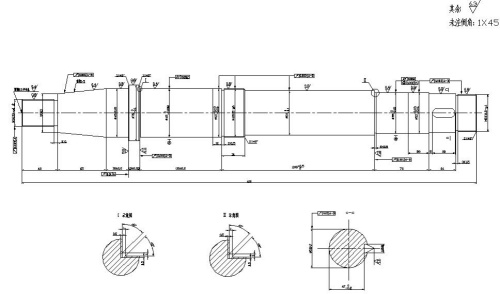

(2)磨頭主軸的設計與制造

①磨頭主軸設計:磨頭主軸(圖7)是本次改造項目的最關鍵零件,特別是主軸的材料選擇和工藝,對項目的成功起到決定性作用。

圖8

②主軸材料及工藝:基于考慮該主軸有很高的心部強度、優良的耐疲勞性能、畸變量小,同時表面有很高的硬度,避免裝配和使用過程中與軸承磨損,選擇38CrMoAlA材料。38CrMoAL是高級氮化鋼,是在普通碳素鋼基礎上,在一定溫度下一定介質中使氮原子滲入工件表層,使其獲得高耐磨性、高疲勞強度、高強度、耐腐蝕、耐高溫等特性。

工藝路線:鍛造 → 正火 → 粗車 → 調質處理 → 精加工(銑床、鉗等) → 高頻淬火(滲氮淬火) → 精磨,其中錐度1∶5與錐規套配磨作色檢查、其接觸面不得小于85%、且大端先接觸。

(3)磨頭主軸及其軸承的安裝

利用原有的鑄件殼體進行改造加工,制做前后軸承安裝法蘭、壓蓋等,完成安裝。主軸軸承壽命短或過早的喪失精度,在相當大的程度上是由于沒有嚴格按照主軸軸承使用要求進行安裝。軸承安裝注意事項:

①安裝前必須要清洗軸承,清洗干凈后再涂上干凈優質或耐高速高溫的潤滑脂。

②在主軸軸承安裝內圈時,一般都由軸肩在一面固定軸承的位置,而另一面則用螺母、止動墊圈或彈簧檔圈等固定,所以在預緊力方面一定要控制,使用力矩扳手進行預緊。

③軸承的安裝最好用冷裝法,即將主軸放冰箱冷凍后裝上軸承,避免了敲擊引起的軸承精度喪失。同時注意裝配時主軸冷凝水的處理,避免主軸、軸承生銹。

④裝配后,主軸的徑跳0.002mm以內,軸向竄動:0.000mm,間隙0.001mm,完全滿足生產工藝要求,且試轉后溫升不超過38 oC。

5.軸承承載力和轉速的校核

軸承的承載力往往體現在軸承壽命方面,在此結構基礎上驗證軸承壽命。

Lh=106/60*n*(f 1*C/P)ε

Lh=基本額定壽命(h)

n=主軸工作轉速(1637r/min)

f 1=溫度系數,工作溫度小于120℃,取1

C=基本額定動載荷,查表為62.1X2=124.2KN

P=當量動載荷,考慮砂輪主軸與主軸軸承的力矩關系

(65/2+30+15+72)*Fn’=P*72可得P=2292N

ε=壽命指數,球軸承取3

綜合上數據計算軸承L h=27131小時≈3年,滿足使用要求。

在油脂潤滑方式下,查得極限轉速3800r/min,滿足最大工作轉速要求。

四、改造效果

該設備經過改造后,使用和維護成本大幅降低,維修要求也降低不少,本單位維修鉗工就能完成更換軸承,維修效率高。由于該項改造滾動軸承的支撐力強,整個磨頭主軸剛性增強,可以進行大吃刀磨削,且沒有出現磨削表面振紋現象,經過檢測磨削滾道表面光潔度不低于Ra0.4。

五、小結

這幾年隨著滾動功能部件行業的發展,現在角接觸球軸承的制造精度也越來越高,無論它的工作精度和自身的剛性都能滿足精密和超精密加工了,以前的滑動軸承存在使用環境要求高、維修困難、維修成本高、精度喪失難恢復等缺點,應漸漸讓滾動軸承替代。以后我們計劃把單位里面的老舊的靜壓主軸逐步改造為滾動軸承形式,不斷提升企業自身設備改造能力。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com