軋輥磨床數(shù)控化改造與應(yīng)用

2024-8-22 來(lái)源: 江蘇省高淳中等專業(yè)學(xué)校 作者:張芬芬

摘要: 以某冷軋薄板廠軋輥磨床改造項(xiàng)目為例,對(duì)數(shù)控技術(shù)在軋輥磨床改造中的應(yīng)用展開分析。結(jié)果表明,對(duì)軋輥磨床數(shù)控系統(tǒng)改造后,輥形偏差縮小,磨削時(shí)間縮短,人機(jī)交互界面更加友好,可以顯示圖形,磨床的整體性能得到提升。

關(guān)鍵詞: 數(shù)控技術(shù); 軋輥磨床; 改造

數(shù)控技術(shù)在多個(gè)領(lǐng)域得到了廣泛的應(yīng)用,其中軋輥磨床是制造業(yè)不可或缺的重要設(shè)備,其磨削精度與產(chǎn)品質(zhì)量密切相關(guān)。為提高軋輥磨床的磨削精度,需對(duì)數(shù)控系統(tǒng)進(jìn)行改造升級(jí)。某冷軋薄板廠興建于 20世紀(jì) 90 年代末,建廠時(shí)的設(shè)計(jì)產(chǎn)量為 70 萬(wàn) t,共有 9條生產(chǎn)線,12 套機(jī)組,設(shè)備與技術(shù)基本上都是從國(guó)外引進(jìn),能夠生產(chǎn)高檔的冷軋板、彩涂板等,其產(chǎn)品在汽車制造、石化油工、建筑等行業(yè)中有著廣泛應(yīng)用。該廠磨輥車間采用的支撐輥磨床是從美國(guó)引進(jìn)的,主要負(fù)責(zé)酸洗冷軋聯(lián)合機(jī)組與平整機(jī)組的支撐輥修磨任務(wù)。磨床在長(zhǎng)時(shí)間服役中數(shù)控系統(tǒng)不斷老化,部分功能喪失。而客戶對(duì)板面的質(zhì)量要求逐步提高,軋輥磨床的加工精度對(duì)生產(chǎn)形成了一定的制約,亟需對(duì)軋輥磨床進(jìn)行改造,以便更好地滿足生產(chǎn)需要。

1、改造原因及目標(biāo)

1. 1 改造原因

近年來(lái),軋鋼技術(shù)逐步完善,帶鋼質(zhì)量逐步提升,為生產(chǎn)出能夠滿足不同客戶需求的帶鋼產(chǎn)品,需提升軋輥修磨技術(shù),令軋輥的輥型復(fù)雜程度更高,磨削精度更高,偏心度、錐度偏差更小,操作更加方便,自動(dòng)化程度更高,磨削速度更快,以適應(yīng)更多的軋輥材質(zhì),應(yīng)用范圍更廣。該廠的支撐輥磨床數(shù)控系統(tǒng)由插件版計(jì)算機(jī)、德國(guó)西門子公司出品的 S5 系列 PLC 組成,計(jì)算機(jī)與 PLC 之間以點(diǎn)對(duì)點(diǎn)方式傳輸信號(hào)[1]。受到計(jì)算機(jī)軟、硬件方面的限制,導(dǎo)致該磨床的自動(dòng)化程度偏低,使用過(guò)程中經(jīng)常出現(xiàn)問(wèn)題,具體表現(xiàn)在以下幾方面:

偏差大。磨削加工后的軋輥輥形存在較大的偏差,影響了冷軋板質(zhì)量。輥形偏差是指磨削加工的輥形與預(yù)先設(shè)定的輥形之間的差值。軋輥?zhàn)鳛檐堜撋a(chǎn)中鋼板的變形工具,對(duì)精度要求較高,尤其是對(duì)平直度要求較高,即 < 50μ。軋輥磨床存在的主要問(wèn)題是磨削輥形偏差較大,約為 100μ,無(wú)法滿足冷軋鋼板的板形精度要求,對(duì)冷軋板質(zhì)量的提升產(chǎn)生了嚴(yán)重制約,無(wú)法滿足高精度、高質(zhì)量產(chǎn)品的生產(chǎn)需要。

磨削效率低。磨床對(duì)軋輥中心校準(zhǔn)的時(shí)間較長(zhǎng),數(shù)控程序中不具備補(bǔ)償功能,導(dǎo)致磨削效率低,平均每根軋輥的磨削用時(shí)約為 60 min 左右。由于效率過(guò)低,導(dǎo)致磨削至規(guī)定精度所需的道次增多,軋輥及砂輪的損耗隨之增大,致使輥耗降低。為供應(yīng)質(zhì)量合格、精度達(dá)標(biāo)的軋輥,需保證軋輥的周轉(zhuǎn)量充足,這樣將導(dǎo)致生產(chǎn)成本增加。若是能夠在現(xiàn)有條件基礎(chǔ)上提高軋輥磨床的磨削效率,則可使軋輥的周轉(zhuǎn)量隨之減少。

自動(dòng)化程度偏低。從軋輥磨床的操作性能來(lái)看,系統(tǒng)采用的操作界面較差,無(wú)法顯示圖形,導(dǎo)致生產(chǎn)過(guò)程中無(wú)法隨時(shí)查看圓度、磨削偏差等情況[2]。磨削程序較落后,無(wú)法自由編程,不具備硬件擴(kuò)展功能,無(wú)法實(shí)現(xiàn)聯(lián)網(wǎng)通信及集中控制,不利于磨輥間生產(chǎn)率的提升。

故障率偏高。由于磨床的控制及傳動(dòng)系統(tǒng)結(jié)構(gòu)較為復(fù)雜,致使設(shè)備故障率增加。該軋輥磨床的傳動(dòng)系統(tǒng)為直流系統(tǒng),穩(wěn)定性與可維護(hù)性較差,不但會(huì)對(duì)作業(yè)效率的提升產(chǎn)生影響,還會(huì)增加維護(hù)成本。直流電動(dòng)機(jī)的缺點(diǎn)是需要經(jīng)常保養(yǎng)碳刷,如果維護(hù)不及時(shí)將可能引發(fā)故障。系統(tǒng)插件版采用分立元件,與 PLC 之間的通信方式為點(diǎn)對(duì)點(diǎn),PLC 與現(xiàn)場(chǎng)元件的通信方式也是點(diǎn)對(duì)點(diǎn),需要敷設(shè)的電纜數(shù)量較多,故障率隨之增高,發(fā)生故障后查找及處理難度較大[3],因此對(duì)軋輥磨床的數(shù)控系統(tǒng)進(jìn)行升級(jí)改造勢(shì)在必行。

1. 2 改造目標(biāo)

結(jié)合軋鋼生產(chǎn)及磨輥需求,對(duì)軋輥磨床數(shù)控系統(tǒng)進(jìn)行升級(jí)改造,主要目標(biāo)如下:

系統(tǒng)改造后,使磨削加工的輥形偏差小于 10 μ,提高板形質(zhì)量,為高品質(zhì)、高精度產(chǎn)品的批量生產(chǎn)提供保障。在數(shù)控系統(tǒng)軟件程序中增加補(bǔ)償功能,縮短磨削時(shí)間,提高磨削效率,使每根軋輥的磨削時(shí)間從原來(lái)的 60 min 縮減至 40 min 以內(nèi),以降低軋輥的周轉(zhuǎn)量[4]。引入友好型的人機(jī)操作界面,增加圖形顯示功能,采用模塊化思路設(shè)計(jì)磨削程序,為自由編程提供支撐。進(jìn)一步簡(jiǎn)化控制與傳動(dòng)系統(tǒng)的結(jié)構(gòu),避免發(fā)生故障,提高磨床運(yùn)行穩(wěn)定性。用工業(yè) PC 機(jī)替代 CNC 系統(tǒng),數(shù)控系統(tǒng)與 PLC 的通信及 PLC 與現(xiàn)場(chǎng)元件的通信全部改為程序總線網(wǎng)絡(luò)( Profibus) ,減少電纜敷設(shè)量。

2、改造內(nèi)容

本次改造屬于整體項(xiàng)目范疇,數(shù)控系統(tǒng)的選擇是改造的重點(diǎn)內(nèi)容,要求所選的數(shù)控系統(tǒng)具備良好的控制性及通用性,在提升軋輥磨削精度及質(zhì)量的基礎(chǔ)上降低工作強(qiáng)度。

2. 1 改造方案

可用于軋輥磨床數(shù)控系統(tǒng)改造的方案有以下幾種:

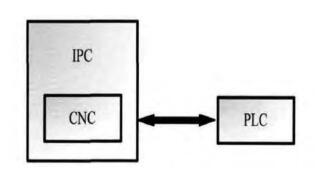

方案一: 工業(yè) PC 機(jī) + CNC + PLC。該方案的系統(tǒng)架構(gòu)如圖 1 所示。

圖 1 工業(yè) PC 機(jī) + CNC + PLC 架構(gòu)示意圖

該方案 中,數(shù)控系統(tǒng)的所有單元均獨(dú)立,通 過(guò)840D 將獨(dú)立 PC 機(jī)、CNC、PLC 等單元集中于一塊插件版上,各自獨(dú)立運(yùn)行程序。其最突出的特點(diǎn)是 840D的應(yīng)用,系統(tǒng)具有較強(qiáng)的通用性,故障率相對(duì)較低,便于維修[5]。

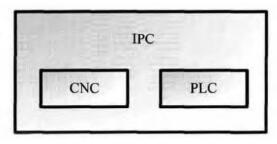

方案二: CNC + PLC,以工業(yè) PC 機(jī)替代 CNC。該方案的系統(tǒng)架構(gòu)如圖 2 所示。

圖 2 CNC + PLC( 以工業(yè) PC 機(jī)替代 CNC) 架構(gòu)示意圖

該方案中,CNC 被工業(yè) PC 機(jī)取代,PLC 得以保留,將 PC 機(jī)劃分為兩部分,即操作和控制,前者主要負(fù)責(zé)對(duì)控制部分發(fā)出的指令信息進(jìn)行接收與執(zhí)行,后者可實(shí)現(xiàn)控制及圖形處理等功能。CNC 被工業(yè) PC 機(jī)所取代,系統(tǒng)的硬件結(jié)構(gòu)變得更加簡(jiǎn)單,因 PC 機(jī)為工業(yè)專用,故而該系統(tǒng)的通用性較差,但專業(yè)性非常強(qiáng),維修難度增大。

方案三: 工業(yè) PC 機(jī)代替 CNC 與 PLC。該方案的架構(gòu)如圖 3 所示。

圖 3 工業(yè) PC 機(jī)代替 CNC 與 PLC 的架構(gòu)示意圖

該方案中,CNC、PLC 的功能均在 PC 機(jī)上,以軟件控制方式實(shí)現(xiàn),PC 機(jī)具有超強(qiáng)的邏輯運(yùn)算能力,利用擴(kuò)展的總線接口,可與外部的驅(qū)動(dòng)單元相連接。軟件型控制系統(tǒng)為實(shí)時(shí)操作系統(tǒng),能夠?qū)?CPU 資源自主使用,借助 Windows 操作系統(tǒng),可完成畫面顯示、數(shù)據(jù)通信、邏輯掃描、控制任務(wù)等。該系統(tǒng)突出的特點(diǎn)是運(yùn)算功能強(qiáng)大,現(xiàn)場(chǎng)總線技術(shù)的運(yùn)用,豐富了控制系統(tǒng)對(duì)外圍輸入及輸出信號(hào)的監(jiān)控。

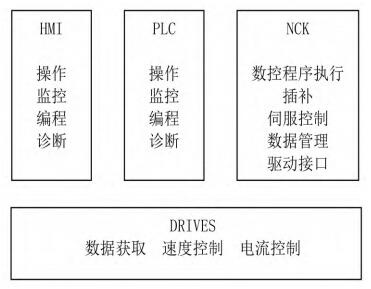

從硬件結(jié)構(gòu)、操作界面、編程方式、磨削功能等方面對(duì)上述 3 種改造方案進(jìn)行比較,確定將方案一作為本次軋輥磨床數(shù)控系統(tǒng)改造的主要方案,選用某機(jī)床廠提供的支撐輥磨床 MK84125,因?yàn)?840D 系統(tǒng)的通用性強(qiáng),能夠使現(xiàn)場(chǎng)設(shè)備保持正常運(yùn)轉(zhuǎn),加之系統(tǒng)價(jià)格較低,故將其作為首選。840D 數(shù)控系統(tǒng)由德國(guó)西門子公司研發(fā),功能強(qiáng)大,包括人機(jī)界面、可編程控制器、數(shù)控內(nèi)核、驅(qū)動(dòng)控制等。系統(tǒng)各部分功能如圖 4 所示。

圖 4 系統(tǒng)各部分功能示意圖

2. 2 操作界面的開發(fā)

選好數(shù)控系統(tǒng)后,依托相關(guān)的開發(fā)軟件,對(duì)操作界面進(jìn)行定義,通過(guò)操作界面的開發(fā),實(shí)現(xiàn)全面自動(dòng)化操作,以提升磨床的磨削效力及加工質(zhì)量,輔助用戶以分層方式管理機(jī)床。對(duì)軋輥磨床的加工工藝進(jìn)行融合設(shè)計(jì),包括工件中心自動(dòng)校正、砂輪自動(dòng)修整、磨削自動(dòng)循環(huán)、輥形偏差自動(dòng)測(cè)量與修整及補(bǔ)償,按照實(shí)際需求,對(duì)加工工序進(jìn)行靈活組合,實(shí)現(xiàn)不同軋輥及表面質(zhì)量的整合。操作界面由 6 個(gè)窗口組成,具體開發(fā)過(guò)程如下:

手動(dòng)調(diào)整。軋輥磨床在非磨削加工狀態(tài)時(shí),可運(yùn)用手動(dòng)調(diào)整窗口,以實(shí)現(xiàn)對(duì)磨床伺服軸、頭架主軸電機(jī)、砂輪主軸電機(jī)、測(cè)量臂等的手動(dòng)調(diào)整。

參數(shù)設(shè)置。該窗口的主要功能是設(shè)置軋輥磨床的基本參數(shù),由于參數(shù)對(duì)磨床的控制過(guò)程具有直接影響,故應(yīng)正確、合理進(jìn)行設(shè)置。大部分參數(shù)是在軋輥磨床調(diào)試期間完成設(shè)置,少部分參數(shù)需在特定情況下按磨床運(yùn)行特點(diǎn)修改設(shè)置[6]。在修改設(shè)置參數(shù)時(shí),用戶應(yīng)具備相應(yīng)的權(quán)限,參數(shù)修改完畢后予以保存,以替代之前的參數(shù)。

加工程序編輯。該窗口能夠編制軋輥磨床的加工程序,將系統(tǒng)提供的加工工序整合后,輸入最佳的磨削參數(shù),使軋輥加工實(shí)現(xiàn)最優(yōu)目標(biāo)。

曲線參數(shù)。該窗口能夠完成軋輥輥形曲線參數(shù)的錄入、修改、保存等操作。可編程的曲線類型包括平輻輥形、正弦輥輥形、錐度輥輥形、曲線輥形等。在默認(rèn)的情況下,系統(tǒng)保存數(shù)十條輥形參數(shù),用戶可對(duì)曲線進(jìn)行修改,并新增所需的曲線。

磨削。該窗口能夠?qū)堓伳ゴ沧詣?dòng)磨削加工過(guò)程進(jìn)行控制,系統(tǒng)裝載大量的程序,可提供多種控制方案,實(shí)現(xiàn)由簡(jiǎn)到繁的自動(dòng)磨削控制。

3、結(jié)束語(yǔ)

在軋輥磨床數(shù)控系統(tǒng)改造過(guò)程中,需合理應(yīng)用先進(jìn)的數(shù)控技術(shù),根據(jù)生產(chǎn)需要選擇最為適宜的系統(tǒng),達(dá)到改造目的,提高軋輥磨床的磨削精度,提升產(chǎn)品質(zhì)量。未來(lái)一段時(shí)期,要加大數(shù)控技術(shù)研究力度,逐步改進(jìn)完善,研發(fā)新技術(shù),使其更好地為工業(yè)生產(chǎn)服務(wù)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別