五軸聯動數控工具磨床加工精度影響因素仿真分析

2018-8-20 來源:北華大學機械工程學院 作者: 張耀娟,楊克,劉維維

摘要: 自主研發的五軸聯動數控工具磨床能夠實現對球頭立銑刀等多種硬度高、刃形復雜刀具的磨削加工,且一次裝夾完成所有的精加工。利用多體動力學理論分別建立磨床的多剛體動力學模型和剛柔耦合動力學模型。利用所建立的動力學模型,分析在其它因素相同,X、Y、Z 三軸在不同進給加速度、動靜質量比、主軸結合部不同相對剛度下的加工誤差。得到了 3 種影響因素對磨床加工精度的影響,研究結果對磨床的設計與結構優化具有一定的參考意義。

關鍵詞: 五軸數控工具磨床; 剛柔耦合動力學模型; 進給加速度; 動靜質量比; 剛度; 加工精度

0、 前言

在五軸聯動數控工具磨床加工的過程中,機床誤差,即刀具與被加工工件間在運動過程中產生的偏差。機床誤差是干擾機床加工精度的主要方面。利用多體動力學理論,建立五軸聯動數控工具磨床動力學模型,分析其誤差組成,得到刀具與被加工零件間的運動偏差。分析影響五軸聯動數控工具磨床加工精度的影響因素,為改善磨床精度提供一定的參考依據。

1、 多剛體動力學模型建模

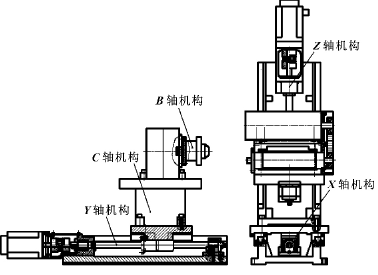

五軸聯動數控工具磨床采用臥式工作臺、外置支撐臺的形式,磨頭安裝在 Z 軸機構平臺上,Z 軸機構安裝在 X 軸機構平臺上,加工時,砂輪可實現 X 軸、Z 軸移動。工件裝在夾頭上,夾頭固定在B 軸機構上,B 軸機構固定在 C 軸機構上,C 軸機構固定在 Y軸機構上。工件既可以繞自己的軸線即 B 軸做回轉運動,又可以沿 Y 軸做直線運動,還可以隨支持臺回轉軸 C 軸運動,增加了磨頭主軸剛性的同時又提高了工件的定位精度。五軸聯動數控工具磨床結構示意圖如圖 1 所示。

圖 1 五軸聯動數控工具磨床結構示意圖

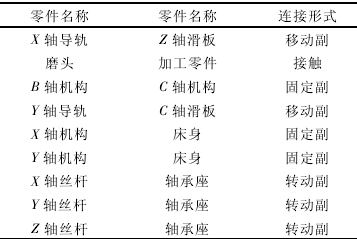

在三維建模軟件 Solid Works 中建立五軸數控工具磨床的三維 實 體 模 型,再 轉 化 成 多 體 動 力 學 軟 件ADAMS可以識別的中性文件,導入到 ADAMS 中建立五軸聯動數控工具磨床的仿真模型。根據五軸聯動數控工具磨床的工作原理和需要重點分析的結構,將五軸聯動數控工具磨床簡化成 X 軸機構、Y 軸機構、Z軸機構、B 軸機構、C 軸機構、機身 6 個部分。五軸聯動數控工具磨床多剛體動力學模型如圖 2 所示。各機構間模擬連接形式如表 1 所示,機床參數如表 2所示。

圖 2 五軸聯動數控工具磨床多剛體動力學模型

表 1 各機構模擬連接形式

表 2 機床主要參數

2 、剛柔耦合動力學模型建模

所建立的五軸聯動數控工具磨床剛體動力學建模在分析時,由于只考慮了各零部件間的相對運動關系,并沒有考慮到各零部件間相對運動時所產生的變形和阻尼,導致各剛體之間有確定的運動,即刀具能夠按照所規劃的路徑進行運動,所得到的磨床動態誤差為零。為了正確分析磨床的加工精度因素,需要建立五軸聯動數控工具磨床剛柔耦合動力學建模,即在考慮各零部件相對運動關系的同時又要考慮主要零部件的相對變形。作者在上述所建立的多剛體動力學模型的基礎上,將固定副和轉動副用考慮了變形在內的 Bush 力代替。所建立的五軸聯動數控工具磨床剛柔耦合動力學模型如圖 3 所示。

圖 3 五軸聯動數控工具磨床剛柔耦合動力學模型

3、加工精度影響因素分析

利用所建立的五軸聯動數控工具磨床多剛體動力學模型與剛柔耦合動力學模型,分析 X、Y、Z 三軸進給加速度、機構中移動部件與靜止部件質量之比以及主軸支撐部件間的相對剛度 3 個因素對五軸聯動數控工具磨床加工精度的影響。由于所建立的五軸聯動數控工具磨床多剛體動力學建模的加工誤差為零,所以以多剛體動力學模型為參考模型,在兩種模型刀具的質心位置分別設 A、B 兩點,通過分析 A、B兩點在相同工作條件下的位移差就可以得到相應的磨床加工誤差。

3. 1 進給加速度對加工精度的影響

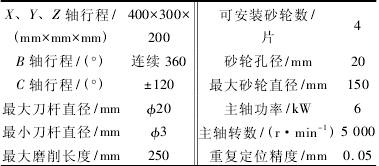

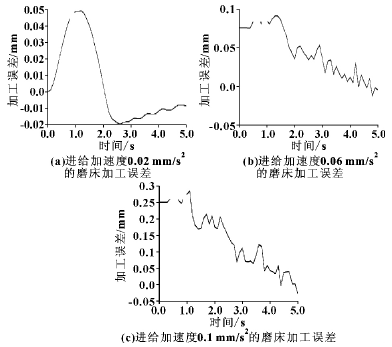

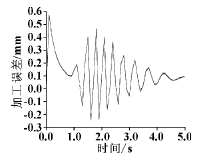

X 軸不同進給加速度磨床加工誤差如圖 4 所示。

圖 4 X 軸不同進給加速度磨床加工誤差

五軸聯動數控工具磨床屬于高精度機械,在高加工精度的前提下,為了提高加工效率,其進給加速度也要盡可能提高。根據自主研發磨床的 X、Y、Z 三軸行程以及設計所要求的加工效率,確定最小的進給加速度為 0. 02 mm/s2最大的進給加速度為 0. 1 mm/s2,取均值 0. 06 mm/s2。分別分析 X、Y、Z 三軸在0. 02、0. 06、0. 1 mm / s2加速度下的磨床加工誤差。仿真設置五軸聯動數控工具磨床對某一刀具的平面進行磨削,設置仿真時間 5 s,步長 50,分別提取多剛體動力學模型和剛柔耦合動力學模型的相關位移曲線,兩曲線相減后得到X 軸機構在 0. 02、0. 06、0. 1mm / s2加速度下的磨床加工誤差,如圖 4 所示。

從圖 4 可以看出隨著 X 軸進給加速度的不斷增大,磨床的加工誤差也隨之增大,而且加工誤差的振動程度也隨之增大。通信仿 真得到的 Y 軸機構在0. 02、0. 06、0. 1 mm / s2加速度下的磨床加工誤差如圖 5 所示。

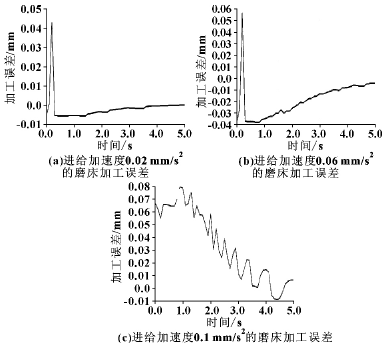

圖 5 Y 軸不同進給加速度磨床加工誤差

從圖 5 可以看出隨著 Y 軸進給加速度的不斷增大,磨床的加工誤差也隨之增大,而且加工誤差的振動程度也隨之增大。仿真得到的 Z 軸機構在 0. 02、0. 06、0. 1 mm / s2加 速 度 下 的 磨 床 加 工 誤 差 如 圖 6所示。綜上可以看出磨床的加工誤差隨著 X、Y、Z 三軸的進給加速度的增大而增大,而且加工誤差的波動程度也隨之加大,在 0. 02、0. 06、0. 1 mm/s23 種加速度下,加工誤差的最大值出現在 X 軸進給加速度為 1 mm/s2時,為 0. 4 mm。X 軸在 0. 02 mm/s2的進給加速度下,加工誤差為 0. 1 mm,Y 軸在 0. 06 mm/s2的進給加速度下,加工誤差為 0. 082 mm,Z 軸在 0. 1mm / s2的進給加速度下,加工誤差為 0. 08 mm,基本符合自主研發磨床的加工精度要求。所以,將自主研發磨床的 X 軸進給加速度設置為 0. 02 mm/s2,Y 軸進給加速度設置為 0. 06 mm/s2,Z軸進給加速度設置為0. 1 mm / s2,這樣既可以保證磨床有足夠的加工精度,又可以達到加工效率的設計要求。

圖 6 Z 軸不同進給加速度磨床加工誤差

3. 2 移動部件與靜止部件質量之比對加工精度的影響

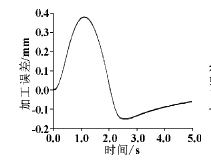

移動部件是指部件的質心相對于大地有位移變化的物體。對所建立的兩種五軸聯動數控工具磨床在進給加速度相同、移動部件與靜止部件質量之比分別為1 / 20、1 / 30、1 / 40 時進行仿真分析。仿真設置五軸聯動數控工具磨床對某一刀具的平面進行磨削,設置仿真時間 5s,步長 50,分別提取多剛體動力學模型和剛柔耦合動力學模型的相關位移曲線,兩曲線相減后得到對應的加工誤差,分別如圖 7—9 所示。

圖 7 動靜質量比為 1/20的磨床加工誤差

圖 8 動靜質量比為 1/30的磨床加工誤差

圖 9 動靜質量比為 1/40 的磨床加工誤差

從圖 7—9 可以看出,動靜質量越小,磨床的加工誤差也越小。這是因為機床的動靜質量比越大,相應的慣性矩也隨之增大,這對于在高速運轉的磨床精度有很大影響,特別是在磨床做加速和減速的過程中。所以降低五軸聯動數控工具磨床運動部件與靜止部件質量之比對于提高磨床的加工精度有重要作用。

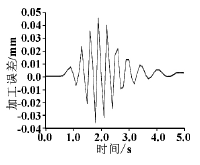

3. 3 主軸結合部相對剛度對加工精度的影響

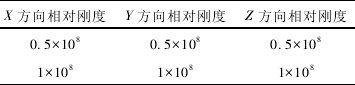

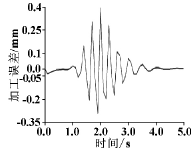

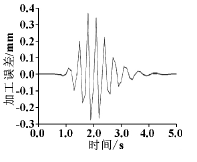

分別分析五軸聯動數控工具磨床在其它條件相同,只有主軸結合部相對剛度不同時磨床的加工誤差。根據結合部的零件材料,分析結合部相對剛度為0. 5×108和 1×108兩種情況下的加工誤差,如表 3 所示。仿真設置五軸聯動數控工具磨床對某一刀具的平面進行磨削,設置仿真時間 5 s,步長 50,分別提取多剛體動力學模型和剛柔耦合動力學模型的相關位移曲線,兩曲線相減后得到相應的加工誤差,如圖 10、11 所示。可以看出,主軸結合部相對剛度越大磨床的加工誤差越小,這是因為相對剛度越大對主軸的支撐作用越強,可以降低主軸與床身之間的相對位移,另外對主軸的振動也有一定的抑制作用。

表 3 主軸結合部相對剛度

圖 10 主軸結合部相對剛度 0. 5×108時磨床加工誤差

圖 11 主軸結合部相對剛度 1×108時磨床加工誤差

4 、結束語

針對自主研發的五軸聯動數控工具磨床,建立磨床的多剛體動力學模型和剛柔耦合動力學模型,分析X、Y、Z 三軸進給加速度、動靜質量比以及主軸結合部相對剛度對五軸數控工具磨床加工精度的影響。通過仿真分析發現:( 1) X、Y、Z 三軸進給加速度越大,機床的加工精度越低。將 X 軸進給加速度設置為 0. 02 mm/s2,Y 軸進給加速度設置為 06 mm / s2,Z 軸進給加速度設置為 0. 1 mm/s2,這樣既可以保證磨床有足夠的加工精度,又可以達到加工效率的設計要求。(2) 磨床動靜質量比 越小,磨 床 的 加 工 精 度越低.(3) 主軸結合部相對剛度越低,磨床的加工精度越低。在對進行磨床結構設計與優化時要對進給加速度、動靜質量比以及主軸結合部相對剛度 3 個影響因素進行考慮,為磨床的設計提供了一定的參考。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息