無偏差最小二乘法伺服控制系統(tǒng)參數(shù)辨識(shí)

2018-4-18 來源:合肥工業(yè)大學(xué) 作者:吳路路 韓江 田曉青 夏鏈

摘要:為準(zhǔn)確辨識(shí)伺服控制系統(tǒng)參數(shù),針對(duì)高性能運(yùn)動(dòng)控制算法的要求,在分析典型伺服控制系統(tǒng)結(jié)構(gòu)模型基礎(chǔ)上,基于“庫侖摩擦+黏性摩擦”模型,設(shè)計(jì)了無偏差最小二乘方法,研究其在“工控機(jī)+運(yùn)動(dòng)控制卡”數(shù)控系統(tǒng)平臺(tái)上的實(shí)現(xiàn)方法。實(shí)時(shí)采集電機(jī)角速度數(shù)據(jù),利用設(shè)計(jì)的方法估算伺服系統(tǒng)轉(zhuǎn)動(dòng)慣量、黏性摩擦和庫侖轉(zhuǎn)矩,通過角速度重構(gòu),對(duì)比理論計(jì)算和實(shí)際測(cè)量角速度,驗(yàn)證參數(shù)辨識(shí)的有效性和準(zhǔn)確性。理論分析和實(shí)驗(yàn)結(jié)果表明,所設(shè)計(jì)的參數(shù)辨識(shí)方法能夠準(zhǔn)確辨識(shí)系統(tǒng)參數(shù)。

關(guān)鍵詞:伺服控制;無偏差最小二乘法;角速度重構(gòu);參數(shù)辨識(shí)

0、引言

設(shè)計(jì)高性能的伺服驅(qū)動(dòng)控制系統(tǒng),需要準(zhǔn)確辨識(shí)執(zhí)行機(jī)構(gòu)的動(dòng)力學(xué)參數(shù)。起初,控制系統(tǒng)都是基于偏差調(diào)節(jié)的反饋控制方式,為了降低運(yùn)動(dòng)軌跡的輪廓誤差,要求各運(yùn)動(dòng)軸有匹配的閉環(huán)動(dòng)態(tài)響應(yīng)。隨后,在傳統(tǒng)反饋控制器的基礎(chǔ)上,人們又提出前饋控制算法,即在控制器中引入了預(yù)估前饋數(shù)據(jù)。Tomizuka提出了一種零相位誤差前饋控制器(ZPETC),通過在前饋控制器中輸入零點(diǎn)來補(bǔ)償閉環(huán)系統(tǒng)的不穩(wěn)定零點(diǎn),增加控制系統(tǒng)的帶寬,提高伺服系統(tǒng)的跟蹤精度。然而,對(duì)于ZPETC控制算法而言,如果想要設(shè)計(jì)具有較強(qiáng)魯棒性的控制器,需要準(zhǔn)確獲取反饋系統(tǒng)的模型參數(shù)。

Ramesh等指出,如果控制系統(tǒng)參數(shù)與實(shí)際控制對(duì)象的參數(shù)不匹配,則使用前饋控制器反而會(huì)降低系統(tǒng)的控制精度,即使采用最小方差(generalised minimum variance)和極點(diǎn)配置方法設(shè)計(jì)系統(tǒng)控制器,如果想獲得較好的控制性能也需精確知曉控制對(duì)象的參數(shù)。從工業(yè)上廣泛使用的 P、PI、PID 控制器,到較為復(fù)雜的 ZPETC 控制器,再到更復(fù)雜的集成控制器,雖然各種控制算法都有一定的抗干擾能力,但對(duì)于突變的干擾來說,這些控制算法都需要一定的時(shí)間來消除突變干擾的影響。在圓弧插補(bǔ)的過象限處和線性輪廓拐角處,運(yùn)動(dòng)軸方向改變,摩擦力方向會(huì)隨之發(fā)生突變,由于無法及時(shí)消除摩擦力的影響,該位置的精度會(huì)顯著降低。解決這一問題的方式就是利用已知的信息(如插補(bǔ)的參考位置、速度),提前預(yù)估即將產(chǎn)生的干擾情況,通過前饋補(bǔ)償?shù)姆绞絹硐蛔兏蓴_對(duì)系統(tǒng)運(yùn)動(dòng)精度的影響。然而,對(duì)于這種提前補(bǔ)償?shù)姆绞剑枰A(yù)先獲取突變干擾的特征。就進(jìn)給系統(tǒng)中因運(yùn)動(dòng)方向改變而發(fā)生突變的摩擦干擾而言,需要提前掌握摩擦的特征才能進(jìn)行補(bǔ)償。

本文通過最小二乘法辨識(shí)進(jìn)給驅(qū)動(dòng)系統(tǒng)的動(dòng)力學(xué)模型參數(shù)和摩擦干擾的特征參數(shù),進(jìn)給系統(tǒng)模型采用典型模 型,摩擦干 擾 模型采用 “庫侖摩擦+黏性摩擦”模型。模型辨識(shí)實(shí)驗(yàn)在基于“工控機(jī)+運(yùn)動(dòng)控制卡+伺服電機(jī)”的運(yùn)動(dòng)控制平臺(tái)上實(shí)現(xiàn),通過重構(gòu)電機(jī)運(yùn)行速度,驗(yàn)證模型辨識(shí)的有效性。

1、伺服控制系統(tǒng)建模

伺服控制系統(tǒng)模型采用在實(shí)際應(yīng)用中廣泛使用的慣量阻尼模型,摩擦模型則采用“庫侖摩擦+黏性摩擦”的結(jié)構(gòu)。摩擦是影響進(jìn)給系統(tǒng)控制精度的主要干擾因素,因此本文主要考慮摩擦因素,忽略測(cè)量噪聲、量化誤差等次要因素對(duì)模型參數(shù)的影響。

1.1 伺服系統(tǒng)模型

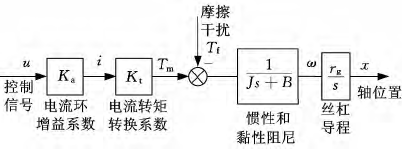

圖1所示的進(jìn)給驅(qū)動(dòng)系統(tǒng)模型在伺服控制系統(tǒng)中廣泛使用,系統(tǒng)中等效轉(zhuǎn)動(dòng)慣量為、黏性摩擦因數(shù)為B。u是輸入的電壓控制信號(hào),由于伺服驅(qū)動(dòng)系統(tǒng)的電流環(huán)帶寬在幾千赫茲以上,遠(yuǎn)高于系統(tǒng)的采樣頻率,因此電流環(huán)可簡(jiǎn)化成一個(gè)比例放大環(huán)節(jié),比例系數(shù)為 Ka。經(jīng)過驅(qū)動(dòng)器的放大作用,在電機(jī)電樞中產(chǎn)生電流i,電機(jī)轉(zhuǎn)動(dòng)形成驅(qū)動(dòng)轉(zhuǎn)矩 Tm,電機(jī)的轉(zhuǎn)矩常數(shù)為 Kt。 除了電機(jī)產(chǎn)生的驅(qū)動(dòng)轉(zhuǎn)矩 Tm外,導(dǎo)軌、絲杠、軸承上的摩擦力會(huì)在電機(jī)軸上產(chǎn)生干擾轉(zhuǎn) 矩 Tf,驅(qū) 動(dòng) 轉(zhuǎn) 矩Tm 和干擾轉(zhuǎn)矩Tf共同作用驅(qū)動(dòng)電機(jī)軸轉(zhuǎn)動(dòng)。轉(zhuǎn)動(dòng)角速度為ω,電機(jī)軸連接導(dǎo)程為rg的滾珠絲杠副,經(jīng)由絲杠將角速度轉(zhuǎn)化為伺服系統(tǒng)的直線運(yùn)動(dòng)速度,直線運(yùn)動(dòng)速度為x·,經(jīng)過一個(gè)積分環(huán)節(jié)得到伺服軸的位置x。

圖1 伺服控制系統(tǒng)模型

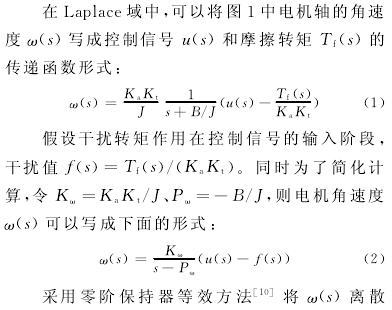

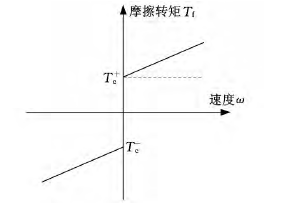

1.2 摩擦模型

文獻(xiàn)中對(duì)各種摩擦模型做了詳細(xì)的闡述,“庫侖摩擦 + 黏性摩擦”模型能夠較準(zhǔn)確地反映摩擦特性,相比其他摩擦模型而言結(jié)構(gòu)簡(jiǎn)單,用較少的參數(shù)體現(xiàn)摩擦的特征,在工程中得到較廣泛的使用。

文獻(xiàn)從工程實(shí)用角度采用圖2所示的模型,很好地補(bǔ)償了摩擦的影響,摩擦轉(zhuǎn)矩Tf與軸轉(zhuǎn)速ω在一定程度上成線性關(guān)系。

圖2 摩擦模型

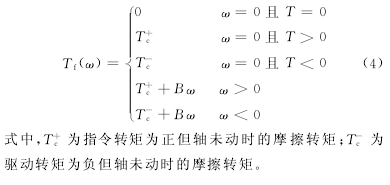

當(dāng)驅(qū)動(dòng)轉(zhuǎn)矩小于庫侖摩擦轉(zhuǎn)矩Tc時(shí),伺服系統(tǒng)運(yùn)動(dòng)軸處于停止?fàn)顟B(tài),當(dāng)軸運(yùn)動(dòng)后,隨著角速度值增加,摩擦轉(zhuǎn)矩成現(xiàn)線性比例增長(zhǎng),直線的斜率為進(jìn)給驅(qū)動(dòng)系統(tǒng)的黏性摩擦因數(shù) B,當(dāng)運(yùn)動(dòng)方向發(fā)生改變時(shí)摩擦轉(zhuǎn)矩發(fā)生突變。摩擦轉(zhuǎn)矩與角速度的關(guān)系如下公式所示:

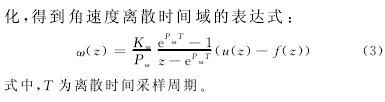

2、系統(tǒng)參數(shù)辨識(shí)

利用圖1所示的伺服系統(tǒng)模型和圖2所示的摩擦模型,在一個(gè)簡(jiǎn)化的伺服系統(tǒng)上進(jìn)行參數(shù)辨識(shí)實(shí)驗(yàn)。系統(tǒng)辨識(shí)采用兩種方式:簡(jiǎn)單最小二乘法和無偏差最小二乘法。簡(jiǎn)單最小二乘法忽略庫侖摩擦的影響,默認(rèn) Tc=0,實(shí)際辨識(shí)過程中只需估算轉(zhuǎn)動(dòng)慣量和黏性摩擦因數(shù)值;無偏差最小二乘法考慮摩擦干擾的影響,需要估算慣量、黏性摩擦因數(shù)和庫侖摩擦值。

2.1 簡(jiǎn)單最小二乘法系統(tǒng)參數(shù)辨識(shí)

采用簡(jiǎn)單最小二乘法忽略運(yùn)動(dòng)方向改變時(shí)的摩擦突變的影響,認(rèn)為 Tc=0。

根據(jù)式(3),如果

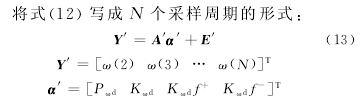

2.2 無偏差最小二乘法系統(tǒng)參數(shù)辨識(shí)

在實(shí)際工作過程中,由于干擾的存在可能會(huì)使得估算值出現(xiàn)較大偏差,故需要考慮干擾對(duì)估算值的影響,此時(shí)式(3)寫成如下形式:

3、參數(shù)辨識(shí)實(shí)驗(yàn)

通過兩種方法辨識(shí)伺服控制系統(tǒng)的轉(zhuǎn)動(dòng)慣量和黏性阻尼系數(shù),與平臺(tái)的實(shí)際轉(zhuǎn)動(dòng)慣量對(duì)比,驗(yàn)證無偏差方法的準(zhǔn)確性;然后將兩種方法辨識(shí)的結(jié)果分別代入到伺服系統(tǒng)模型中,根據(jù)輸入指令計(jì)算系統(tǒng)的理論輸出速度,并分別與實(shí)際采集的速度作對(duì)比,分析兩種方法的速度偏差,驗(yàn)證無偏差方法的有效性。

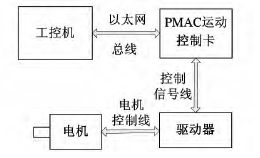

3.1 實(shí)驗(yàn)平臺(tái)

伺服系統(tǒng)參數(shù)辨識(shí)實(shí)驗(yàn)是在基于“工控機(jī)+運(yùn)動(dòng)控制卡+伺服電機(jī)”的平臺(tái)上進(jìn)行的,如圖3所示。工控機(jī)通過以太網(wǎng)總線向運(yùn)動(dòng)控制卡發(fā)送控制指令,運(yùn)動(dòng)控制卡根據(jù)指令值控制電機(jī)運(yùn)轉(zhuǎn),實(shí)時(shí)采集電機(jī)編碼器反饋的脈沖值,根據(jù)反饋值計(jì)算電機(jī)實(shí)際轉(zhuǎn)動(dòng)的角速度;將電機(jī)的實(shí)際角速度實(shí)時(shí)反饋給工控機(jī),工控機(jī)將對(duì)應(yīng)時(shí)刻的角速度值寫入相關(guān)文檔,用于相關(guān)參數(shù)辨識(shí)。

圖3 實(shí)驗(yàn)平臺(tái)結(jié)構(gòu)

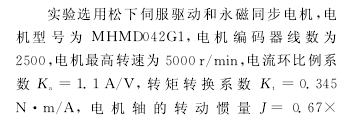

3.2 參數(shù)辨識(shí)

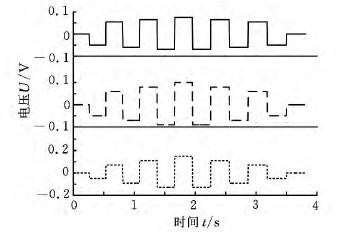

實(shí)驗(yàn)輸入的指令是一系列階躍電壓信號(hào),指令電壓先增大再減小,共進(jìn)行3組實(shí)驗(yàn),如圖4所示。3組實(shí)驗(yàn)中,指令電壓值從0增加到每組實(shí)驗(yàn)的最大值,再減小到0,相應(yīng)階躍點(diǎn)的控制電壓值如表1所示,3組實(shí)驗(yàn)的最大值分別為75mV、100mV 和150mV,最小值為0。

圖4 3組實(shí)驗(yàn)指令電壓信號(hào)

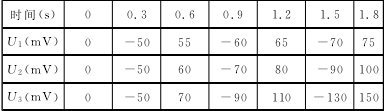

表1 指令電壓值

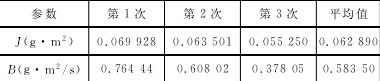

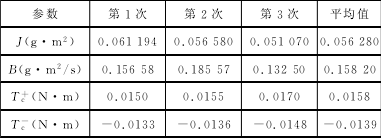

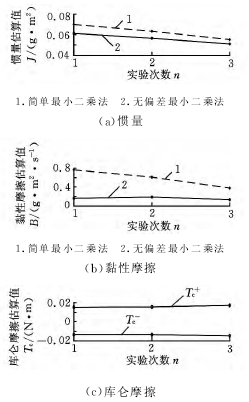

利用 PMAC 運(yùn)動(dòng)控制卡實(shí)時(shí)采集電機(jī)的速度值,利用式(7)和式(14)分別對(duì)系統(tǒng)的參數(shù)進(jìn)行估算,得到轉(zhuǎn)動(dòng)慣量、黏性摩擦和庫侖摩擦轉(zhuǎn)矩的估計(jì)值。表2是通過簡(jiǎn)單二乘法獲得的轉(zhuǎn)動(dòng)慣量和黏性摩擦值。表3是通過無偏差最小二乘法得到的轉(zhuǎn)動(dòng)慣量、黏性摩擦值和庫侖摩擦轉(zhuǎn)矩值。圖5是3組實(shí)驗(yàn)的估算值對(duì)比圖。

表2 簡(jiǎn)單最小二乘法估算值

表3 無偏差最小二乘法估算值

圖5 實(shí)驗(yàn)數(shù)據(jù)對(duì)比

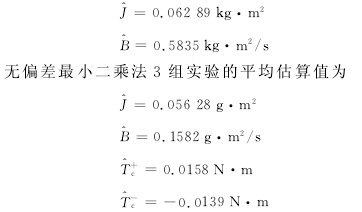

對(duì)比3組實(shí)驗(yàn)的估算值,簡(jiǎn)單最小二乘法得到的轉(zhuǎn)動(dòng)慣量和黏性摩擦值相對(duì)較大,且3組實(shí)驗(yàn)結(jié)果存在較大差異,無偏差最小二乘法3組實(shí)驗(yàn)得到的估算值波動(dòng)較小,三次實(shí)驗(yàn)的結(jié)果基本一致。由表2可得簡(jiǎn)單最小二乘法3組實(shí)驗(yàn)的平均估算值為

對(duì)比實(shí)際和辨識(shí)所得的伺服控制平臺(tái)的轉(zhuǎn)動(dòng)慣量值,從以上的估算結(jié)果可以看出,兩種方式估算得到的轉(zhuǎn)動(dòng)慣量值都很接近實(shí)際值,兩種方式都能很好地辨識(shí)系統(tǒng)的轉(zhuǎn)動(dòng)慣量。然而,簡(jiǎn)單最小二乘方式辨識(shí)得到的轉(zhuǎn)動(dòng)慣量和黏性摩擦的值相對(duì)無偏差方式較大,而且3次辨識(shí)的結(jié)果差別較大。簡(jiǎn)單最小二乘法未考慮庫侖摩擦的影響,將庫侖摩擦的影響轉(zhuǎn)化成黏性摩擦的影響,致使黏性摩擦和轉(zhuǎn)動(dòng)慣量 值增大并使得結(jié)果波動(dòng)較大。

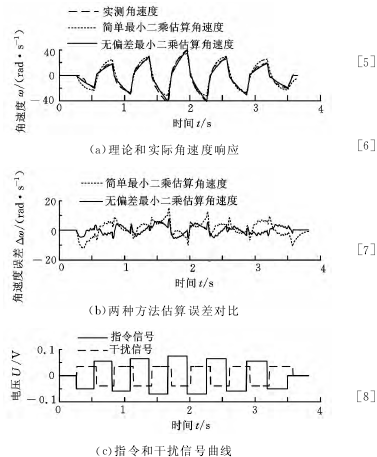

為了驗(yàn)證辨識(shí)參數(shù)的有效性和準(zhǔn)確性,將辨識(shí)獲得的參數(shù)代入到理論模型中,根據(jù)輸入的電壓指令計(jì)算并重構(gòu)理論角速度,將理論角速度與實(shí)測(cè)角速度相比較,結(jié)果如圖6所示。

采用簡(jiǎn)單最小二乘方式重構(gòu)的角速度最大誤差值為15rad/s,無偏差方式重構(gòu)的角速度誤差值為7rad/s,不到前一種方式 的一 半,采 用 無 偏 差 方式辨識(shí)獲得的參數(shù)重新構(gòu)建的角速度與實(shí)際的角速度相符度更高,更能準(zhǔn)確地描述實(shí)際伺服系統(tǒng)。

采用無偏差方式估算的參數(shù)計(jì)算得到的理論角速度曲線更接近實(shí)測(cè)角速度曲線,而且角速度誤差波動(dòng)更小。

圖6 角速度重構(gòu)與分析圖

4、結(jié)語

本文分析了伺服控制系統(tǒng)結(jié)構(gòu)模型,采用無偏差最小二乘方法,基于“庫侖摩擦+黏性摩擦”模型,辨識(shí)伺服控制系統(tǒng)參數(shù)。研究了最小二乘法參數(shù)辨識(shí)在“工控機(jī)+運(yùn)動(dòng)控制卡”數(shù)控平臺(tái)上的實(shí)現(xiàn)方法,從理論和實(shí)驗(yàn)的角度分析了辨識(shí)方法的準(zhǔn)確性。通過辨識(shí)實(shí)驗(yàn)獲得系統(tǒng)的參數(shù),并將估算得到的系統(tǒng)參數(shù)代入系統(tǒng)模型,重構(gòu)電機(jī)角速度。實(shí)驗(yàn)結(jié)果表明,所采用無偏差最小二乘方法可以更準(zhǔn)確地辨識(shí)系統(tǒng)的參數(shù)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別