基于Web的智能工廠機床遠程監控技術研究

2018-3-29 來源:中車南京浦鎮車輛有限公司,南京康賽飛爾電 作者:馬曉光 徐力 盧虓宇 高孫權

摘要:提出了一種基于Web的智能工廠機床遠程監控解決方案,設計了三層網絡架構并描述了各層的作用,分析了所采用的關鍵技術,包括OEM二次開發技術、Socket技術及ActiveX技術。在此基礎上,利用VB開發了開放型CNC中央控制軟件及CNC機床OEM應用軟件,并采用htm15與Java技術設計了基于B/S架構的Web應用程序系統,運行結果表明:系統穩定可靠,能滿足應用需求。

關鍵詞:Web 智能工廠 機床 遠程監控

在18世紀60年代,人類爆發了第一次工業革命,即工業1.0一用蒸汽機、機械裝置進行生產。第二次與第三次工業革命分別開辟了流水線電氣自動化和信息化的領域。每一次工業革命的爆發都是起因于當時日益增長的社會發展需求與落后的社會生產力之間的矛盾。當今,自動化技術與信息化技術的高速發展,預示著人類將迎來第四次工業革命一一工業4.0 。

工業4.0是由德國政府在2013年漢諾威工業博覽會上首次提出的,主要包括智能工廠和智能生產兩人主題其中,智能生產屬于企業的運營、研發和管理等宏觀層面,智能工廠則是由生產過程管控與數字化設備網絡化分布式實現,范圍在車間,是具體的生產執行層。

智能工廠是未來工廠的發展方向,以控制技術為載體將自動化技術與信息化技術進行融合,而基于計算機的控制技術為未來的工業自動化解決方案提供了最佳的控制架構。德國西門子SINUME系列數控系統在國內應用廣泛,尤其是基于計算機的840D數控系統以其優越的開放性、擴展性、接口性能及穩定性,成為高端數控設備的首選系統。

筆者以某鐵路客車生產企業輪軸生產線為背景,以840D數控系統為研究對象,開展基于Web的軟硬件結合遠程監控技術研究,為實現智能化工廠奠定基礎。

1、SINUMERIK 840D數控系統原理

1.1 系統軟件框架

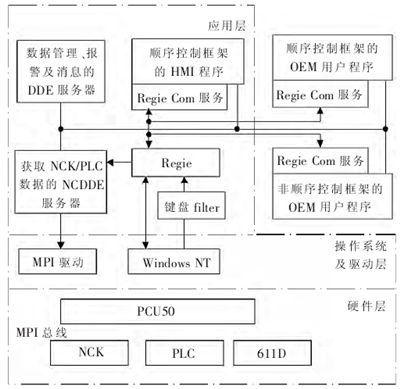

系統的運行狀態數據以NC數據塊變量的形式存儲于NCK中.因此人機交互裝置MMC可以通過BTISS接口來存取NCK中的各個變量,從而實現對機床系統變量的交互,這一功能主要依靠西門子公司的一套安裝在MMC中的HMI軟件實現HMI軟件架構。如圖1所示,主要由硬件層、操作系統及驅動層、應用層三個部分組成,從應用層中可以看出,安裝在MMC中的HMI軟件是通過獲取NCDDE服務器中的NC/PLC數據來實現對機床的監視與控制的。根據此原理,筆者以NCDDE服務器為橋梁,利用西門子提供的OEM軟件開發用戶程序實現與NC/PLC之間的通信。

圖1 HMI軟件框架

1 .2 系統通信原理

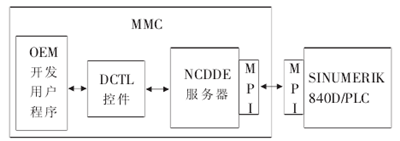

由于HMI軟件中包含的NCDDE服務器并沒有提供外露的通信接口.因此必須找到它的接口才能使開發的OEM用戶程序能夠通過NCDDE服務器來建立與NC/PLC的通信連接。840D數控系統中的NCDDE服務器提供了多種通信服務,使HMI軟件能夠與NCK/PLC建立連接.通信原理如圖2所示。

圖2 HMI軟件通信原理

1.3 系統開發原理

從圖2可以看出,NCDDE服務器提供的通信服務類型主要包括域服務、變量服務和PI服務其中域服務主要通過IMC文件、IDAS和文件瀏覽控件實現從HMI復制文件到NCK,或NCK從數據管理器復制文件到HMI變量服務通過DCTL控件與OPC數據存取獲取機床NC ,PLC與驅動的數據。PI服務通過IMC命令執行機床的NC程序與PLC程序木項目選擇變量服務與PI服務來分別實現數控機床的運行狀態監視及自動控制。 變量服務中提供了兩種HMI軟件訪問NC/PLC的通信方式:OPC與DCTL控件通信方式。OPC方式具有良好的開放性及強大的功能,但是其編程工作量大,對編程人員有很高的要求。DCTL控件是專為840D數控系統人機界面設計提供的一種控件,很容易實現用戶程序與數控系統之間的通信。筆者使用DCTL控件進行HMI軟件的二次開發。開發原理如圖3所示。

圖3 HMI軟件二次開發原理

2、遠程監控系統總體網絡架構

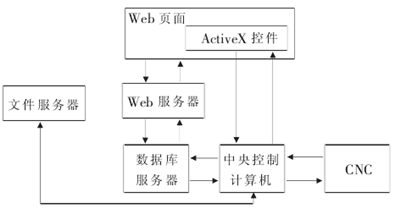

基于Web的智能工廠機床遠程監控系統采用三層架構,如圖4所示。第一層為車間設備層,包括機床、工業以太網與交換機等。第二層為監控層,包括中央控制計算機、Web服務器、數據庫服務器及文件服務器等。第三層為客戶端層,用戶只需要在客戶終端計算機上安裝IE6.0及以上版木的瀏覽器,就能夠訪問Web服務器,從而能夠對機床進行遠程監控。

圖4 遠程監控系統網絡總體架構

圖5 遠程監控系統工作原理

如圖5所示,用戶通過瀏覽器輸入正確的IP地址及通過身份驗證后進入車間或企業的Web服務器,這時Web服務器將含有相應功能的AetiveX控件頁面下載到瀏覽器中,AetiveX立即運行,與中央控制計算機及CNC三者之間自動建立基于客戶/服務器模式的套接字(Socket)通信,保證了數據傳輸的可靠性、穩定性和實時性。

3、采用的關鍵技術

3.1 OEM二次開發技術

840D系統中用于任務管理的高級程序Regie主要包括基木服務程序、區域應用程序、動態鏈接庫,負責在初始化文件中讀取所需的參數,對系統初始化、系統通電、加載MMC和動態鏈接庫、啟動應用程序、系統配置、區域切換等任務進行管理。筆者主要從Regie中的區域應用程序入手,進行840D數控系統用戶程序的二次開發,主要包括以下三種程序:

(1)VB創建的嵌入在順序控制框架下的OEM應用程序。

(2)VB/VC創建的運行于Windows的用戶程序。

(3) Windows下的其它標準應用程序,如EXCEL或記事本程序等。

根據本系統的設計需求,選擇第一種開發方案。

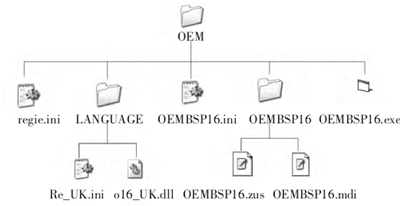

840D為用戶提供的二次開發文件系統(OEM)結構如圖6所示,共包含7個文件,用戶通過對這些文件進行合理編輯、處理,嵌入HMI軟件系統中,從而實現二次開發功能,滿足個性化需求。

圖6 OEM文件系統結構

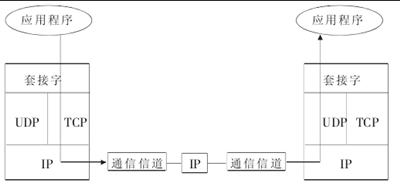

3.2 Socket技術

Socket是TCP/IP協議傳輸層所提供的API接口,是網絡間通信的基石。Socket接口定義了許多函數或例程,TC P/IP上層的一些應用軟件都是通過Socket來完成的,可用于各種主流操作系統(Windows、 DOS、UNIX ,SUN OS等),通信模型如圖7所示。Socket提供一套原語供用戶編程調用和訪問系統資源,并用于開發與網絡有關、實時性要求高的應用軟件。

圖7 Socket通信模型

Socket包含三種類型的套接口,提供不同的網絡服務方式。流式套接字(SOCK_ STREAM)提供牢靠的、以連接為基礎的通信方式,能夠保證邏輯分組的有序性和傳輸過程的正確性。用戶數據套接字(SOCK-DGRAM)沒有連接機制,網絡數據即時發送,數據之間是獨立的,也不提供有序的數據分組。原始套接字(SOCK-RAW)直接操作位于底層的通信協議,常在協議中開發使用。

中央控制計算機與各個機床之間需要事先建立網絡連接,才能執行中央控制計算機端的控制任務。中央控制計算機采用服務器模式,機床采用客戶端模式,同時為了保證在互聯網上控制命令與數控程序數據傳輸的可靠性,設計中采用流式套接字的網絡服務方式。

3.3 ActiveX技術

AetiveX建立在Microsoft公司提出的COM/DCOM(組件/分布式組件對象模型)和OLE(對象的鏈接與嵌入)兩項技術的基礎上,進而在Web上發展起來。AetiveX是一個能夠使軟件部件在網絡環境中進行交互的技術集,與具體的編程語言無關。針對互聯網應用開發技術,AetiveX被廣泛應用于Web服務器及客戶端的各個方面。

AetiveX控件是一個提供特定功能的二進制對象,如同一個計算機程序一樣,可以被加入到客戶/服務器應用程序、Web應用程序及使JavaScript和Vbscript的Web頁中,當通過瀏覽器(如IE )請求包含AetiveX控件的Web臾時,IE會自動檢測此控件是否已經注冊在系統的注冊表中,如果已注冊將立即啟動此控件,否則會將此控件下載并注冊到系統中。利用腳木描述語言(Script )可以在控件之間及客戶端與服務器之間設置屬性(Property )、調用方法(Method)和激活事件(Event)進行通信。

4、系統軟件開發及其應用

遠程監控系統軟件開發主要包括兩部分:前臺開發與后臺開發。前臺開發是在Drearnweaver開發環境下利用htrnl5文木標記語言進行系統用戶界面的開發,同時調用ActiveX控件;后臺開發是在MyEclipse 10開發環境下利用Java語言實現連接mysql數據庫并處理業務邏輯。

為了驗證機床遠程監控系統的應用效果,筆者以輪軸柔性生產線上的2臺成型磨床(數控系統為西門子840D)為對象進行了聯網測試,圖8為監測軟件測試現場。

圖8 監測軟件測試現場

5、結束語

基于計算機的開放式數控機床應用日益廣泛,研究該類機床在遠程網絡下的監控系統具有很好的應用前景。筆者以西門子840D數控系統為研究對象,提出了一種基于Web的智能工廠機床遠程監控系統設計方案,著重論述了系統的總體網絡框架與相關的關鍵技術,使用戶能夠遠程對數控系統進行監控,對智能工廠的具體實施進行了探索和嘗試本系統應用到某鐵路客車生產企業的輪軸生產線上,目前系統運行穩定可靠,達到了預期的效果和設計目的.

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com