有關精密臥式加工中心產品的研究

2022-8-31 來源:沈陽機床(集團)有限責任公司 作者:張麗麗

一、概述

隨著裝備制造業的發展,僅適用于單件、小批量、精加工生產的傳統坐標鏜的市場逐漸縮小,取而代之的是包括精密臥式加工中心在內的精密(坐標)加工中心。

該類加工中心適用于軍工、航空航天、核電、船舶、汽車、能源、機床、刀具模具及機器制造業精密零件加工,如箱體類、盤套類、板件及模具類等復雜零件的中、小批量精密加工,特別適用于尺寸、形狀和位置精度要求高的孔系加工。五軸產品可進行模具制造行業復雜型面加工、航空航天領域鋁合金與鈦合金的高精度和高速加工、醫療器械領域淬火鋼和不銹鋼等特殊材料加工、風電行業的葉片加工等。

近年來,精密臥式加工中心向著高精度、高剛性、高速度、高可靠性、高柔性等方向不斷發展。目前,世界知名的該類機床制造商有日本安田(YASDA)、瑞士迪克西(DIXI)等。

二、主要競爭對手產品及特點

1.日本安田

公司產品應用于模具、航空航天、機械加工、精密零件等行業。追求亞微米精度的超高精度、高生產率的自動化、高超加工技術的多功能化,是安田的研發理念。

(1)精密臥式加工中心系列。

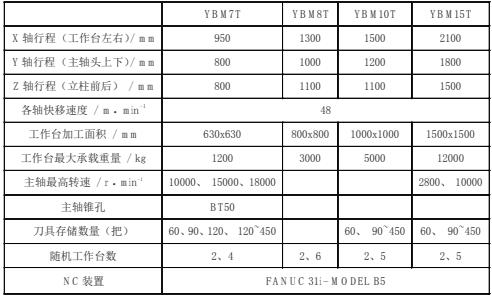

機床主要技術參數如表 1 所示。具體結構如圖 1 所示。該類機床適用于機床主要部件、注塑機主要部件、壓縮機殼、印刷機架等的加工。

圖 1 YBM 系列精密臥式加工中心

表 1

YBM10T : 高承重(5t)。YBM15T: 承重達 12t,適用于重型工件的高速、高精度的加工定位,達到坐標鏜分度精度。

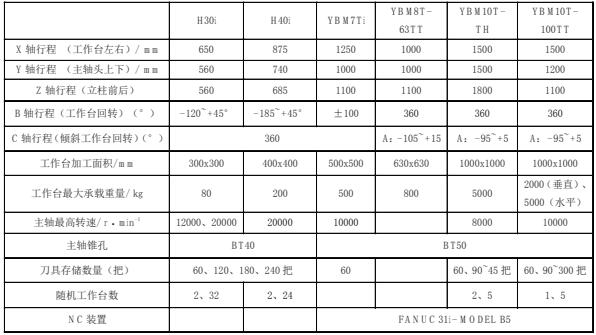

(2)臥式五軸加工中心系列。機床主要技術參數如表 2 所示。其結構外形如圖 2 所示。

圖 2 YBM T-TH 系列精密臥式五軸加工中心

表 2

YBM10T-TH : 高承重(5t),適用于中大型工件的高精度多面加工。

YBM10T-100TT: 適用于飛機零件、難加工和復雜零件。

H30i-32PLS 分上下三層,最多可存放 32面工作臺 ;H40i-24PL 分上下三層,最多可存放24 面工作臺,節省空間和長時間的無人操作特性,實現加工的最佳性價比。

(3)主要技術特點

1)高剛性、高精度主軸

傳統的主軸預加負載方式,由于受到主軸轉速增加引起熱量溫度上升造成預載增加的制約,而不得已采用盡量減少主軸初期預載這種有悖于主軸功能的方法。

公司開發的預載自動調整型高速主軸,低轉速時大預加負載,高速旋轉時根據軸承發熱量自動調整預加負載,實現低轉速重切削,高轉速低發熱高精度旋轉。主軸驅動電機和主軸通過柔性聯軸節高度同軸連接,實現全轉速范圍高精度旋轉,使高硬度材料的高精度加工成為可能,在加工中發生軸向切削力反向時也能保持高精度加工。

2)高剛度機床結構

床身 : 采用最簡單的 “H” 型結構 , 側面結構壁厚 90mm, 上部水平結構壁厚 40mm, 具有極高剛性 , 保證立柱移動時不變形。各部結構熱容積相同 , 并預設恒溫系統管道 , 保證床身在室溫變化時不產生扭曲或彎曲變形。

導軌 : 機床精度及精度保持性取決于導軌。機床導軌由淬火軸承鋼制成 , 經精心磨削、手工拋光后 , 導軌表面具有極高表面粗糙度 , 為定位精度及其持久性奠定了堅實基礎。

經高精度加工的導軌安裝在經過手工精密刮研的具有準確直線度的床身、滑鞍、立柱的導軌安裝面上。在承重的 X 軸及 Z 軸上 , 配有承重檢測系統 , 根據承重自動調整導軌面壓 , 實現大、重零部件的高速移動。

立柱 : 立柱導軌左右并非完全平行 , 而是稍呈 “鼓形”。無論主軸箱位于哪個位置 , 主軸箱兩側將受到恒定預加負載。主軸變形小,定位精度高。

3)工作臺夾緊機構

工作臺夾緊機構由 120~175mm 厚的優質鑄鐵制成的高剛性工作臺以及夾緊構造系統構成。該系統采用弧齒聯軸節盤定位工作臺于底盤,通過聯軸節盤圓周上帶 30°壓力角的弧齒以無齒隙咬合實現工作臺高精度定位。工作臺與底盤的結構一體化結構,保證高剛性夾緊,以及良好的振動衰減性。同時具有工作臺交換的高重復定位精度,實現長時間的無人高精度加工。

4)機身溫控裝置

機床在工廠里所處的設置環境對機身精度有很大影響。比如強烈的室溫變化、室內上部下部的溫差、來自頂棚與墻壁的熱輻射等,都會使機械不斷發生熱變形,并左右它的精度。安田產品的機身溫控裝置可將工廠環境對機身影響局限在最小范圍內,通過在機身上循環的冷媒把主要部位控制在室溫的 ±0.2℃以內,以防機身急劇變形,實現長期的穩定高精度加工。

5)控制系統 “YASDA MiPS”

為實現高生產率和高度自動化而獨創的控制系統 “YASDA MiPS” 具有便于機械日常維護的“維護演示功能”,能發現機械故障并以畫面顯示故障部位的 “自診斷功能”,管理刀具、監視加工動力情況的 “管理功能”,而且還在進一步增加新的加工支持功能,進行更高水平的機械控制。這些功能還可以與互聯網對接。

6)驅動系統

加工中心 X、Y、Z 軸采用雙伺服電動機 , 雙絲杠驅動 , 結構重心與驅動中心重合 , 保證驅動精度。X、Y、Z 軸定位精度依據 VDI/DGQ3441標準實測值為 3.9μm。

2.瑞士迪克西

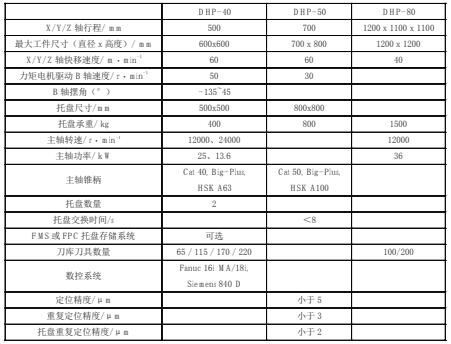

自 1904 年成立以來,迪克西一直追求 “高精度” 理念,制造的機床應用于尖端技術領域,憑借產品及服務的高品質和可靠性,獲得了世界各地的客戶的高度評價。公司精密臥式加工中心主要有DHP(DIXI High Production)高性能系列,產品有三種規格 :DHP40、DHP 50、DHP80。機床具體結構見圖 3 所示。

圖 3 精密臥式加工中心 DHP 系列

(1)DHP 高性能系列臥式加工中心該系列產品是專為成批生產和大量生產中精密加工復雜零件而設計的四軸和五軸機床。其主要技術指標如表 3 所示。

表 3

(2)主要技術特點

1)機床理念

DIXI 機床的理念 : 不需要試加工即可加工。所有機床都是根據這個理念開發的。為了實現這個理念,在全部加工中的定位準確性要控制到亞微米水平。通常,高精度機床的定位精度是5μm,DIXI 機床可實現 0.99 μm。

2)結構特點

迪克西機床的主要特征是堅固的床體和不隨時間變化的高精度。模塊化機床結構,由整體式自支承球墨鑄鐵框架組成,穩定性和剛性高。為保證高精確度、精度和幾何形狀,床身經手工刮研。

采用預加應力的滾動導向元件,實現高精度和高速度。它帶有集成在導軌內的集成測量系統和磁讀數頭,測量系統同導軌自身一樣有相同的膨脹系數,可大大減小幾何形狀誤差和變形誤差,并可保證較高的精度等級。在正常操作條件下,集成測量系統對油、潤滑脂和冷卻液的污染不敏感。

3)主軸

機床裝有以長壽命理念開發的高剛性、高精度、高性能的主軸。主軸均用預加載荷的鋼陶瓷混合軸承,且可根據速度進行調整 ; 主軸上安裝有軸向位移傳感器、溫度傳感器、振動傳感器等元件。

主軸結構 : 為了提高剛性,主軸采用了懸垂較短的構造。主軸驅動采用了直驅電機,實現高速同步攻絲。

軸承預緊的無級控制 : 為了延長軸承壽命和優化負載能力,研發了液壓無級控制的主軸軸承預緊裝置,可以根據主軸轉數調整主軸軸承預壓,削減了軸承產生的熱量。

主軸冷卻 : 對主軸發熱處的軸套進行冷卻,避免熱量轉移到主軸箱,從而防止熱擴散,抑制熱變形。

4)雙轉臺

可選直接驅動方式電機雙轉臺,兩軸配備線性光柵尺和編碼器,實現五軸聯動,兼顧高效率、高精度加工。A、B軸可同時分度,高效加工復雜形狀及工序集約型工件。刀具可從最適合的角度趨近,實現高質量加工效果和刀具的長壽命。可選配托盤交換系統。

適用加工工件最大直徑為 φ1000/1200 mm,最大高度為 810 mm ( DHP 80 II)。機床可實現重切削中的高精度加工。在傾斜位置上自動更換刀具,擺動角度大,有利于復雜形狀工件加工。

5)工作臺

通過采用直驅電機,實現零間隙的高速、高效驅動,有利于減少維護工時、延長壽命。高速的雙面旋轉式托盤交換系統 ,簡潔而可靠性高,可提高生產效率。托盤交換系統提供一個的標準托盤和一個的任選托盤。托盤交換時間小于 8s。機床防護頂部天窗寬度大,可以使用天車裝卸工件。

三、產品戰略發展建議

產品開發技術路徑宜聚集國內其它關鍵技術優勢單位,采用 “產學研用” 相結合的模式,建立研究和制造隊伍,全面開展針對用戶典型產品的加工工藝研究,通過自主設計、制造、安裝調試,掌握高精度數控臥式坐標鏜床關鍵單元技術、系統集成技術、關鍵試驗技術、關鍵設備和儀器的開發技術,為精密臥式加工中心等相關高精度機床的研發、制造培養相應的優勢團隊。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息