數控機床防碰撞及碰撞保護技術研究與應用

2022-5-7 來源:昌河飛機工業(集團)有限責任公司 作者: 胡輝 洪忠杰

摘要:數控機床意外碰撞是造成機床長時間故障停機、精度喪失、關重部件減壽甚至損壞的一項重要原因,數控機床一旦發生碰撞,將給企業造成重大的經濟損失,嚴重影響企業科研生產。目前普遍開展的是通過管理方式進行改善,規范操作及編程,降低犯錯率。但如何從技術層面有效避免數控機床發生碰撞,或者即使發生碰撞,機床如何能快速停機,降低碰撞損失,實現碰撞保護,一直是擺在設備維護人員面前的題,是設備維護人員研究和探索的技術方向。

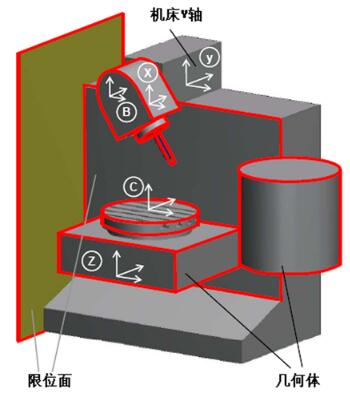

數控機床尤其五軸數控機床,由于其機床本體結構、加工路徑、操作、編程、工裝夾具等極為復雜,一旦出現操作及編程疏忽,如刀具長度、工件原點設置錯誤,機床部件與毛坯件、工裝、夾具等輔助部件發生運動干涉(見圖1)等,都極易造成數控機床意外碰撞,輕則刀具破損,重則主軸、銑頭、工件損壞,機床精度喪失,長時間故障停機等,給企業造成重大經濟損失,嚴重影響企業科研生產。

圖1 五軸銑頭與工裝發生干涉

目前企業主要從加強管理入手,規范操作及編程。如培訓操作人員規范操作,要求加工前必須進行加工程序模擬仿真等,降低犯錯率,從管理方面進行預防,取得了一定的效果,但機床碰撞事件仍時有發生。

如何從技術層面有效避免數控機床發生碰撞,或者即使發生碰撞,機床如何能快速停機,降低碰撞損失,實現碰撞保護,是值得設備維護人員探索的兩個技術方向。本文將簡要介紹和說明針對以上兩個技術方向進行的研究與應用。

1. 數控機床防碰撞功能的研究與應用

隨著數控系統不斷發展和升級,數據運算處理能力不斷增強。目前一些高端數控系統,已經陸續推出數控系統防碰撞功能,如海德漢數控系統DCM功能(動態碰撞監測功能)、西門子數控系統COLLISION AVOIDANCE功能(選項功能6FC5 800-0AS02-0YB0)、FIDIA數控系統VIMILL功能。該功能用于在數控系統中全面構建機床實際加工的數字化環境,實時監控機床部件、工裝、刀具、夾具之間的空間位置,避免在機床運行過程中發生碰撞,提高機床運行安全性。以下就以海德漢數控系統DCM功能為例,進行介紹。

(1)DCM功能簡介

海德漢DCM功能是通過海德漢Kinematics Design軟件,應用幾何形狀,例如立方體、圓柱和平面,描述工作區和碰撞對象,同時還可以組合多個幾何體構成復雜的機床部件,最后將這些3D實體插入到機床運動鏈中。

在機床實際加工過程中或測試模式下,DCM軟件都能實時監控這些機床部件的相對位置,如果部件之間的間距小于3-5mm,則數控機床立即停止運動,同時數控系統會出現報警提示。DCM功能對數控系統求:①#40選項功能“DCM Collision”;②MC 422B/C;

③系統版本不低于340 49x。

(2)DCM功能使用方法

一臺德馬吉五軸加工中心采用海德漢iTNC530數控系統,配有DCM系統功能,以下就以該設備為例,簡單介紹該功能的使用方法。

①建立機床部件實體。首先需要搭建機床的主件3D虛擬模型,通過使用Kinematics Design軟件對機床部件進行描述定義(見圖2),通過使用限位面描述工作區域的限制,使用立方體以及圓柱體描述機床的一些主要部件,如工作臺、主軸頭、立柱、刀庫等。

圖2 機床主件模型

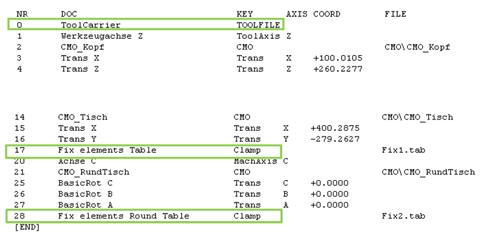

②建立夾具以及刀柄實體。同樣是使用Kinematics Design軟件對常用夾具以及刀柄進行描述定義,并將生成的模板文件拷貝到數控系統TNC分區的根目錄下。為了生效夾具以及刀柄,必須在Kinematics Table中擴展定義TOOLFILE以及Clamp,如圖3所示。

圖3 Kinematics Table

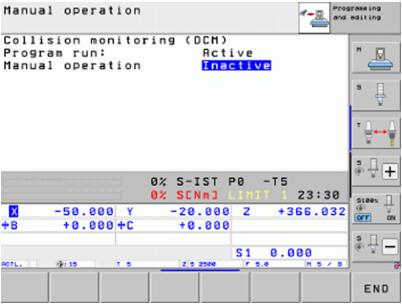

③DCM功能使用方法。完成以上配置后,可在海德漢iTNC530數控系統上使用DCM功能。在手動操作菜單項中,進入COLLISION界面,可分別在程序運行和手動操作狀態下打開或關閉DCM功能,如圖4所示。

圖4 激活DCM功能界面

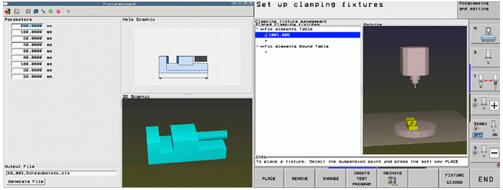

由于機床廠家已經描述定義了DCM系統中的機床主體部件,為實現夾具監控,需要進入FIXTURE MANAGEMENT界面,如圖5所示,調用夾具模板文件(后綴名.cft),并根據實際情況修改模板尺寸并保存(后綴名.cfx)。然后進入PLACE界面,利用機床配置的接觸式探頭測量功能,測出夾具在機床區域內實際位置。

圖5 夾具設置界面

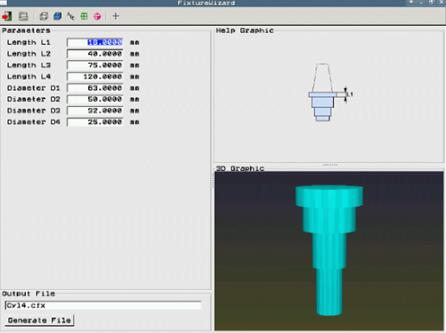

關于刀具參數,如刀長、直徑等,數控系統可以從刀具表中獲得。但刀柄的形狀則各不相同,為了實現刀柄監控,還必須對刀柄的形狀進行描述定義,如圖6所示,設定方法與夾具設置方法類似。

圖6 刀柄設置界面

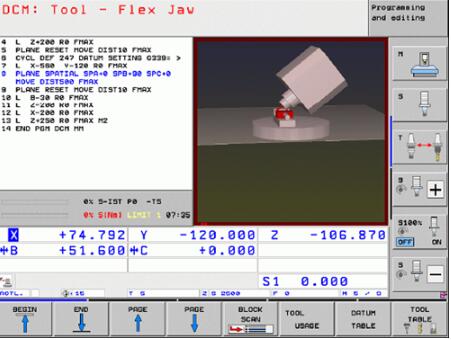

在完成以上步驟后,一個模擬機床的實際加工環境建立起來了。當機床移動時,DCM功能實時模擬運行,當監測到刀具與夾具之間距離<5mm時,存在碰撞風險,數控系統會立即停止加工,并彈出報警提示信息DCM:Tool-Flex Jaw,如圖7所示。

圖7 DCM報警界面

2. 數控機床碰撞保護功能的研究與應用

研究表明,大部分傷害不是由碰撞本身造成的,而是由碰撞發生后瞬間持續的壓力狀態引起的,從碰撞發生到停止之間間隔的時間越長,則損害越大(見圖8)。數控機床發生碰撞后,數控系統會增加進給力以達到設定的目標坐標點,直到伺服電機扭矩或電流監測超過數控系統設置的限定值,且達到一定的持續時間(以西門子數控系統為例,持續時間200ms)后發出停機指令,并彈出報警提示信息,在此期間,機床與工件開始損壞、精度開始喪失。如何最大限度降低機床碰撞造成的損失,需要快速判斷機床是否發生碰撞,一旦判斷為碰撞事件,數控機床快速反應停機,才能將損害降到最低。

圖8 碰撞損壞狀態

(1)碰撞保護功能

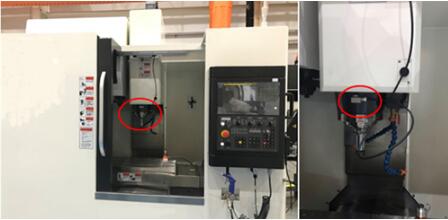

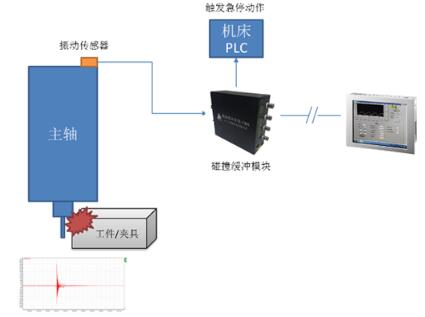

以一臺三軸立式加工中心為例,在機床主軸端安裝振動傳感器,如圖9所示,越接近主軸鼻端效果越佳。通過振動傳感器進行數控機床碰撞識別,通常振動加速度≥30m/s²時,判斷為碰撞事件,同時監控模塊在3ms內發出報警信號,給機床控制系統觸發急停報警,機床快速停止,如圖10所示,將碰撞造成的損壞降到最低。

圖9 傳感器安裝

圖10 碰撞保護原理

(2)碰撞保護功能測試試驗

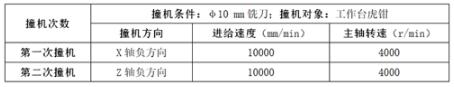

①試驗條件:一臺三軸立式加工中心,配置FANUC 0I數控系統,以G00速度(最大移動速度)分別從X和Z方向進行兩次撞機測試(具體條件如表1所示),測量撞機前后主軸靜態和動態精度差異,用以驗證碰撞保護功能效果。

表1 測試條件

撞機前后主軸精度測量方法主要有動態精度和靜態精度法。

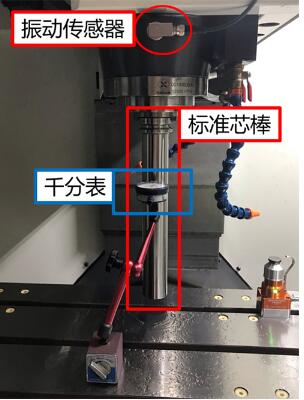

靜態精度法:使用千分表測量在0mm(近端)和300mm(遠端)處的跳動,以及主軸軸線與Z軸在Y-Z平面和 X-Z 平面的平行度,如圖11所示。

圖11 主軸精度測量

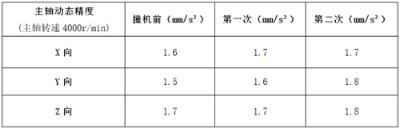

動態精度法:利用三向振動傳感器,測量主軸4000r/min空轉時,在X、Y、Z三個方向主軸振動值,評估主軸軸承狀態。

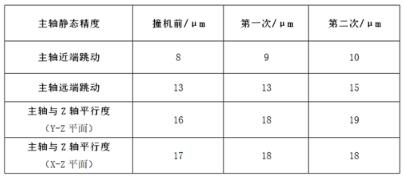

②試驗結果:通過兩次撞機測試,檢測撞機前后主軸靜態精度和動態精度(如表2、表3所示),主軸靜態和動態精度均未發生明顯變化,碰撞保護功能效果良好。

表2 主軸靜態精度

表3 主軸動態精度

3. 結語

數控系統的防碰撞功能,對于數控系統硬件配置以及系統版本都有較高的要求,同時需要搭建數控機床實際加工的數字化環境,因此不但需要數控機床本身的數模,且對于常用的刀具、夾具以及工裝都需要建數模,以致該功能的使用難度較大且過程較為繁瑣,但實現后能夠有效預防和避免碰撞的發生。

而采用振動傳感器監測的數控機床碰撞保護功能,對數控系統本身配置沒有要求,安裝調試完成后就可以直接使用,功能實現較為簡易,但是需要額外的硬件采購成本。此外,該功能實現的是碰撞保護,無法預防碰撞的發生,只能降低數控機床碰撞造成的損失。

因此可根據數控機床的實際配置情況,靈活選用這兩種功能,對于新設備,在采購階段要求機床廠家配置數控系統防碰撞功能,而對于老舊設備,數控系統配置無法滿足防碰撞功能需求,升級換代的經濟成本太高,則可考慮采用碰撞保護功能。通過采用這兩種方式,可以從技術層面有效解決數控機床碰撞問題。

來源:《世界制造技術與裝備市場》

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息