盤銑刀銑削過程中刀具磨損研究

2024-8-19 來源:- 作者:-

摘要:為實現對盤銑刀銑削轉子過程中刀具磨損率預測,達到預測刀具有效加工時間的目的,采用線性回歸方法建立了刀具磨損率預測模型,并驗證了模型的準確性;基于該模型分析了工藝參數對刀具磨損率的影響規律。研究結果表明:當主軸轉速增加時,刀具磨損率逐漸增大;當間歇進給量增加時,刀具磨損率先減小后增大;當加工倍率增加時,刀具磨損率逐漸增加。

關鍵詞:螺桿轉子;銑削;刀具磨損率

0 引言

在現代化生產加工過程中,針對螺桿轉子的銑削加工標準不斷提高[1]。而刀具質量是決定被加工工件性能的關鍵因素之一,故對螺桿轉子刀具磨損量進行精準預測從而進行加工工藝參數選取與控制具有現實意義。

隋建波等[2]為了預測不同參數對應的刀具磨損曲線,根據 PCBN 刀具切削蠕墨鑄鐵實驗建立出刀具磨損機理模型,并進一步推導出 PCBN 刀具的磨損率函數。LiuChang等[3]為了能夠預測在MMCp鉆 井 過程中刀具磨損量,結合刀具磨損特性、機理以及結構,采用理論建模法推導出新型刀具磨損率模型并驗證了模型的準確性,有助于提高刀具的使用壽命。

以上研究對于刀具磨損壽命預測均具有理論指導意義,然而上述研究主要針對平面或簡易曲面刀具磨損程度進行研究,針對螺桿轉子等復雜曲面的刀具磨損研究較少,故本文采用多元線性回歸方法建立盤銑刀銑削具有螺旋特征表面的螺桿轉子的刀具磨損率預測模型,為預測刀具有效工作時間提供理論指導。

1、盤銑刀銑削螺桿轉子實驗

1.1 實驗設備及條件

本實驗加工設備為 LXK-300G 螺桿專用銑床,如圖1所示。該銑床采用無瞬心包絡方法加工螺旋槽類零件;使用刀具為盤銑刀,如圖2所示,銑刀片為VBMT160412型菱形刀片;工件材料為45鋼。

1.2 實驗方案

隨機選擇一個刀片做好標記,分別記錄刀具的磨損變化量,將單位時間刀具磨損變化量(刀具磨損率)作為實驗結果指標,這里將后刀面磨損寬度作為衡量刀具磨損量值,為降低測量誤差,在后刀面磨損寬度均勻處隨機取3個點測量并取所有結果的平均值。為了便于實驗開展,本次實驗不考慮刀具破損、崩刃等特殊情況發生。

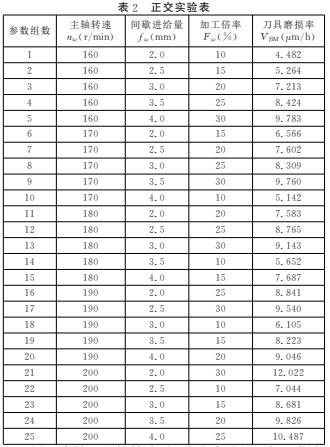

加工工藝參數分別為刀具主軸轉速、間歇進給量、加工倍率。每個加工參數平均分為5個水平值,各參數水平取值見表1。

1.3 實驗結果

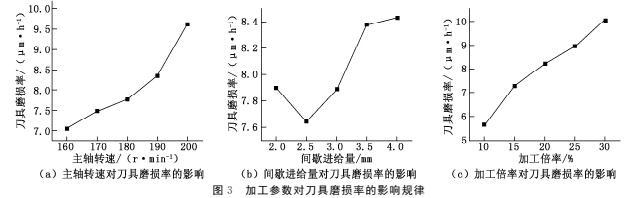

采用的正交表 L25(53)及實驗結果如表2所示。

1.4 極差分析

采用極差分析法對刀具磨損模型進行分析,可判斷工藝參數影響實驗結果的主次排序[4],極差分析結果如表3所示。

表3中,k1~k5 分別為主軸轉速nw、間歇進給量fw、加工 倍 率 Fw 在 水 平1~5下 刀 具磨損率的平均值,R 為不同參數極差值,R 值越大代表該參數對刀具磨損率影響越大。故由表3可知,對刀具磨損率影響最大的參數依次排序為加工倍率、主軸轉 速、間歇 進給量。

圖3為銑刀主軸轉速、間歇進給量以及加工倍率對刀具磨損率的影響規律。

由圖3(a)可知,當主軸轉速nw 增加時,刀具磨損率呈現逐漸增大的趨勢。這是由于增加主軸轉速,單位時間內銑刀片與工件接觸的次數增多,刀片受到工件作用力的次數也隨之增大,造成切削刃附近磨損較為嚴重。

由圖3(b)可知,當間歇進給量fw 增加時,刀具磨損率先減小后增大。分析其原因主要是:適當地增加間歇進給量,能夠增加切削材料厚度,從而切屑變形系數減低,切屑對工件的作用力有所下降,刀具磨損速度變緩;當間歇進給量持續增大時,切屑厚度明顯增加,刀具對工件的切削力增大,刀具發生磨損的速度明顯增加。

由圖3(c)可知,當加工倍率Fw 增加時,刀具磨損變化率是逐漸增大的。這是由于提高加工倍率,刀具進給速度增加,刀具和工件的接觸力增大,刀具磨損速度增加較快。

2、刀具磨損率模型建立

2.1 建立刀具磨損率經驗模型

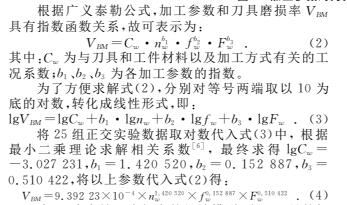

由上述實驗可知,刀具磨損率和主軸轉速、間歇進給量、加工倍率均存在相關性,且與加工時間具有正相關性[5]。在刀具未進入劇烈磨損階段之前,刀具磨損隨時間變化近似為線性關系,將刀具未加工工件之前的磨損量記為0,當加工時間為 TM 時,則刀具磨損率VBM 表達式為:

其中:ΔVB 為刀具磨損變化量。

式(4)為盤銑刀磨損率的經驗模型,由于刀具的初期磨損和劇烈磨損時間較為短暫,故不予考慮,僅測量穩定磨損時期的刀具磨損量。

2.2 磨損率模型的假設檢驗

2.2.1 模型的顯著性檢驗

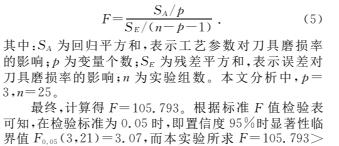

利用F 檢驗法,即使用統計量F[7]進行檢驗,F 表達式為:

3.07,可得該刀具磨損模型高度顯著。

3.07,可得該刀具磨損模型高度顯著。 2.2.2 預測模型的驗證

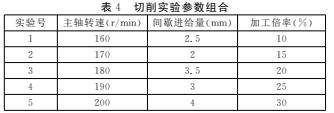

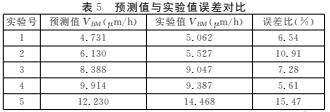

為進一步驗證所建立模型的準確性,設置5組切削實驗,如表4所示,在保證實驗設備不變的情況下比較預測值與實驗值,得到預測值與實驗值的誤差,如表5所示。

由表5可知,預測誤差比范圍在5.61% ~15.47%之間,故所建模型有較高的預測精度,可對盤銑刀片進行有效預測。

3、結論

(1)設置盤銑刀片銑削螺桿轉子實驗,采用線性回歸方法建立了盤銑刀具磨損率預測模型,并驗證了模型的準確性,為有效預測銑刀片的加工時間提供了理論指導。

(2)利用極差分析法得到了工藝參數對刀具磨損率的影響規律,結果表明:當主軸轉速和加工倍率增加時,刀具磨損率總體呈現增大趨勢,當間歇進給量增加時,刀片磨損率先減小后增加。

作者:辛明澤1,2,孫興偉1,2,董祉序1,2,劉 寅1,2,袁立志3,楊赫然1,2

來源:(1.沈陽工業大學 機械工程學院, 遼寧省復雜曲面數控制造技術重點實驗室 3.川慶鉆探工程有限公司 長慶鉆井總公司 )

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息