加工中心主軸松拉刀功能的優化控制

2024-7-29 來源: 蘇州市職業大學 機電工程學院 作者:董曉嵐

摘要:松拉刀控制作為數控機床主軸系統的核心功能對加工中心運行的穩定性和可靠性都有重要意義。針對加工中心運行中可能出現的機床運行前未緊刀、主軸運行中松刀、刀庫換刀前刀具異常以及手動松刀誤動作等松拉刀故障在 PLC 控制系統中設計相應的優化,實現在機床電氣控制端對機床機械故障進行防控的優化功能。重點優化圓盤式刀庫換刀機械手在換刀過程中由于換刀機械手動作未到位引起的松拉刀故障。優化功能在 KND 2000 Ci數控系統加工中心上進行了可行性驗證,控制效果佳。

關鍵詞 :松拉刀 主軸系統 PMC 設計

1、引言

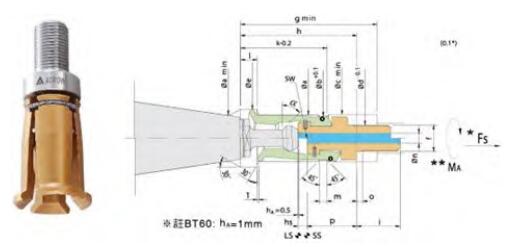

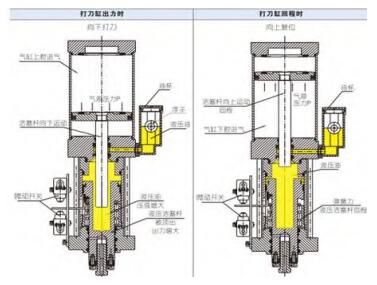

加工中心主軸系統的松拉刀控制功能用于實現主軸上刀具在自動換刀及手動工作方式下松刀與緊刀的操作。自動松拉刀系統是主軸系統的核心組件,加工中心正常工作時,主軸通過內部的拉刀爪拉緊刀具,刀具緊緊地卡在主軸上;加工中心在手動換刀或者自動換刀時,氣動系統提供松刀力壓縮主軸內部的拉刀爪,主軸刀具被松開[1-2]。試驗機床選用臺灣 HSK BT40 拉刀爪(見圖 1),最大可提供 18kN拉刀力,65Nm 鎖緊扭矩,打刀行程 6mm。選用亞德客 NPM 3.5T 打刀氣缸(見圖 2),出力 3.5 T,打刀行程 13mm 以內,頂刀量在 0.4~0.7mm 之間。

圖 1 主軸松拉刀結構

圖 2 打刀氣缸工作原理

2、松拉刀控制功能

主軸松拉刀功能的基本控制目標是拉緊刀具時,要求刀具必須在主軸上卡緊,不得松動;松開主軸刀具時,松刀動作要快速穩定且可靠性高。加工中心主軸自動松拉刀控制常規的功能如下:

(1)自動運行(AUTO)和 MDI 方式:主軸停止狀態下,實現任何位置的松刀和拉刀操作。

(2)手動方式(JOG):由一個按鈕實現主軸松拉刀控制:按下按鈕時,松刀輸出;松開按鈕時,緊刀輸出。由非手動方式轉為手動方式時,總是輸出拉刀信號。由手動方式轉為非手動方式時,保持手動方式下松拉刀狀態[3-4]。

3、加工中心松拉刀功能優化控制

由上所分析,松拉刀功能與主軸運行、換刀動作密切相關,除常用的預警外,為防止加工中心主軸在運行過程中出現刀具掉落,圓盤式刀庫中換刀機械手在換刀過程中出現撞刀或者由于松刀未到位導致換刀失敗等故障,特別是加工中心運行中松刀動作的誤操作很容易造成的嚴重故障[5-6],本文探討了加工中心的松拉刀額外的優化控制功能。

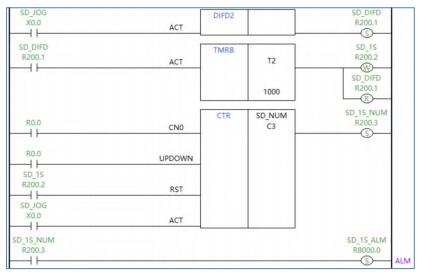

(1)防止手動松刀按鈕誤動作優化:設定松拉刀手動按鈕在 1 秒之內人為或者系統線路異常跳動3 次,即視為異常,系統報警。

PLC 控制梯形圖如圖 3 所示:X0.0 是松拉刀手動按鈕的輸入信號,DIFD2 指令捕捉 X0.0 的下降沿信號并置中間變量 R200.1=1,R200.1 信號觸發定時器 TMRB T2 工作;X0.0 同時觸發 CTR 計數器ACT 輸入信號,計數器啟動,CTR 計數參數=3;在 T2 定時器 1s 時間之內,計數器 CTR 指令記錄手動松刀按鈕信號的跳動值,當手動松刀按鈕指令跳動次數超過 3 次時,中間變量 R200.3=1,R200.3觸發系統報警;當在 T2 定時器到達 1s 后,中間變量 R200.2=1 觸發 CTR 指令的復位端口 RST 信號,計數器 CRT 重新計數。

圖 3 手動松刀按鈕誤動作優化

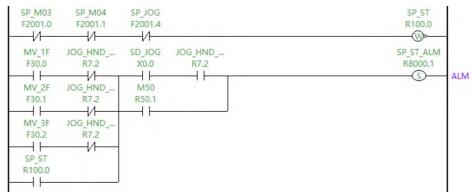

(2)主軸運動過程中,防止松刀信號誤輸出優化:如果主軸處于旋轉狀態,系統收到松刀指令,或者手動松刀按鈕被誤操作,系統報警,主軸進入復位狀態[7-9]。

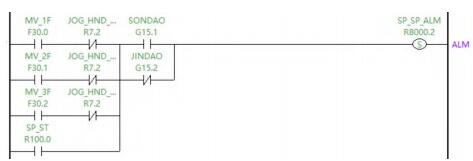

PLC 控制梯形圖如圖 4 所示:F2001.0、F2001.1、F2001.4 分別是主軸正轉、反轉、點動狀態的系統反饋信號,三個信號負邏輯信號觸發中間變量R100.0 再次取反,負負得正,則 R100.0 表示主軸處于旋轉狀態;F30.0、F30.1、F30.2 分別是 X/Y/Z軸移動的系統反饋信號,定義 R7.2 為機床處于手動、手輪或者回零工作方式狀態, M50 為系統松刀指令,M51 為拉刀指令。控制邏輯為:如果系統主軸在旋轉狀態,或者 X/Y/Z 軸處于移動狀態下, X0.0手動松刀按鈕或者 M50 松刀指令試圖觸發主軸松刀時,系統報警被觸發,主軸進入復位狀態。

圖 4 主軸運動過程中,防止松刀信號誤輸出優化

(3)機床準備啟動運行前,刀具處于未緊刀狀態優化:機床啟動運行前,如果主軸刀具處于松刀或者緊刀動作未到位狀態,系統發出主軸旋轉指令M03/M04 或者手動方式下主軸正反轉及點動;或者系統發出 X/Y/Z 軸移動指令,系統報警,機床復位[10-12]。

PLC 控制梯形圖如圖 5 所示:G15.1 是刀具松刀到位輸入信號,G15.2 是刀具緊刀到位輸入信號。在系統試圖運行主軸或者移動 X/Y/Z 軸前,檢測系統是否收到松刀到位或者緊刀未到位信號,如果是,則系統報警觸發。

圖 5 機床準備啟動運行前,刀具處于未緊刀狀態優化

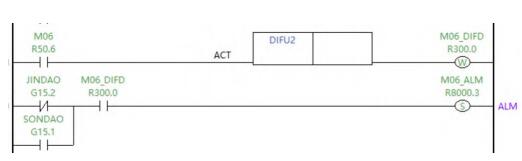

(4)換刀動作前,刀具處于異常狀態優化:加工中心換刀前,如果主軸刀具處于松刀或者緊刀動作未到位狀態,系統發出換刀指令,M06 或者手動方式下換刀,系統報警,換刀指令不執行。PLC 控制梯形圖如圖 6 所示:中間變量 R50.6是 M06 換刀指令的譯碼變量,DIFU2 指令取 M06指令的上升沿信號觸發中間變量 R300.0。在系統執行 M06 指令前,檢測系統是否收到松刀到位 G15.1或者緊刀未到位 G15.2 信號, 如果是,系統報警觸發,機床復位。

圖 6 換刀動作前,刀具處于異常狀態優化

(5)換刀機械手停止位置異常優化:圓盤式刀庫松拉刀優化控制,防止換刀機械手動作停在刀臂原點和扣刀位置的中間,出現撞刀故障。

圓盤式刀庫換刀過程中,換刀機械手在自動工作方式下動作如下(見圖 7):換刀動作開始前,換刀機械手處于原點位置;系統發出 M06 換刀指令,換刀機械手第一次動作開始;當系統收到機械手第1 次扣刀到位信號,機械手停止輸出,并自動進行松刀輸出(見圖 8);系統檢測到松刀輸出到位信號后,換刀機械手第二次動作開始;當系統收到機械手第 2 次扣刀到位信號,機械手停止輸出,并自動進行緊刀輸出;系統檢測到緊刀輸出到位信號后,換刀機械手第三次動作開始;系統檢測到機械手原點信號后,機械手停止輸出[13-14]。

圖 7 換刀機械手動作流程

圖 8 換刀機械手扣刀到位松刀輸出

松拉刀動作必須和換刀機械手動作協同,讓松拉刀動作發生在換刀機械手第二次動作的前后,松刀動作發生在機械手第二次動作的開始之前,緊刀動作發生在機械手第二次動作停止之后。優化控制的目的就是防止換刀機械手第二次動作停在刀臂原點和扣刀位置的中間,如果此時主軸執行松拉刀動作則會出現撞刀故障。如果換刀機械手第二次動作準備開始前,機械手扣刀信號沒有到位,也即第一次換刀機械手動作停止時,換刀機械手沒有停在扣刀位置;換刀機械手第二次動作結束后,機械手停止動作,可是機械手扣刀信號沒有到位,也即第二次換刀機械手動作停止后,換刀機械手沒有停在扣刀位置,上述情況下,松拉刀動作不能執行[15]。

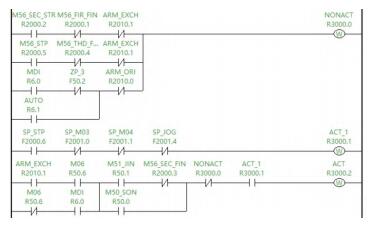

PLC 控制梯形圖如圖 9 所示:換刀機械手在整個換刀過程中一共動作三次,定義 R2000.1 為機械手第一次動作結束狀態,R2000.2 為第二次動作開始啟動狀態,R2000.3 為第二次動作結束狀態,R2000.4 為第三次動作結束狀態信號,定義 M56 為換刀機械手動作指令。在優化控制程序中,我們重點關注機械手第二次動作前后的機械手扣刀信號R2010.1 的狀態。如果出現以下四種狀態,都表示換刀機械手停在異常位置,是主軸松拉刀動作不能執行的條件之一:(1)當換刀機械手第一次動作結束狀態復位 R2000.1=0,機械手第二次動作開始啟動R2000.2=1,但是機械手扣刀信號未達到 R2010.1=0;(2)或者換刀機械手停止動作信號觸發 R2000.5=1,但是換刀機械手第三次動作未完成 R2000.4=0,機械手扣刀信號也未到達R2010.1=0;3)加工中心MDI 工作方式下,主軸返回第二參考點信號未達到F50.2=0;4)加工中心 AUTO 運行工作方式下,換刀機械手臂未回到零點位置 R2010.0=0。

圖 9 防止換刀機械手停止位置異常優化

此外,還可以將上述優化功能的 2 和 4 的加載至圓盤式刀庫換刀的優化控制功能中,也即主軸旋轉或者扣刀信號未達到時,主軸松拉刀動作不能執行。故有,松拉刀動作不能執行條件之二:如果主軸處于旋轉狀態,F2000.6=1 是主軸靜止狀態反饋信號,并且系統 F2001.0 主軸正轉、F2001.1 主軸反轉、F2001.4 主軸點動的反饋信號都為 0 的狀態下,認為主軸處于絕對靜止狀態,輸出 R3000.1 信號。松拉刀動作不能執行條件之三:扣刀信號未達到R2010.1=0,M06 換刀指令不能執行;扣刀信號達到 R2010.1=1,M06 信號才能執行。中間變量R3000.2 是松拉刀動作可以執行的條件,當換刀機械手處于正常位置 R3000.0=0,主軸處于非旋轉狀態 R3000.1=0,則 M50/M51 松拉刀指令可以執行。

4、結語

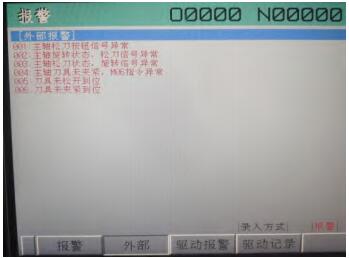

以往對于主軸松拉刀控制功能的優化大多圍繞于主軸松拉刀機械結構的改進與優化,以提高主軸系統的穩定性與可靠性,利用電氣 PLC 控制功能預警主軸松拉刀異常動作的優化方面(如圖 10),涉及文獻甚少。本文以松拉刀按鈕誤動作、主軸啟動保護、機床運行啟動保護、換刀準備動作保護、以及圓盤式刀庫換刀過程中的換刀機械手停止位置異常保護為優化目標展開,所有優化程序在 KNDK2000 Ci 數控系統加工中心上進行了可行性驗證,都得以實現且控制效果佳。

圖 10 KND 數控機床試驗報警

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息