主軸松拉刀機構改進設計及應用

2020-12-4 來源:沈機集團昆明機床股份有限公司 作者:徐建平 王維 尹作升 周星興 孫薇

摘要:自動松拉刀機構作為數控機床自動換刀必備功能部件之一,其安裝于主軸箱上,通過機床主軸內置碟簧組件實現拉刀、液壓系統提供松刀力的機構。 常規的松刀機構通過液壓活塞和油缸組成,松刀時松刀力推動碟簧壓縮并前移松刀,此時松刀力傳遞到主軸至主軸軸承,導致松刀時軸承變形較大且軸承經常受力而影響軸承精度及使用壽命。 針對上述存在問題,文中介紹了一種新型的主軸松拉刀機構,以解決松刀力引起的問題。

關鍵詞:主軸軸承;松拉刀結構;軸承變形;油缸

主軸松拉刀機構實現機床刀具在主軸上的自動松開夾緊,作為機床關鍵部件之一, 其結構及穩定性等性能一直是機床設計的主要考慮內容之一。 目前松刀力通常通過氣動增壓缸與液壓油缸實現,拉刀力則主要通過碟形彈簧形變提供。以前大多數加工中心的主軸松拉刀的松刀力沿主軸作用在主軸軸承上,頻繁換刀過程中松刀力對主軸軸承的精度和使用壽命存在很大的影響[1], 如何減少松刀力對主軸軸承的影響是解決存在問題的關鍵。而拉刀機構則是實現主軸換刀后鎖緊刀具的功能部件,拉爪的結構形式及精度穩定性對主軸拉刀重復精度影響也很大,OTT-JAKOB 公司生產的拉爪部件目前在 國際上技術優勢較為明顯[2]。 目前國內多家廠家生產機床主軸選用 臺灣生產成套主軸,其結構及精度性能均有較好的保障。對于精密機床研制生產的傳統企業,根據主軸自動松拉刀機構存在的問題,展開難題攻關,已成功解決存在問題,文中詳細介紹了相關方案。

1 、主軸前端結構

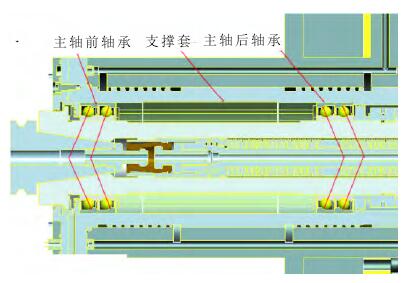

主軸軸承安裝結構如圖 1 所示, 主軸作為機床切削的主要切削力提供單元, 在旋轉過程中在傳遞主軸箱提供相應的功力轉矩至刀具進行加工的同時需保證其自身的旋轉精度, 根據機床的功率扭矩需求,參考機床設計手冊[3],機 床主軸軸承安裝方式為 4 列組配角接觸軸承背對背安裝,預緊方式為輕預緊。前后兩組軸承之間使用內外隔套支撐, 內外隔套長度尺寸一致性有很高的要求, 后軸承使用定位并緊組合螺母實現主軸軸承的預緊。

從總體結構看出,主軸軸承支撐主軸旋轉且保持其精度的同時, 還承擔切削過程中的軸向力。 后推軸向力由前軸承主要承載,松刀時的松刀力則由后軸承承載。頻繁的換刀的松刀力便會影響主軸軸承的精度及使用壽命。

圖1 主軸軸承安裝結構圖

主軸前端設置有按設計及用戶要求的錐孔, 已提供機床刀具刀柄定位,錐孔后端的拉爪連接拉刀機構,通過碟簧回彈拉緊拖動拉爪后移拉緊刀柄后部拉釘實現刀具夾緊。

2、 拉爪機構改進

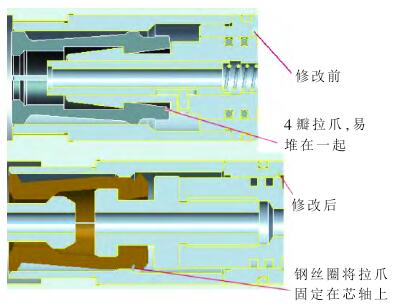

拉刀機構拉爪改進結構如圖 2 所示,原機床(以 BT 刀柄拉釘為例)拉爪加工后切為 4 片,尾部形狀與拉刀桿配合,前部形狀以拉釘為準, 松拉刀時前后移動實現張開合攏實現刀柄的松開夾緊功能, 但 4 瓣拉爪在使用過程中存在圓周方向位置不穩定的情況,導致拉刀時位置精度不穩定的問題。針對上述情況進行改進, 將加工好后的拉爪通過具有彈性的鋼絲彈簧固定在內置芯軸上,芯軸再安裝于拉刀桿前端。

圖2 拉刀機構拉爪改進結構圖

3 、松拉刀油缸的結構改進

3.1 原松拉刀油缸活塞機構

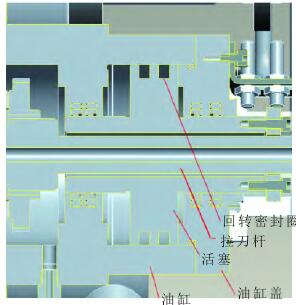

根據拉刀力的設定和彈簧應力應變曲線, 計算出碟簧變形所需松刀力的大小, 設計計算松刀油缸的油缸腔截面積及松刀油壓的大小,為確保油缸密封性能與使用壽命,機床松拉刀油缸及活塞之間配合處使用進口特瑞堡回轉密封圈進行密封。 圖 3所示為改進前的松拉刀油缸結構圖, 根據計算得出的橫截面積與松拉刀相應的移動尺寸進行結構設計及布局。

從圖中可以看出,油缸后腔進油便可推動活塞前移,活塞前移至設定尺寸后,前端與拉刀桿接觸,并繼續前移推動拉刀桿往前推動碟簧變形,實現主軸前端拉爪松開松刀。 但該結構推動碟簧變形的松刀力直接作用于主軸前端臺階后傳遞至主軸軸承, 主軸軸承承載著所有松刀力后不但影響軸承的使用壽命, 還會導致軸承變形使主軸在換刀過程中存在軸向竄動。

圖3 改進前的松拉刀油缸裝置

3.2 改進后松拉刀油缸活塞機構

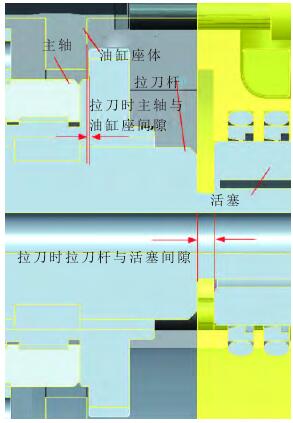

針對上述存在問題, 通過對主軸軸端結構與油缸結構進行改進,改進后結構如圖 4 所示。 修改主軸后端壓蓋,增大其徑向尺寸;修改油缸,為滿足安裝工藝需求,將油缸整體結構改為前后兩部分,前部安裝于主軸箱上后方可安裝主軸后部壓蓋。在安裝過程需確保圖示“拉刀時主軸與油缸座之間的間隙”,以防止主軸拉刀后旋轉時與油缸發生摩擦。 主軸后蓋安裝后需根據拉刀桿與活塞接觸臺階至主軸箱之間的距離, 并確定其安裝尺寸滿足拉刀桿處于拉刀位置與活塞相應位置是否準確。

圖4 主軸后端與油缸結構修改

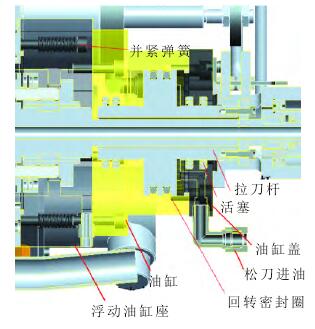

改進后松拉刀活塞油缸結構如圖 5 所示, 松拉刀油缸機構在松刀進油口進油后,推動活塞往前移動,在活塞推動拉刀桿前移、與碟簧變形力相互作用過程中,由于液壓缸與主軸箱連接壓緊處使用彈簧壓緊,且壓緊力遠小于碟簧變形力,此時,在油缸腔內的液壓壓力與碟簧變形力的共同作用下,油缸開始后移,后移如圖 4 所示“拉刀時主軸與油缸座間隙”消除后,油缸便與主軸接觸,并且組成同一受力體。此后活塞繼續推動拉刀桿至碟簧壓縮松刀, 此時松刀力在主軸+油缸與活塞+碟簧之間形成一個閉環力,便不再作用于主軸軸承上。整個松刀過程僅在開始一階段有很小力作用于主軸軸承之上。 為防止拉刀時活塞不能準確退回至最初位置,油缸前腔進油將活塞推至最初位置,從而完成機床刀具一次松拉刀。

圖5 改進后松拉刀活塞油缸結構圖

4 、結語

介紹機床主軸自動松拉刀系統的改進設計, 從前端改進拉爪部分結構以提高主軸拉緊刀具的精度及其拉刀穩定性問題。通過改進松拉刀油缸機構與主軸后端結構, 以實現主軸松刀力作用于主軸軸承的卸荷功能。 從而大大改善了公司自制主軸的精度及綜合性能, 目前在很大程度已取代進口主軸產品成功應用于高精度臥式加工中心機床上。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息