機床主軸熱設計研究綜述

2020-4-10 來源:- 作者:-

摘要:機床的熱態性能已成為影響高速機床工作性能的最重要的因素之一。主軸是機床的關鍵功能部件,其熱態特性在很大程度上決定了機床的切削速度和加工精度,是影響機床精度提升的最重要因素。因此,在主軸的設計階段減少機床熱誤差的影響,對于提高機床的熱態特性十分重要。在過去的近一個世紀時間中,國內外眾多學者針對主軸熱設計方法開展了研究探索,基于熱設計的過程可以分成三部分內容:熱態特性分析方法,熱設計與優化方法和熱態特性試驗方法。先通過主軸熱態特性(如溫度場分布、熱變形、熱平衡時間等)建模與分析獲取必要的參數,然后以此為基礎開展主軸結構設計優化、材料設計優化和冷卻系統設計等熱設計措施,獲得較佳的主軸熱態特性,最后通過熱態特性試驗來校驗分析和設計優化的結果,整個過程循環直至達到滿意結果為止。本文以此為脈絡展開,分別探討了三部分內容的國內外典型研究現狀、主要研究內容和所存在的優缺點,并對未來的研究趨勢進行了展望。

關鍵詞:機床;主軸;熱設計;熱誤差;熱態特性

1、引 言

對于精密數控機床而言,雖然幾何誤差、刀具磨損等都會對其加工精度造成影響,但是主軸系統高速旋轉導致主軸軸承處產生較多熱量,引起主軸熱伸長對機床的加工精度影響較大。大量的研究表明,在影響機床加工精度的因素中,機床外部環境和內部熱源引起的熱誤差是數控機床等精密加工機械的最大誤差源,占總制造誤差的40%~70%[1-2]。

德國學者 Weck[3]在 CIRP會議上的“熱誤差研究的國際現狀”主題報告中,大力呼吁加強研究精密機械中熱誤差控制技術。主軸是機床的核心部件,其性能對于機床的切削速度和加工精度至關重要,是制約數控機床精度提高的最主要因素[4]。然而,主軸的熱態特性如溫度場分布、熱傳導特性、升溫特性、降溫特性、熱平衡時間以及熱位移和熱應力場分布等,易受加工環境與條件變化的影響,使得對減少誤差的熱補償和熱控 制工作難度增大。在實際工況下,由于難以預測溫度變化和變形之間的非線性關系而導致的熱誤差控制問題至今未能得到較好地解決,這已成為了制約精密加工裝備精度提高和精度穩定的瓶頸問題,受到了各國學者的矚目[1,5]。目前,控制熱誤差的措施主要集中在以下兩個方面:一是在運行階段對機床進行熱誤差檢測及補償;二是在設計階段通過熱設計與優化等措施減小熱誤差。但是,由于溫度變化和變形之間存在非線性關系,熱誤差數學模型難以精確建立,而且補償模型的精度程度易受到工況環境、插補誤差、試驗數據以及儀器精度等因素的影響,導致對熱誤差的精確預測與補償非常困難,其控制問題仍未得到完全解決;而且,熱誤差補償是一種被動的事后彌補辦法,其彌補范圍和有效性具有一定限制。

因此,在設計階段減少機床熱誤差的影響,從根本上提高機床的熱態特性就顯得尤為重要。通過研究主軸熱態特性(如溫度場分布、熱變形、熱平衡時間等),采取材料優化、結構優化和冷卻系統設計等熱設計措施,獲得較佳的主軸熱態特性,達到減少熱誤差、提高加工精度、降低實驗研究和樣機制作成本的目的。總的來說,機床主軸熱設計主要包含三部分內容:熱態特性分析方法,熱設計與優化方法和熱態特性試驗方法。

2、機床主軸熱態特性分析方法

2.1 熱態特性數值模擬法研究

近年來,有限元差分法、有限體積法和有限單元法等數值模擬法成為了典型的機床熱特性分析方法,如可以采用有限差分法來分析高速主軸的熱生成、熱應力、熱傳導、熱漂移分析和散熱以及能量分布情況等[6];采用有限體積單元法建立一種綜合考慮了溫度場、熱變形和離心率之間相互作用的靜壓主軸系統熱流固耦合模型[7];采用基于有限差分法的熱網絡法建立熱阻、功率損失、對流傳熱等計算模型,進一步來獲得主軸系統的溫度場分布[8]。

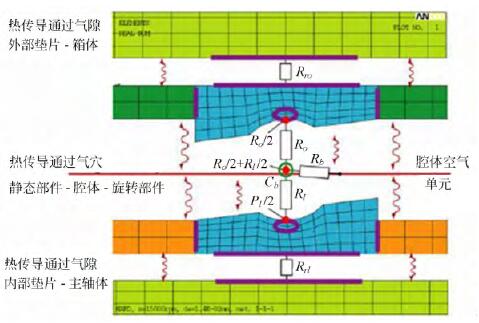

然而,目前更多的是采用了有限元分析法來研究主軸系統熱態特性。例如,Zivkovic等人[9]采用有限元分析法提出了一種適用于非平穩變化的溫度和熱變形的主軸熱力學有限元模型;Uhl-manna等人[10]提出了一個綜合考慮了電主軸各部件間的熱源、對流、接觸等復雜邊界條件下的電主軸熱特性3D 有限元預測模型;Zhao等[11]采用有限元分析方法模擬了溫度場和熱誤差的變化情況,在模擬分析過程中考慮了熱載荷和對流換熱系數這兩個邊界條件。但是,該模擬過程并沒有考慮不同連續介 質和連接表面之間熱傳導差異性;Holkup和 Kolar等人[12-13]建立了一種綜合考慮溫度、變形、潤滑劑黏度系數和軸承剛度舒適變化的熱機主軸模型,用于預測主軸上的溫度分布以及軸承的剛度和接觸載荷隨時間的變化,如圖1所示。

圖1 主軸軸承系統有限元分析模型

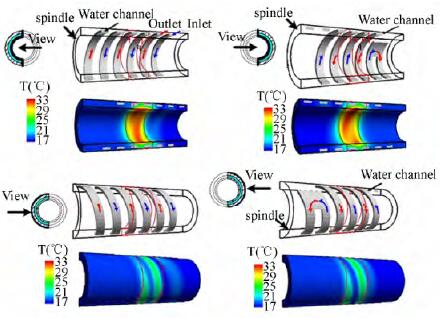

軸承在主軸系統熱態特性分析中是不容忽視的重要因素。美國普渡大學的 Lin等人[14]在研究了軸承預緊力、離心力和回轉運動對不同轉速下電主軸特性影響的基礎 上,提出了一種熱-機-動力學集成模型,并對主軸-軸承系統中存在的熱變形引起預緊力變化情況進行了分析,如圖 2 所示。Li等人[15-16]提出了一種熱機模型可以用來識別高速主軸主要部件如軸承、主軸體、主軸箱等的機械性能和熱態特性,同時該模型可以用來預測高速主軸的軸承剛度、接觸載荷、溫度以及熱擴散率。陳小安等[17]建立了一種包含電主軸系統熱響應和預緊方式影響的角接觸球軸承熱-機耦合動力學模型,在確定電主軸系統的熱載和熱邊界條件后,通過該模型獲取了電主軸的溫度變化規律。冷卻系統對于主軸系統的熱態特性也有著重要的影響。臺灣學者 Chien 等人[18]為了獲得了不同熱流密度值和冷卻液流速對于主軸溫度分布的影響情況,對帶有螺旋形冷卻道的電主軸進行了數值模擬仿真分析(如圖3所示),并通過實驗驗證了分析結果。

圖2 熱致預緊力軸承系統的組成

圖3 主軸套筒溫度場分布

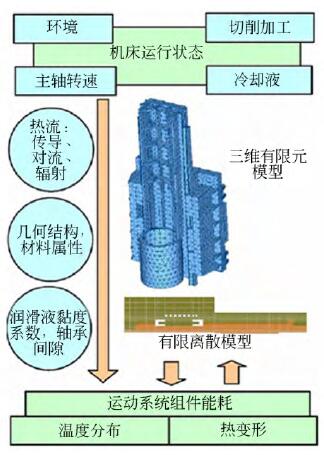

此外,波蘭弗羅茨瓦夫理工大學的Jdrzejewski教授及其團隊在數控機床熱分析方面開展了相當廣泛地研究[19],如采用有限差分法和有限元法建立了混合模型來進行主軸系統特性分析[20](如圖4所示);提出了一種基于運動系統部件功率損耗綜合確定機床熱態特性建模的新方法,當誤差源和加工參數,如主軸轉速、環境溫度、切削功率、加工時間等確定后,可以自動計算出驅動系統所有部件的功率損耗、溫度、熱變形等結果[21];研究了運動過程中的離心力、回轉力矩以及接觸角度對于帶角接觸球軸承的主軸系統熱變形的影響[22]等等。

在國內,上海交通大學的楊建國教授及其團隊也在熱特性分析與熱誤差補償方面進行了大量且深入的研究,如提出了一種用熱特性基本單元試驗對理論模型進行修正從而得到最終模型的建模方法[23];對數控機床主軸熱變形存在偽滯后現象開展了理論與實驗研究,并自主研發了數控機床誤差在線實時補償系統可對主軸熱漂移誤差進行實時補償[24]等。苗恩銘等人[25]提出了一種時間序列穩健性的提升方法,將時間序列算法與具有共線性抑制功能的算法相結合,通過在模型中加入溫度滯后值來獲得更全面的溫度信息,但是該研究并沒有對不同類型的機床進行研究,實驗結果有一定局限性。

圖4 主軸箱混合分析模型

2.2 接觸熱阻研究

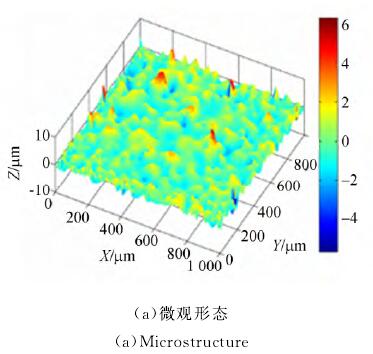

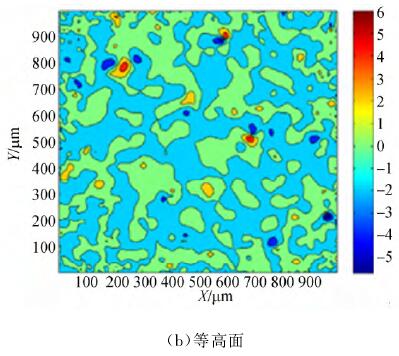

主軸系統各部件之間存在很多結合面,例如主軸和軸承之間的接合面、軸承和軸承座之間的接合面、箱體和套筒之間的接合面等。現實中,接觸面往往是粗糙不平的,任何固體表面之間的接觸都不可能是緊密的,接觸面間總會存在空隙。所以,當熱流經過相互接觸的表面時,由于表面接觸不完全而導致熱流線收束、在交界面產生明顯溫降所形成的熱阻就是接觸熱阻。因此,主軸熱態特性分析往往不能忽視接觸熱阻的客觀存在。目前,赫茲接觸理論和分形理論常用在建立帶接觸熱阻的主軸熱態特性分析模型上,例如Ma等人[26-28]為了提高高速主軸加工精度,建立了一種混合了接觸熱阻和熱能與剛度變化(由軸承組件熱變形引起)影響因素的電主軸三維熱結構有限元耦合分析模型。該模型的接觸熱阻采用了分形理論來識別,其識別模型是一種帶有混亂的、自仿射分形的和非平穩隨機特征的軸承組件粗糙表面形態接觸力學模型,如圖5所示;馬馳等人[29]還提出了一種幾何-力學-熱綜合預測模型來計算結合面間的接觸熱導,該模型采用了 Weier-strass-Mandelbrot函數來表征 軸承 表 面 的 粗 糙形貌,利用功率譜法與粗糙表面形貌數據對分形參數進行辨識,并用接觸力學模型來計算用于接觸熱導建模的接觸參數。此外,基于分形和赫茲接觸理論 Liu等人[30]提出了一種主軸-軸承-軸承座熱阻網狀模型,根據該模型和基爾霍夫定律,建立了熱節點的熱平衡方程,并利用高斯-賽德爾迭代 法求 解了主 節點的溫度 值 。王書亭等[31]在研究電主軸固定和可動結合部的力-熱耦合特性基礎上,建立了結構界面的物理表征方法,并提出了一種考慮結合部特性的電主軸力-熱耦合建模及其數值分析方法。

圖5 利用 W-M 函數生成3D 分形表面形貌

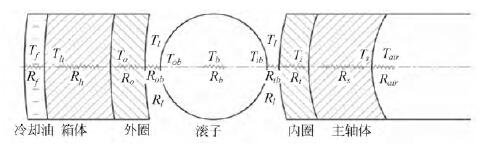

其他學者通過將赫茲接觸理論和其他理論方法相結合的方法,也開展了主軸系統接觸熱阻方面的探索。Wu等人[32]基于赫茲接觸理論和點接觸非牛頓熱彈性流體動力潤滑理論建立了一種主軸軸承系統的熱機耦合的分析模型,在該模型內綜合考慮了預載荷、離心力、回轉力矩和潤滑情況等因素的影響。根據該模型的仿真分析和試驗研究發現軸承預載荷對于溫升的影響是很大的,同時通過該模型也可以獲得滾子單元和滾道之間的接觸熱阻以及冷卻系統的對流換熱系數,如圖 6所示。

圖6 沿主軸系統徑向的溫度和熱阻模型

Xu等[33]結合接觸熱阻模型和有限元模型,得到了一種可以應用于大梯度溫度場的計算模型。Brecher等人[34]建立了一種使用了軸對稱熱阻單元的外部驅動主軸-殼體熱模型,對主軸的性能進行了定量地評估,如圖7所示。

圖7 包括熱源在內的主軸和箱體幾何定義模型[34

2.3 邊界條件識別研究

主軸熱態特性分析的準確性與其邊界條件密切相關。其中,對流換熱系數是反映著主軸各個零部件表面的對流換熱強度,對于主軸熱態特性分析的結果影響是非常大的。由于,對流換熱系數受到流體與熱交換表面間的溫度差,流體的流速大小以及發生熱交換表面的形狀、部位和材料等多種因素的影響,其準確值難以確定[35]。目前,對流換熱系數常利用相似性準則[36-37]和量綱分析法[38]進行計算,根據流體流動狀態的判斷,采用對應的計算準則。但是,相似性計算準則和量綱分析法仍屬傳統的經驗公式,當環境發生變化時,采用此類方法計算出的對流換熱系數值與其實際值之間常存在較大偏差。為了更為精確計算對流換熱系數 Tan等[39]提出了一種適用于主軸系統熱分析的多對流換熱系數優化方法,該方法首先通過試驗來獲得主軸系統上熱關鍵點的溫度值、溫度場分布情況以及熱波動情況等;然后基于相似理論,通過經驗公式獲得用于有限元熱特性分析的初始對流換熱系數;最后,通過引入遺傳算法來尋找更優的對流換熱系數值,使得有限元分析模型結果更加貼近實際。

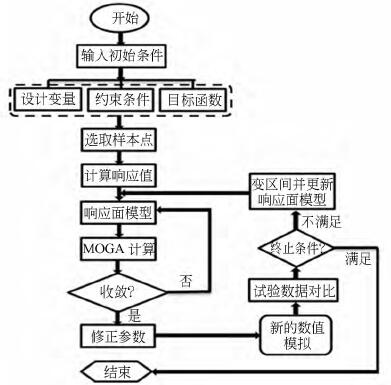

目前,諸多智能優化算法的出現,為主軸系統熱邊界條件計算這一類復雜工程問題的求解提供了新的思路。王書亭等[40]提出了一種基于遺傳算法的有限模型熱學邊界條件確定方法。該方法應用最小二乘支持向量 回 歸對樣本 參 數進行辨識,結合遺傳算法,實現了高速主軸有限元模型熱學參數自適應辨識。文獻[41]提出了一種混合響應面模型和多目標遺傳算法的主軸系統有限元模型參數修正方法,對模型的熱流密度和對流換熱系數進行了修正,如圖8所示為該修正算法的流程圖。片錦香等[42]提出了一種基于人工蜂群算法的機床主軸對流換熱系數優化算法,該算法研究了對流換熱系數的諸多影響因素,包括流體的流速大小、熱交換表面與流體間的溫度差以及發生熱交換的表面形狀、部位和材料等。Wu[43]采用顯著性檢驗法來計算對流換熱系數,并提高其收斂速度。

此外,反問題方法也應用在了主軸邊界條件的求解上。Huang等[44]提出一種混 合 了 Ansys參數化設計語言和共軛梯度法的反問題方法來估算高速主軸在 變 化工況下 的 時變熱源。張延蕾等[45]采用反求法進行了對流換熱系數的求解,然而該計算方法的本質仍屬于試湊法,計算準確率和效率偏低。

圖8 熱模型修正算法的流程圖

3、機床主軸熱設計與優化方法

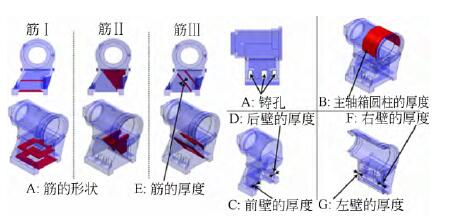

在主軸結構優化設計方面,M.Mori等[46]提出了一種結合了有限元分析法和 Taguchi法的主軸系統熱結構優化設計方法來達到減少分析因子組合數目、快速確定主軸箱的最佳設計方案的目的,優化控制因子如圖9所示。代爾夫特理工大學研制出了一種微型帶主動磁力軸承的銑床主軸,使主軸的最大轉速達到了 150000r/m[47]。Mitsuishiji[48]開發出了由熱致動力主動補償熱誤差的機床新結構,并應用在了智能高速加工中心上。Uwe Heisel等學者[49]進行了主軸系統散熱結構熱特性的分析與結構優化,并通過正交實驗法調整了對流換熱系數而使仿真逼近實驗。Bae等人[50]采用響應面法對磨床的主軸進行了形狀優化設計。

圖9 主軸箱優化分析控制因子

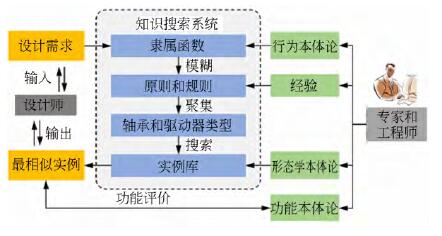

Hong等[51]提出了一種基于本體論的主軸設計方法,該方法將人類的知識和經驗與計算機的推理和計算能力集成起來用在了超精密研磨機的主軸上。該方法的設計框架是在計算機數據庫和人類經驗的集成基礎上建立起來的,通過定義基于經驗的模糊推理規則,并結合基于相似度的實例搜索方法就可以選擇出合適的主軸軸承和驅動器類型;在完成幾何模型和有限元模型的建立后,就可以進一步開展主軸的靜態、動態和熱力學性能優化,如圖10所示

圖10 基于本體論的超精密主軸設計

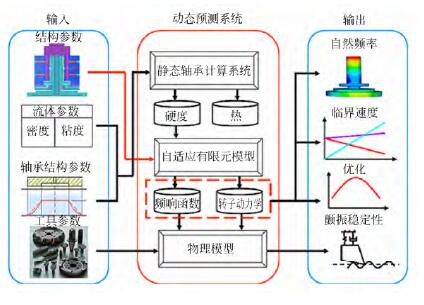

Liang等人[52]提出了一種主軸設計和優化系統,如圖11所示。該系統是由基于有限元理論和液氣靜壓原理的三部分組成,分別是靜壓軸承計算系統、自適應有限元模型和物理模型。其中,靜壓軸承計算系統主要計算軸承的剛度和熱特性。

圖11 主軸設計和優化系統

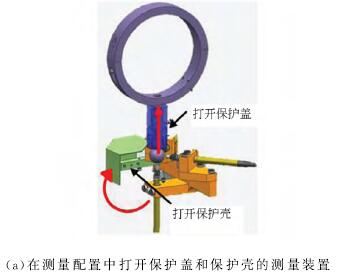

在冷卻方式優化方面,Pavlicek等人[53]采用了 CO2冷卻方式來替代原先的油冷方式,發現兩者的溫度場分布情況是不同的,如圖12所示。通過測量裝置對不同機床刀具中心點的熱位移情況進行了測量,結果顯示出不同的冷卻方式對于刀具中心熱位移存在重要的影響:當采用 CO2冷卻方式代替油冷方式,在Y 向的位移減少了15μm,而 X 向的位移增加了4μm。

圖12 CO2冷卻方式

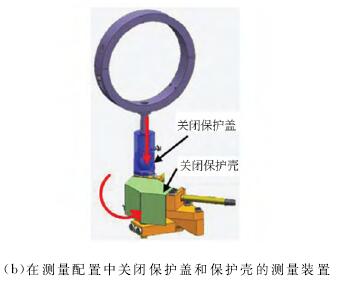

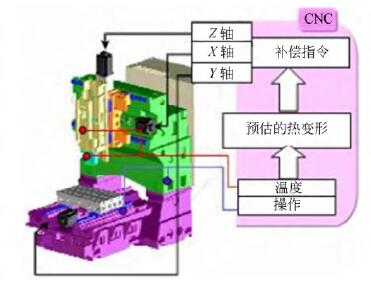

Xia等人[54]基于分形理論設計出了一種樹狀分型流道的主軸溫控結構,如圖12所示。在考慮了流固耦合傳熱的基礎上,通過仿真分析了該結構模型流體動力學特性和熱特性,并通過與傳統螺旋形流道散熱結構在壓降損失、溫度均勻性及性能系數三個方面進行了散熱效果對比評價。此外,國際上眾多機床企業也對熱設計非常重視,如瑞士 Mikron公司[55]推出了一款智能機床,該機床具有智能熱補償系統(ITC)模塊。日本大隈株式會社(OKUMA)采用可實現較高熱穩定 性 的 “熱 親 和 概 念 (Thermo Friendly Con-cept)”,開發出了經長時間使用后加工尺寸偏差僅為8μm 的立式加工中心(MC)新機型“MILL-AC 561V”,并在2006年東京有明國際會展中心上進行了展示。所謂的“熱親和概念”[56],是指在盡可能減少機床產生熱量的同時,對于不可避免的熱量,則通過預測以及補償的方法來消除熱量帶來的影響,使加工精度保持穩定。OKUMA 公司還 開 發 了 一 種 主 軸 熱 位 移 控 制 功 能 (TAS-S)[57],利用這個功能可以預測并補償主軸所產生的熱量變化,如圖14所示,可使機床在長時間運轉中熱變形控制在4μm 以內。由于這些先進機床設計技術屬于企業商業機密,僅僅在網絡上見過少數相關報道,并無任何學術文章可供參考,在國內仍屬空白。

圖13 基于分形流道的主軸冷卻溫控結構示意圖

圖14 主軸熱位移控制功能 TAS-S

4、機床主軸熱態特性試驗方法

4.1 熱測試平臺研究

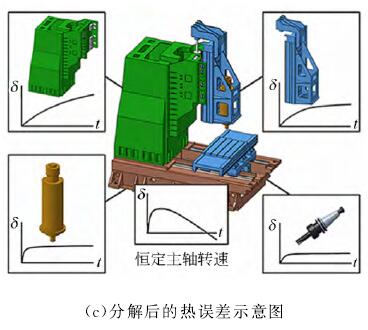

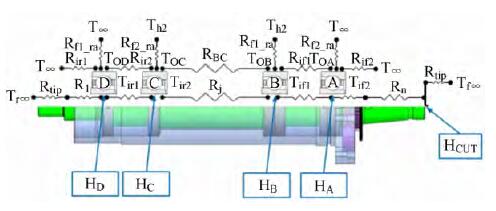

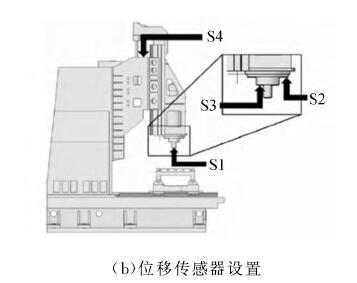

搭建準確的試驗平臺是校驗機床主軸熱態特性和熱設計結果的關鍵。Ohishi等[58]采用了實驗法研究了空氣靜壓軸承主軸單元的溫度場分布情況,還對主軸和軸承座進行了熱變形測量。Jiri[59]提出了一種基于分解法的主軸軸向熱誤差測量的方法,該方法可同時測量主軸箱、立柱、主軸和刀具的熱變形,如圖15所示。

圖15 分解法測量熱誤差

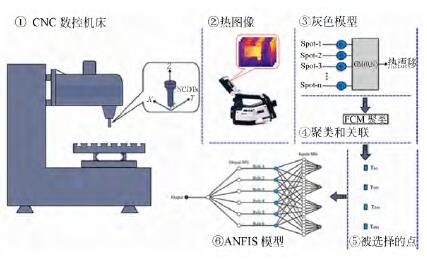

Mian等人[60]基于有限元法建立了一種線下熱誤差建模方法,通過該方法大大降低了建立熱響應所需要的停機時間,同時也縮短了開展試驗測試所需的時間。Chang 等[61]提出 了 一種熱位移測量系統,該系統相對于熱結構耦合模型更加直接,通過系統可以更精確地監控和補償高速電主軸 系 統 的 熱 變 形。Abdulshahed 等 人[62]開 發了一種可利用熱成像相機采集數據來減少機床熱誤差的智能補償系統(如圖16所示),該系統采用基于灰色模型和模糊c均值聚類法的方案來識別熱圖像中不同組里的關鍵溫度點。

圖16 智能補償系統框圖

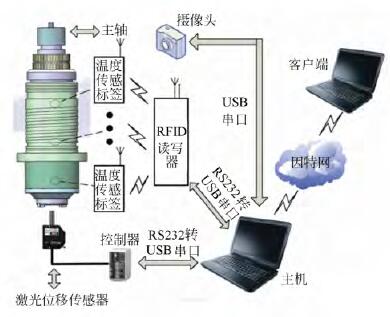

于長偉[63]基于溫度變化敏感點數據,利用神經網絡建模的方法進行建模和分析,獲得了機床熱誤差與溫度敏感點之間的內在關聯和規律。陽紅[64]基于機床溫度和熱誤差試驗數據,根據徑向基神經網絡建模精度高、泛化能力強的特點,建立了一種適用于數控機床熱誤差神經網絡的預測模型。劉勇等[65]研制出了一種非接觸式激光在機測量系統,該系統可以實現機床加工模式的切換以及對于葉片型面等復雜曲面加工精度測量,但是該系統缺乏對熱誤差等誤差加工的實時監測。袁江等[66]提出一種基于熱敏區域黃金分割布點和利用溫度傳感標簽實現機床溫度分布監測及信號無線傳輸的方法,如圖17所示,通過該方法可以解決主軸熱誤差有線監測方法中存在的布線困難和溫度測點布置優化問題。

此外,沈陽機床有限責任公司及其設計研究院在數控機床熱實驗研 究 方面做出 了 有益的貢獻。仇健依據ISO 標準[67]和 ASME標準[68]建立龍門數控機床熱誤差測試條件,通過主軸恒轉速和變轉速熱誤差試驗,分析其對主軸熱誤差的影響以及主軸箱溫度場分布。通過研究發現,主軸箱溫度和主軸熱誤差存在單一對應關系,溫度對主軸軸向的熱伸長誤差的影響要遠大于主軸徑向的熱漂移誤差,而相對各坐標變形則存在熱延遲和熱慣性等特性。

圖17 機床主軸熱誤差監測系統

4.2 測點優化研究

以溫度測點布置與優化為代表的熱態特性試驗方法,是目前數控機床熱試驗研究的熱點。溫度變量作為數控機床熱誤差補償模型的唯一輸入變量,其測點布置選擇對于數控機床的熱態性能測試有著非常重要的作用,對于建立高精度、高魯棒性熱誤差補償 模型更起著決定性的作用。目前,熱態特性試驗測點布置的常用做法是在機床的關鍵位置,如溫度敏感點上安裝若干個溫度傳感器,然后建立測量溫度與機床主軸端部變量為函數關系的熱誤差補償模型[69]。這就要求溫度傳感器安放位置需要兼顧最大限度地表述溫度場對機床熱誤差的影響和各溫度傳感器之間的共線性干擾較小兩個條件,從而實現模型的穩健性預測[70]。上述做法,在一定程度上其實是根據經驗來進行試湊的過程:首先基于計算機仿真或者工程判斷,將大量溫度傳感器安裝在機床不同位置上;再采用統計相關分析來篩選出少量溫度傳感器用于誤差建模。試湊法在一定程度上滿足了測量的需要,但是該方法也導致了大量人力、時間和物力等的浪費,造成大量的傳感器浪費,很多傳感器測量結果并沒 有用在最終熱誤差建模及補償中。因此,開展溫度測點優化布置理論與技術的研究,既可以減少測點數目,簡化熱誤差建模過程和模型,更可以提高機床熱態特性分析的精度。在國際上,Lo等[71]提出了一種溫度測點優化算法,并在四軸車削加工中心上得到了驗證。

Fraser等[72-74]采用熱傳導反問題方法在獲得的測點溫度基礎上求出了熱載荷,并進一步建立了可用于優化溫度測點的溫度 - 熱誤差綜合模型。Veldhuis等人[75]利用相關系數法,在所建立模型精度 沒有影響的前提下將 23 個測溫點減少到14個。在國內,浙江大學的陳子辰教授團隊[76]提出了用熱耦合度和熱敏感度概念來描述復雜的機床熱系統,并開展了熱模態試驗和熱平衡試驗研究,為溫度測點優化提供了理論依據[77]。該團隊還采用了聚類法[78]、主因素策略和互不相關策略結合最小二乘法的多元線性回歸方法[79]優化了機床的溫度測點,在實驗過程中采用五點法和無線傳感技術[80]測量了機床主軸的熱偏移、熱伸長和熱傾斜等熱態特性。

楊建國教授團隊[81]指出機床熱變形與機床溫度變化在最佳測溫點 存 在線性或 近 似線性關系,即機床熱變形存在偽滯后現象。對于主軸單端熱源受熱情況,在大約 x=0.4L 處,主軸熱誤差 ΔL 和溫度變化 Δt之間呈近似的線性關系;對于主軸兩端熱源受熱情況,在靠近熱源端大約x=0.2L 處,主軸熱誤差 ΔL 和溫度變化 Δt之間呈近似的線性關系。李永祥等[82]采用灰色系統,基于時序分析理論求取了溫度測點數據與熱變形的關聯度,并對機床熱誤差溫度測點進行了優化。此外,國內其他諸多學者也開展了測點優化研究工作。例如,Wang等[83]利用隱性變量建模方法來改善現有的建模方法,并基于該算法提出了最佳溫度傳 感 器的數量 確 定方法。苗恩銘等人[84]用模糊聚類和灰色關聯度綜合的方法對溫度敏感點選擇進行了相關研究;還對數控機床在主軸空轉和實切狀態下的熱誤差特性進行了比對分析,并利用模糊聚類和 F 統計量確定了最佳的分類及分類閾值,并根據溫度與熱誤差之間的灰色關聯度確定出溫度敏感點,進而建立起了誤差補償模型[85]。郭辰光等[86]基于粒子濾波重采樣粒子群算法建立了數控車床主軸系統軸向和徑向偏轉熱誤差補償模型,采用灰色綜合關聯分析進行溫度敏感點辨識,并通過五點法測試了主軸系統熱誤差結果,但其并沒有在實際工況中進行驗證,所以其對于真實加工過程時的補償能力還有待檢驗。叢明等[87]采用簡單相關分析,剔除掉與熱誤差明顯不相關的測點,并對篩選出的測點開展進一步模糊聚類分析,消除溫度變量間的復共線性問題;同時進行灰色綜合關聯度分析,判斷各測點與熱誤差間的緊密程度;最后,根據分析結果建立了多個不同測點的熱誤差模型,并基于統計學理論的分析確定了關鍵溫度變量,從而達到減少溫度測點數量的目的。

5、總結與展望

本文對主軸熱設計研究進行了分類與分析,從熱態特性分析方法,熱設計與優化方法和熱態特性試驗方法三個方面進行了綜述,并分別提出了當今機床主軸熱設計各環節中的不足之處。總的來說,雖然國內外的眾多專家已從機床主軸的熱態特性出發,試圖通過合理的結構熱設計來降低機床的熱誤差、提高機床的熱精度,但是目前機床主軸熱結構設計在理論方面,尚未形成完整的理論體系。隨著現代制造業發展的發展對于機床高速高精加工的要求日益增加,熱剛度已與靜剛度和動剛度一起并列為機床的“三大剛度”,機床主軸的熱態特性和機床主軸的靜態特性、動態特性和聲學特性一樣成為不容忽視的重要特性。在總結前人研究的基礎上,將傳熱學理論、計算機輔助設計技術、智能優化技術、機構仿生學等多學科較差融合,進一步研究開展有關于主軸多物理場耦合熱態特性分析技術、熱模型邊界條件的修正技術、關鍵結構與尺寸的熱設計與優化、熱設計優劣的判據、熱設計系統開發等方面的內容,將主動設計與事后熱誤差補償措施雙管齊下,從而形成系統化的主軸熱設計理論方法和工具,為降低熱誤差控制難度,提升數控機床的加工精度,促進國產數控機床向高附加值的高檔數控機床轉型提供有意義的借鑒。

來源:

鄧小雷1,2,3,林 歡2,王建臣2,3,謝長雄2,傅建中1

1.浙江大學 浙江省三維打印工藝與裝備重點實驗室2.衢州學院 浙江省空氣動力裝備技術重點實驗室3.浙江永力達數控科技股份有限公司

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息