高頻破碎器主軸應力分析及結構優化

2020-4-3 來源: 貴州大學 機械工程學院 作者:王新旺,蔡家斌,肖齊洪

摘要: 主軸作為高頻破碎器的關鍵部件對于力的傳遞以及使用壽命具有重要的影響。為了使高頻破碎器的主軸部件具有強度高、變形小、壽命長等特點,首先根據某廠現有的 60 型高頻破碎器的實際工況,計算出主軸受力的大小; 其次根據高頻破碎器的主軸結構特征,應用 ANSYS Workbench 有限元分析軟件對其進行靜力分析,通過靜態應力分析、疲勞壽命分析發現主軸存在斷裂失效的可能; 最后結合 Response Surface 模塊,通過改變軸肩處倒角的大小以及增加卸載槽對主軸進行結構優化。結果表明,主軸軸肩處應力降低了 57% ,疲勞壽命提高了 183. 9% ,對于提高高頻破碎器的使用壽命具有一定的實際意義。

關鍵詞: 高頻破碎器; 主軸; 應力; 結構優化

0 引言

高頻破碎器是將挖掘機的液壓能轉化為機械能從而進行高頻破碎的設備,它因為有著較高的打擊頻率和較低的噪音在礦山開采、道路建設等國民經濟建設中受到廣泛應用[1]。由于其工況非常復雜,加上高頻振動的特性,所以高頻破碎器關鍵部件的強度設計和可靠性設計就變得非常重要。在高頻破碎器的設計過程中,主軸作為其關鍵部件,其彎曲特性直接影響到齒

輪的嚙合能力,其強度特性直接影響到高頻破碎器的使用壽命,主軸力矩傳遞處應力過大,會存在一定的安全隱患[2]。

某廠生產的 60 型高頻破碎器,在使用了一段時間后,主軸軸肩部分出現了斷裂現象,因此分析其斷裂失效的原因,徹底解決主軸斷裂失效的問題,對于克服現有主軸設計的不足,提高高頻破碎器的使用壽命和和廠家的經濟效益具有重要的意義。本文首先利用 AN-SYS Workbench 靜態結構模塊,分析主軸在受力情況下的強度、剛度、疲勞特性以及擾度,檢驗主軸設計是否合理,然后利用其優化設計模塊,改變主軸的相關設計參數,找出目前高頻破碎器主軸方面的缺陷加以改進,提出一種新的解決辦法,從而提高其使用壽命,使其符合高頻破碎器的使用條件。

1、 高頻破碎器及其主軸結構

高頻破碎器的基本組成部分由殼體、振動箱體( 包括齒輪、偏心塊) 、上拉支架、下拉支架、斗齒、空氣彈簧等組成[3],如圖 1a 所示,其工作原理是由振動箱里面的一對斜齒輪相互嚙合,使連接在一起的偏心塊產生轉動,從而產生交變的偏心力,偏心力由軸傳遞給振動箱體,最終傳遞到斗齒,使斗齒產生打擊巖石的破碎力。主軸通過鍵槽與齒輪偏心塊相連,如圖 1b 所示,其理論轉速在 1200r/min 左右,主軸兩端通過兩個調心滾子軸承安裝在振動箱的軸承座上,調心滾子軸承具有高的徑向承載能力,而且還能承受一定的軸向載荷,特別適用于高頻破碎器這種重載和高頻振動的工況,除此還具有調心功能,能補償一定的加工誤差,并且能夠承受主軸受力后輕微的變形。

圖 1 高頻破碎器與主軸

2 、主軸靜態特性分析

2.1 靜力分析

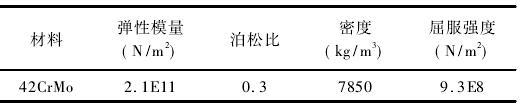

靜力分析是用來確定主軸在各種力的綜合作用下的變形情況以及應力集中情況,主要包括剛度計算與變形量計算。60 型高頻破碎器的主軸采用的材料為42CrMo 超高強度鋼,經過調制處理,具有較高的疲勞極限和多次抗沖擊能力,適用于大沖擊高頻振動的工況。材料具體屬性如表 1 所示。

表 1 材料屬性

2.1.1 模型建立與網格劃分

建立正確的有限元模型能夠提高有限元仿真的精度,因此為了真實模擬主軸各處的受力分布情況,建模時不能忽略主軸中容易產生應力集中的倒角,凹槽等,如軸肩處的倒圓角、軸中間的鍵槽。但為了簡化有限元模型,提高收斂能力,忽略主軸兩端的倒角、螺紋孔等小特征[4]。利用 ANSYS Workbench 自帶的 Design-Modeler 模塊建立主軸的三維模型,然后對模型進行網格劃分。

網格劃分質量的好壞對計算結果的準確性是至關重要的,若網格質量好,可以將誤差降低到最小[5]。由于模型的復雜性,為了避免網格劃分失敗,因此采用適應性好的四面體網格劃分法( Tetrahedrons) ,網格尺寸設置為全局 4mm,將跨度中心角設置為 Fine。劃分結果如 圖 2 所 示,模 型 節 點 數 為 517210,單 元 數 為369835。模型的單元質量為 0. 957( 1 最好) ,雅克比為1. 345( 1 最好) ,傾斜度為 0. 132( 0 最好) ,說明網格劃分質量很好。

圖 2 網格劃分

2.1.2 設置邊界條件與施加載荷

對于模型的邊界約束以及載荷的施加應該按照實際情況來確定,高頻破碎器的主軸分別由兩個調心滾子軸承支撐,且由軸承端蓋限制軸承的軸向位移,因此在主軸兩端軸承支撐的地方添加圓柱約束( CylindricalSupport) ,用來提供軸向和徑向支撐[6]。高頻破碎器的工況非常復雜,其主軸受到多個大小與方向均不同的力,綜合起來主要受到四種力: 斜齒輪嚙合產生的徑向力與軸向力,偏心塊的偏心力、偏心塊和齒輪的重力以及打擊巖石時所受到的沖擊力。由分析可知,當偏心力與沖擊力在豎直方向重合時,主軸所受的力最大,也最容易產生失效,此時,對主軸進行受力分析有:

( 1) 豎直方向的合力由重力、偏心力、沖擊力組成:

其中,T 為馬達最大轉矩; d 為齒輪分度圓; α 為齒形角; β 為螺旋角; ω 為旋轉速度; r 為偏心距。從上述公式結果可以看出,齒輪嚙合產生的徑向力與軸向力相對于豎直方向的合力來說可以忽略不計,因此在給從動軸施加載荷時忽略嚙合力。結合實際情況,給主軸施加遠程力( Remote Force) ,將力的作用點施加在偏心塊的質心。

2.1 3 結果分析

主軸的有限元分析云圖如圖 3 所示,從圖 3a 可以看出,主軸的應力集中主要發生在軸承支撐圓柱面與軸肩的交接處,大小為299. 57MPa,安全系數為0. 83454,如圖 3c 所示。雖然 42CrMo 合金結構鋼材料的屈服強度為 930MPa,大于所產生的應力,但由于安全系數小于 1,仍然存在斷裂失效的可能,這與實際中廠家的部分高頻破碎器軸肩處斷裂失效的情況是相符合的。而鍵槽處的應力值很小,說明主軸的鍵槽設計是合格的; 從圖 3b 可以看出,應力集中出的最大等效應變為 1. 5 μm,變形量較大,說明主軸結構在應力集中處存在著斷裂的危險性; 圖 3d 為主軸在受力后的擾度曲線,由圖可以看出,主軸的最大變形量為0. 0312mm,結合主軸的長度,算得主軸的擾度為: θ =arctan(x/y )= 0. 0075° ,遠遠小于調心滾子軸承所允許的1 ~ 2. 5° 的范圍,所以主軸的剛度設計是足夠的,優化設計時不需要改變主軸的橫截面積,只需要解決主軸軸肩處應力集中問題。

圖 3 靜力分析結果

2 .2 疲勞分析

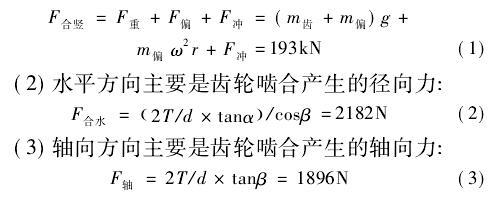

由于主軸旋轉,偏心塊產生了大小為 F =mω2esinωt 的偏心力,式中 m 為偏心塊的質量,e 為偏心塊偏心距,ω 為馬達旋轉角速度,ω =2πn/60。雖然前文分析到主軸所受的最大應力小于材料的屈服極限,但主軸在偏心力的作用下,工作一段時間后會產生裂紋或突然發生完全斷裂,這種現象稱為金屬疲勞,所以需要對主軸進行疲勞壽命分析[4]。載荷與疲勞失效的關系,采用的是應力-壽命曲線,根據合金剛材料42CrMo 的強度極限和彈性模量,可以通過 Fe-Safe 軟件按 Seeger 近似方法得到 S-N 曲線[7],如圖 4 所示。

圖 4 S-N 疲勞壽命曲線

在 ANSYS Workbench 的 Solution 模型樹中,添加Fatigue Tool 疲勞工具,在疲勞工具下插入 Life 和 Safe-ty Factor 模塊,得到的仿真結果如圖 5 所示。

圖 5 疲勞分析云圖

從圖 5a 可以看出主軸的最低疲勞壽命只有 7000個循環,從圖 5b 中可以看出其疲勞壽命安全因子只有0. 28775,說明主軸軸肩應力集中處在交變力作用下,容易產生疲勞損害,因此消除主軸軸肩處的應力集中問題對于解決主軸斷裂失效問題是非常有必要的。

3 、優化設計

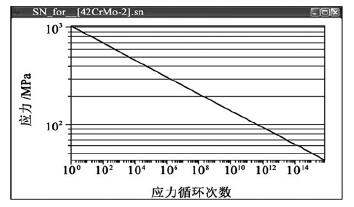

應力集中主要是由于截面突變造成的,當構件有臺階、溝槽、孔等缺口時,在這些部位的近旁,由于截面的急劇變化,將產生局部的高應力,應力峰值遠大于其他部位的應力值[8]。降低主軸軸肩處的應力集中主要是避免形狀突變。對于主軸而言,一方面可以通過添加過渡曲線來減少應力集中; 另一方面可以添加卸載槽來增加應力集中處個數,從而減少應力的最大值[9]。過渡曲線有很多種,一般是用圓弧曲線,此外還有圓弧蛻變曲線[10],雙曲率圓弧曲線[11]等都能有效地降低應力集中,本文選用圓弧過渡曲線和增加一個卸載槽來解決應力集中問題,如圖6

圖 6 用卸載槽降低應力集中

3. 1 優化模型建立

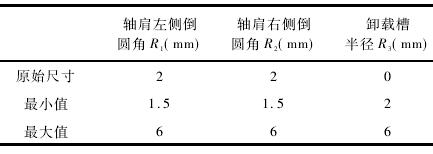

在 ANSYS Workbench 中,可以通過 Design Explor-er 來實現產品性能的快速優化設計[12]。文章選用 De-sign Explorer 里的響應曲面( Surface Responce) 項目來進行優化設計,通過圖表形式動態反應輸入與輸出參數之間的關系。根據主軸的結構特性,將軸肩兩邊的倒圓角和卸載槽的大小作為優化變量,將最大等效應力,最小安全因子以及最低疲勞壽命作為目標函數,具體取值范圍如表 2 所示。

表 2 變量取值范圍

3.2 優化結果分析

3.2.1 變量點對輸出參數的影響

圖 7a 反映的是各設計變量與輸出變量之間的局部敏感性關系,對于主軸而言,軸肩左側倒圓角大小的變化對于等效應力、安全因子以及疲勞壽命具有決定性的影響,而軸肩右側倒圓角以及卸載槽的大小對三個輸出變量影響很小。

圖 7 優化結果

圖 7b ~ 圖 7d 分別反映的是主軸軸肩左側倒圓角的變化對三個輸出變量的影響。隨著左側倒圓角的增大,主軸最大等效應力逐漸減小,最小安全因子與最低疲勞壽命也逐漸增加,但超過 5mm 左右的零界點后,主軸所受到的最小等效應力又逐漸增大,最小安全因子與最低疲勞壽命逐漸減小。因此從分析得出,對于主軸而言 5mm 的倒圓角是最優設計。

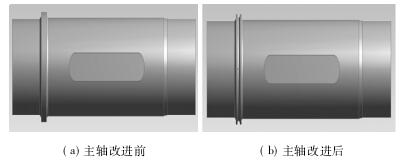

3.2.2 最佳設計點分析

對于高頻破碎器的主軸而言,卸載槽對于降低應力集中并沒有什么實際的影響,因此優化設計時將其舍去。為了方便加工,將主軸軸肩左右兩側的倒圓角都圓整,統一設置為 5mm,再一次通過靜力分析后,得到結果后統計相關數據,得到表 3。表 3 主軸優化前后對比通過優化前后的數據對比,主軸最大等效應力有所下降,最小安全因子以及最低疲勞壽命都有所提高,最大等效應力降低了 57% ,最小安全因子提高了133. 7% ,最低疲勞壽命提高了 183. 9% 。從優化后的百分比可以看出,主軸軸肩左側的倒圓角大小對于主軸的應力集中問題是至關重要的,倒圓角大小的微動變化就會使主軸特性有很大的不同,因此,后期對主軸進行設計時,倒圓角不但不能省去,而且還要進行應力分析,以期達到最好的效果。

4、 結論

( 1) 通過建立精確的 60 型高頻破碎器主軸模型,分析其應力、應變與疲勞壽命,最終發現 60 型高頻破碎器的主軸設計存在應力集中問題,其疲勞壽命過短,容易產生疲勞斷裂失效,這與實際存在的問題是相符的。

( 2) 通過改變倒圓角、增加卸載槽等消除應力集中的方式對主軸進行優化設計,結果證明主軸軸肩左側的倒圓角對于消除應力集中具有至關重要的影響。

( 3) 通過優化設計,降低了主軸最大等效應力,大幅度提高了最小安全因子、最低疲勞壽命,延長了主軸使用壽命,節約了成本。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息