航空筒體類零件的典型加工工藝

2022-10-31 來源:西安慶安航空機械制造有限公司 作者: 劉壯壯 周 鵬

摘要: 筒體類零件廣泛應用于航空產品中,屬于一種典型的零件。其結構的特殊性要求其加工過程有一定的特殊性。為了保證零件的加工質量,可以綜合零件的加工要求,提取出一套通用的、典型的加工工藝流程,可為后續的類似零件提供加工的理論依據和指導。本文重點分類介紹了零件的幾種基準轉換的加工方法,這些方法是多年加工檢驗的總結積累,有很強的適用性,能保證零件的加工質量。

筒體類零件廣泛應用于航空產品中,其主要裝配成作動系統進行工作。使用的位置包括各類艙門的推進系統以及起落架系統。筒體類零件要求內孔與外部輪廓及各種孔系有較嚴的角向關系和位置要求,給加工過程造成了一定的難度。我公司致力于筒體類零件的加工制造研究,根據不同種類的零件,制定出了一套可使用的典型加工流程,可以保證零件的高效產出和穩定的加工質量。

1. 典型的筒體類零件

筒體類零件有很多種,長短不一,大小各異。其中最難加工的當屬深盲孔的加工。其典型的結構主要有以下幾種。

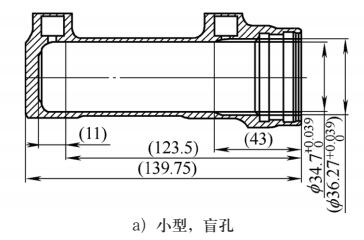

(1)小型筒體零件。小型筒體零件具有較小的尺寸,加工起來較為簡單,對設備和刀具要求較低。零件的內孔分為盲孔和通孔。其零件結松如圖 1 所示。

圖 1 小型筒體零件結構

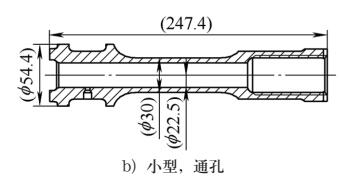

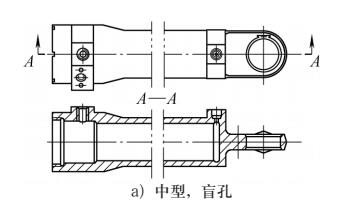

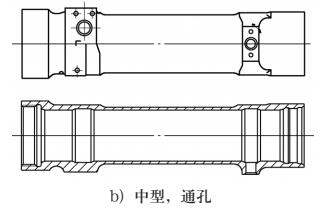

(2)中型筒體零件。中型零件尺寸較大,對設備和刀具有一定的要求,尤其是內孔精加工刀具,需要一定的長度。盲孔相比于通孔,加工難度較大。其零件結構如圖 2 所示。

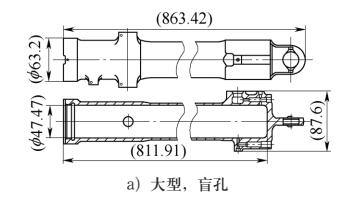

(3)大型筒體零件。大型零件尺寸較大,其加工難度更大,尤其是盲孔的加工,需要特殊的工藝過程才能滿足圖樣要求。其零件結構如圖 3所示。

圖 2 中型筒體零件結構

圖 3 大型筒體零件結構

2. 加工工藝分析

上文介紹了三種筒體零件的類型,將其分類是因為其加工的難度逐漸遞增,加工工藝會略有差別。這幾類零件雖然長度尺寸不一致、外形輪廓大小不一樣,但也有相似的特征,其相似之處有以下幾點 : ①零件都有內孔,且內孔較長,零件壁厚較薄。內孔需要加工的材料多。②零件的

基準都是內孔,且外形特征與內孔有位置度要求。

要求較嚴。有些零件外部孔系相對內孔基準的位置度為 0.05mm。③內孔公差較小,表面粗糙度要求高。有些零件的內孔表面粗糙度要求 Ra 值為 0.4μm,孔徑公差為 0.022mm。

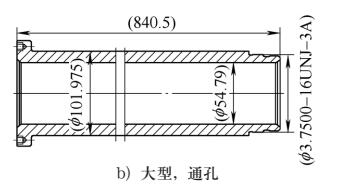

根據上述零件特征進行工藝分析 : ①因為零件內孔去除的余量較多,且內孔較深,因此一般會采用深孔加工,這樣可以獲得較高的加工效率、較高的內孔表面質量且降低加工難度。深孔加工的鉆削系統如圖 4 所示。②多數零件的基準為內孔,但是在后續的加工過程中很多情況下無法直接找正內孔,或者找正內孔的范圍太小,僅可找正孔口一小段距離,不能反映出零件內孔的實際狀態。因此需要轉換基準,將基準從內孔轉換為外圓,便于后續的加工。這部分的內容后續會重點介紹。③內孔有較小的公差要求和較高的表面粗糙度要求,一般會采用鏜削加工或者珩磨加工。

鏜削加工利用數控車,使用鏜刀切削內孔,達到良好的表面質量。珩磨加工是利用可脹縮的珩磨頭使珩磨油石壓向工件表面,同時珩磨頭進行上下運動和旋轉運動,對零件表面進行精加工。珩磨加工可以獲得高的加工精度和良好的表面質量。

圖 4 深孔鉆削系統

3. 加工工藝設計

根據筒體類零件的結構特征和加工要求,制定下列加工工藝。按照此工藝流程進行產品的加工,可以穩定的保證產品的質量。

數控車(粗車)→數控車(粗車)→深孔鉆→熱處理(按需)→精加工內孔(鏜削或者珩磨)→數控車修正基準(將內孔基準轉換至外圓)→數控車(精車外形)→數控車(精加工內孔,孔口或者孔底位置)→四軸立式加工(加工外形、外部孔系)→珩磨(精加工內孔,按需)→數控車 / 臥式加工(去除附加)→去毛刺→無損檢測(磁粉、熒光、酸腐蝕)→檢驗(檢查尺寸)→表面特種工藝→檢驗(最終檢驗)。

上述加工工藝為典型的加工工藝,筒體類零件都可按照此工藝進行具體的工藝安排。本文重點要介紹的一個工序是數控車修正基準(將內孔基準轉換至外圓)。我廠經過長期的分析、實踐和總結,得出幾種合適的加工方法,在此重點講述。

4. 數控車修正基準的方法

根據零件的大小和內孔的類型不同,數控車修正基準的方法也不同,其基本思路都是利用內孔定位,修正外圓。

(1)小型零件。小型筒體零件可以在數控車工序完成內孔和外圓的同步加工。加工完成后,內孔和外圓的同軸度可達到 0.02mm,可以滿足后續的零件加工。無論是加工盲孔,還是通孔,其加工方法都是一樣的。這類零件的基準修正比

較簡單。

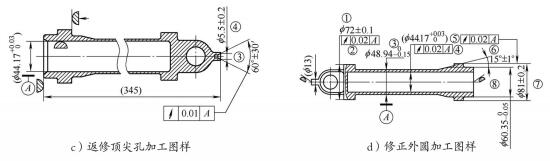

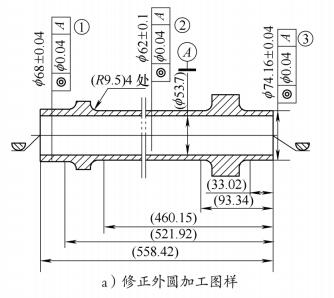

(2)中型盲孔零件。中型盲孔零件轉換基準利用一個直心軸定位,將心軸跳動找正至0.005mm,然后將零件裝夾在心軸上,修正附加頂尖孔,再利用堵塞和頂尖孔修正外圓。其加工流程可參看圖 5。

圖 5 修正基準工步及使用的工裝

加工之后,內孔和外圓的同軸可達到0.02mm 之內。

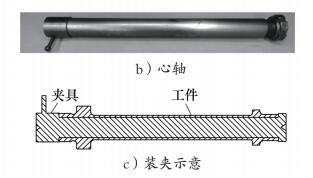

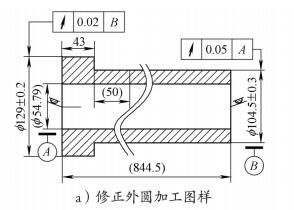

(3)中型通孔零件。中型通孔零件也利用此原理進行返修,可以做成整個心軸,端面壓緊零件。其加工圖樣、夾具和裝夾示意如圖 6 所示。加工之后,內孔和外圓的同軸可達到0.04mm之內。

圖 6 中型通孔加工

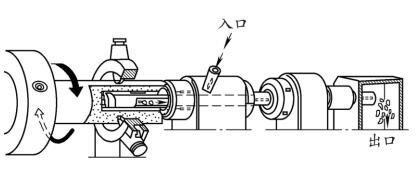

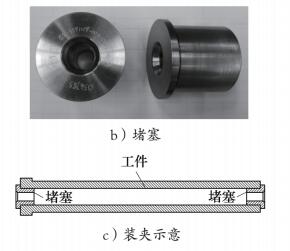

(4)大型通孔零件。大型通孔零件的心軸不能做成整體式的,零件太重,零件太長裝夾配合難,因此設計為分體式的,在兩頭分別利用堵塞定位,進行加工。其加工圖樣、堵塞和裝夾示意如圖 7 所示。

圖 7 大型通孔加工

加工之后,內孔和外圓的同軸可達到0.05mm 之內。

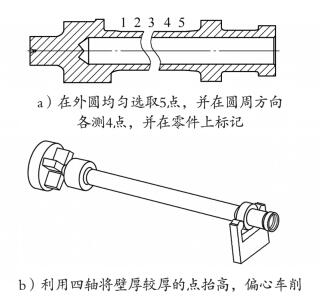

(5)大型盲孔零件。大型盲孔零件是最難加工的,起初也采用類似與中型盲孔零件的加工方法,但效果不理想。后續使用一種新的方法,利用四軸和壁厚測量儀進行修正。首先利用壁厚測量儀測量零件的壁厚,并在零件上進行標識,然后根據計算出外圓相對于內孔的偏差,利用四軸裝夾的偏心裝夾進行偏心車削,最終實現外圓內孔同軸的目的。其加工步驟如圖 8 所示。

加工之后,內孔和外圓的同軸可達到0.02mm之內。

圖 8 加工順序

5. 其他注意事項

要想工件的加工質量穩定,需要保證內孔和堵塞的配合良好。要達到好的的配合需要注意以下幾點。

(1)控制內孔的的公差和表面質量。內孔的一致性良好和高的表面質量會提升零件的穩定性,最好是在修基準前增加鏜孔或者珩磨。

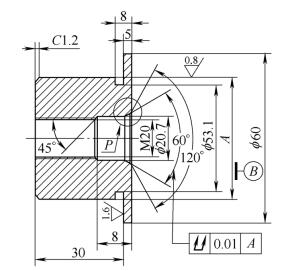

(2)堵塞的質量需控制。圖 9 為一種堵塞的加工圖樣,需要注意幾個地方 : ①配合的外圓需要分組,分組的多少根據要求的精度及內孔的精度確定。②倒角與外圓需要高的跳動要求,最好控制在 0.01mm 內。外圓和端面保證垂直。③內孔加工螺紋,方便堵塞從零件中取出。

圖 9 堵塞圖樣

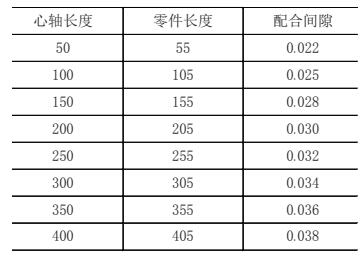

(3)合適的配合間隙。隨著零件的加長,心軸和零件的配合間隙要適當的增加,根據之前的加工經驗,摸索出了適當的配合間隙,能保證心軸和零件可以緊密的配合且方便裝夾。心軸與內孔的配合間隙可參考表 1,根據此表來設計心軸尺寸,效果比較理想。

表 1 心軸配合間隙 (單位 :mm)

6. 結語

本文重點介紹基準轉換的幾種加工方法,相對于其他加工內容,這部分內容較難。還有一些公司推薦使用膨脹心軸支撐內孔,然后再加工外圓,其基本原理是相同的。

大型盲孔的基準轉換較難,如果精度較高需要反復加工。但零件的加工質量是最重要的,在加工類似的筒體零件時要重點的控制關鍵工序,安排科學的加工流程。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息