深孔內(nèi)腔鍍硬鉻修復工藝

2020-6-10 來源: 國營蕪湖機械廠 作者:馬良冬,胡繼東,胡水蓮

摘要:對某型飛機進氣道保護裝置作動筒外筒內(nèi)腔腐蝕鍍鉻修復進行工藝研究,從腐蝕原因及影響方面論證修復必要性,從零件結構特點,夾具設計,鍍鉻處理和檢驗驗證等技術難點方面闡述論證。設計一套用于該型號的外筒內(nèi)腔鍍鉻修復保護夾具,設定鍍鉻層厚度參數(shù),磨修參數(shù),熱處理方式和檢驗驗證程序等,成功完成對內(nèi)腔尺寸修復。結果表明:夾具,尺寸,電流和檢驗等方面設計良好,對同類型產(chǎn)品腐蝕修復具有一定參考意義。

關鍵詞:深孔;內(nèi)腔;硬鉻;修復

引言目前,國內(nèi)外鍍鉻修復主要以外圓修復為主,內(nèi)腔修復案例較少,尤其對于內(nèi)徑尺寸小、孔徑深的外筒,鍍鉻過程中若無法有效保證鉻層均勻性與致密性,將為后期補充加工恢復精度增加困難。分析原因,不難發(fā)現(xiàn)電鍍前內(nèi)腔表面質(zhì)量處理不到位、電流密度大小控制不恰當和夾具結構設計不合理等多個因素均會導致內(nèi)腔鍍鉻失敗。外筒內(nèi)腔鍍鉻對鉻層質(zhì)量要求高,一次鍍覆合格率約 20%~30%[1],相比其他表面處理方式成功率相對較低,周期較長,無法有效保證生產(chǎn)任務,因此提高外筒內(nèi)腔鍍鉻修理質(zhì)量十分必要。

1、 故障概述

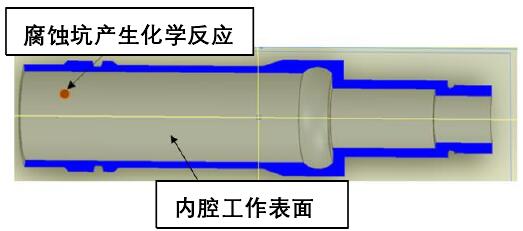

某型飛機進氣道保護裝置作動筒外筒內(nèi)腔鍍鉻屬于鍍硬鉻,經(jīng)分解檢查,發(fā)現(xiàn)外筒內(nèi)腔存在 1處深度約(0.1~0.2)㎜腐蝕坑,清除腐蝕表面油污,涂抹硫酸銅檢驗。外筒內(nèi)腔鉻層完整的致密性良好,硫酸銅不會與鉻層發(fā)生化學反應,一旦發(fā)生掉塊,鉻層不致密區(qū)域裸露出基體,硫酸銅與基體 Fe發(fā)生置換反應生成 Cu 單質(zhì),出現(xiàn)銅的紅色。化學反應如下:Cr + 3CuSO4= Cr(SO4)3+

3Cu,經(jīng)檢驗確認掉鉻(見圖1)。

圖1 內(nèi)腔局部腐蝕模擬圖

活塞桿活塞頭裝配的密封圈存在一定凸出量,與外筒內(nèi)腔屬于過盈配合,短期工作過程中內(nèi)部串油可能性較小,但長期停放以及使用時,串油風險加大,且存在腐蝕若不作處理直接使用,后期腐蝕面積及深度勢必會加大。為保證產(chǎn)品性能,對外筒修復恢復其表面質(zhì)量。

2、 修復方案

鍍鉻層具有很高的硬度和耐磨性能,維氏硬度一般可達 HV900~HV1200,通過鍍鉻能夠有效提高零件的耐磨性,延長其使用壽命。但是鍍鉻層也存在其缺陷性即隨著鉻層厚度的增加,其與與基體結合力隨之降低,這意味著脆性增大,零件強度降低[2]。故采用鍍鉻修復零件表面質(zhì)量時需要嚴格控制鍍層厚度。

若單獨對腐蝕部位進行刷鍍,鉻層貼合力、強度無法有效保證,產(chǎn)品質(zhì)量始終處于第一位,對產(chǎn)品采用重新退鉻鍍鉻處理。因外筒內(nèi)腔重新鍍鉻合格率低返工率高,在修理過程中充分吸取失敗經(jīng)驗,完善修理過程中各步驟相關參數(shù),為同類型產(chǎn)品鍍鉻修復提供一定借鑒。

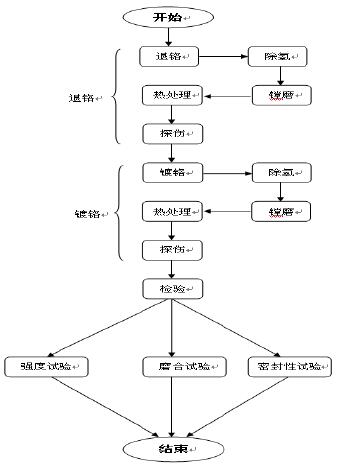

圖2 修理流程示意圖

2.1 鍍前預處理

鍍鉻質(zhì)量評價標準中最基本的兩項是鉻層致密性和均勻性。鍍前零件粗糙度值低的產(chǎn)品,鍍后表面質(zhì)量相比粗糙度值高的有明顯改善,究其原因,電鍍部位粗糙度值低,表面光潔自然較高,鉻層沉積過程中與內(nèi)壁貼合緊密。其他電鍍條件相同的條件下,單位表面積鉻層沉積致密性能夠得到很大提高,自然鉻層表面質(zhì)量以及光潔度能夠提高一定等級[3]。故可采用對外筒退鉻后進行必要的鏜磨處理,提高內(nèi)腔光潔度,保證鉻層具有較強的貼合力。

外筒磨修過程中去除一定尺寸后零件內(nèi)部產(chǎn)生一定應力,不做處理后期工作過程中容易產(chǎn)生裂紋,一般機加處理后通過低溫回火來去除內(nèi)應力,提高產(chǎn)品質(zhì)量。

2.2 尺寸控制

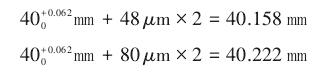

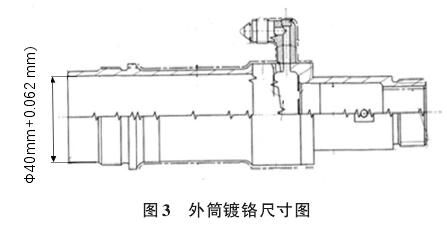

圖樣技術要求鉻層厚度為(48~80)μm,圖示規(guī)定鍍后內(nèi)徑為Φ40 mm+0.062 mm(見圖3)。經(jīng)計算,退鉻后基體尺寸應控制在如下范圍:

鏜磨設備磨修精度為微米級,為減小磨修工作量,需嚴格控制鍍層厚度。根據(jù)磨修經(jīng)驗,0.01 mm余量去除需要 1~3 h,余量較大不利于磨修且磨修后表面質(zhì)量較差。圖樣要求電鍍合格的外筒內(nèi)徑尺寸在 Φ40 mm+0.062 ㎜范圍內(nèi),去除約 0.01 mm余量,尺寸應控制在 Φ40 mm+0.050范圍內(nèi),后續(xù)采用精磨恢復內(nèi)徑尺寸及表面粗糙度[4-5]。

2.3 夾具設計

液壓外筒內(nèi)孔鍍鉻質(zhì)量高低與夾具的結構設計有著直接關系,結構設計合理、恰當,很大程度上可以提高外筒內(nèi)壁鉻層圓度和精度。傳統(tǒng)電鍍裝掛方式適用于內(nèi)孔深度淺、壁厚和電鍍質(zhì)量要求低的零件,而該外筒內(nèi)孔小、深、結構發(fā)雜且存在無需電鍍部位,采用常規(guī)的電鍍方式無法滿足工藝要求。

故需根據(jù)外筒結構特性、外形尺寸和工藝鍍鉻要求重新設計鍍鉻夾具,選用大小合適的不溶性陽極,且保證陽極與內(nèi)孔同心,以減小鍍層的橢圓度。一方面陽極長短要適當,保證排氣暢通,鍍液能順暢流過,另一方面要保證陰陽極之間的絕緣,確保電鍍過程中內(nèi)孔上、中、下部位鉻液均勻變化且端口不產(chǎn)生鉻瘤、龜裂。針對不需鍍鉻的部位采用,絕緣保護,防止鉻液滲透,而選取的保護材料要能耐酸鉀、耐高溫,易剝離、易操作[6-7](見圖4)

2.4 電流控制

電鍍過程中電流過大容易鍍層表面大片的起皮并產(chǎn)生鍍瘤繼而導致修復失敗需要二次電鍍,嚴重影響修理周期,同時對于高強度零件,一般鍍鉻返工次數(shù)不宜超過 3 次,否則將影響機體強度,故確定合適的電流參數(shù)對修復至關重要[8]。外筒內(nèi)腔屬于異形件,鍍層質(zhì)量要求更高,電鍍過程中需要嚴格把控電鍍相關參數(shù)(見表 1),吸取電鍍過程中失敗的經(jīng)驗,最終確定最適宜的電流密度(25~30)A/dm2。最后根據(jù)電流密度、溫度、鍍層厚度和鍍層沉積速度等計算出所需電鍍時間。

b1

3 、驗證方案

外筒鍍鉻處理結束后,通過強度實驗、磨合實驗和氣密性實驗驗證產(chǎn)品質(zhì)量。

3.1 強度實驗

重新退鉻、鏜磨和鍍鉻等對外筒強度產(chǎn)生一定影響,為檢驗修復后的外筒質(zhì)量是否滿足要求,采用 1.5 倍工作壓力實驗外筒強度,要求在高壓冷氣強度實驗臺中實驗(見圖6),具體操作如下:輪流給管嘴 1 和管嘴 2 供 1.5 倍工作壓力,并保持 3 min,檢查作動筒應無裂紋和永久變形,保壓時固定密封處允許出現(xiàn)肉眼看不見但借助濾紙可發(fā)現(xiàn)的微滴,活動密封處允許目視可見的積累但不成滴落下(見圖5)。

圖5產(chǎn)品結構原理圖

圖6強度實驗檢測

3.2 磨合實驗

磨合實驗屬于模擬機上工作狀態(tài),產(chǎn)品在工作壓力條件下多次收放,完成磨合后分解檢查相關配合零件質(zhì)量,確認無問題方可裝配交付,具體操作如下:對管嘴 1、2 提供工作壓力,使活塞桿組件完成100 次雙行程,每經(jīng) 25 次循環(huán),將活塞桿組件旋轉(zhuǎn)90°(見圖 7)。磨合后分解作動筒檢查其內(nèi)部密封件、氟塑料擋圈、活塞頭部狀況。

3.3 密封性實驗

重新電鍍的鉻層致密性需要嚴格把控,產(chǎn)品長期使用過程中鉻層疏松會導致滲漏油、串油等風險,故在上述強度實驗、磨合實驗符合要求后,仍需對產(chǎn)品裝配進行密封檢測,具體操作如下:向作動筒兩管嘴 1、2 同時施加工作壓力,保持5 min,作動筒各密封處不允許泄漏(見圖8)。

4、 結論與建議

通過參照以往修理經(jīng)驗、摸索該產(chǎn)品結構征,設定合理電鍍電流、夾具和機加處理等方式修復產(chǎn)品,并且通過上述 3 項檢驗要求,確定內(nèi)腔修復質(zhì)量滿足工藝要求。外筒內(nèi)腔鍍鉻修理合格率較低,鍍前處理不當、電流密度大小不恰當和夾具設計不合理等多個因素均會導致內(nèi)腔鍍鉻失敗,返工過程中要能夠?qū)W會分析研究失敗的原因,總結相關參數(shù),摸索出適合該產(chǎn)品的最佳方案,提高產(chǎn)品的修復質(zhì)量與效率。修復工藝流程、處理方式和相關參數(shù)等為同類型產(chǎn)品腐蝕修復具有一定借鑒意義。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)