風力發電機組定子支架實用型加工案

2017-3-8 來源:國水投資集團西安風電設備股份有限公司 作者:雒正良

摘要:介紹了借用數控落地鏜銑床回轉工作臺精確分度裝置,并配裝多軸鉆孔裝置,從根本上解決了生產周期長、成本高、質量難以控制等制造型企業的生產瓶頸問題,在實際加工過程中,產品質量穩定,精度可靠,生產效率明顯提高。 此方案已成功申請了實用新型專利。

關鍵詞:風力發電 數控鏜銑床 鉆床

風力發電是當今世界迅速發展的綠色清潔能源,日益受到全球許多國家的關注, 為風電設備制造業贏得了新一輪發展機遇。 如何高質量、高效率、低能耗地組織生產, 是國內制造業面臨的挑戰。 筆者就實現快速、低成本、高質量組織生產直驅風力機組定子支架總成,對銑面及鉆孔工序進行了分析改進,并設計一種新型加工裝置。 該實用新型裝置涉及到一種機械加工方法, 在數控落地鏜床上實現大型風電機組風力發電機組定子支架孔的高效加工。

風力發電機組定子支架是風力發電機組中核心部件。 某風力發電機組定子支架有 48 根固定夾板,每個固定夾板需加工外側面和孔,目前,我公司加工的定子支架產品有:1.5 MW 有 288-準16 mm 通孔、2.0 MW 有288 -準20 mm 通 孔 、2.5MW 有 384 -準20 mm 通 孔 、3.0MW 有 480-準20 mm 通孔,且固定夾板外側面均需加工成平面。 此類定子支架產品的傳統加工方法為專用鏜銑床加工,生產效率低,不能滿足用戶對質量及其生產周期的要求;利用本實用型裝置,完成同樣的工序所需時間大大減少。

1.設計方案

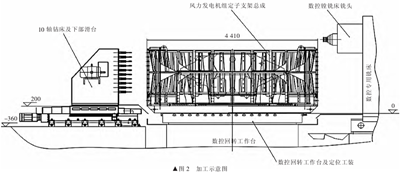

筆者以 3.0 MW 風力發電機組定子支架固定夾板加工 480-Φ 20 mm 通孔為例介紹本實用新型裝置,加工示意圖如圖 1 所示, 主要工序為鉆 480-Φ 20 mm 以及銑固定夾板端面尺寸 4 4100-0.5mm。

為提高風力發電機組定子支架鉆孔效率并保證產品質量,利用現有的數控落地鏜床,在與鏜桿中心同軸的位置處增加一個 10 軸鉆床[1-3],如圖 3 所 示 ,數控落地鏜床控制回轉工作臺行進至適當位置,10 軸鉆床進給鉆孔, 每根固定夾板上的 10 -準20 mm 通孔同時加工,加工完一面數控回轉工作臺旋轉 7.5°,加工另一根固定夾板上的 10 -準20 mm 通孔[4]。 以此類推,直至48 根固定夾板 480-準20 mm 通孔加工完。 在加工 480-準20 mm 通孔的同時,鏜銑床銑頭加工固定夾板端面,保證尺寸 4 410 mm 的精度。

2.實施過程

2.1 加工方法

(1) 數 控工作臺上安裝一套定位裝夾工裝[1,5],與工件的工藝基準配合裝夾,減少了裝夾和找正時間。

(2) 數控回轉工作臺每旋轉一個工位同時完成兩個工步:10 軸鉆床進行一次鉆孔加工[6-7],鏜銑床完成一根固定夾板端面的加工[8-9]。

(3) 工作臺在非旋轉狀態時 , 人工可完成孔口倒角和清理毛刺工作。

2.2 技術特點

(1) 巧妙利用了數控回轉工作臺的分度精度 (機床分度精度可精確到±5″)[4]。

(2) 10 軸鉆床[5]的安裝位置在 Y 軸方向上要求保證鉆孔起始高度尺寸, 基礎施工必須以旋轉工作臺標高為基準進行其余基礎的施工, 細微調節可使用工裝高度滿足。 同時 10 軸鉆床在橫向 X 軸方向上的中心必須與回轉工作臺軸線重合, 才能保證通孔與固定夾板垂直[4,10]。

(3) 10 軸 鉆床的安裝位置在 Z 軸 方向上 ,要保證Z 軸上的進給距離及定子支架起吊有足夠的安全距離,同時不影響后期設備的正常維護保養。

(4) 10 軸 鉆床配備了聯動進給系統 、 回水系統 ,實現了鉆孔和銑面同時進行, 在同時加工的時候互不影響,最大化地提高了設備利用率。

3.結論

該實用新型加工方案通過將現有設備合理的重新組合,既充分有效地利用現有設備,又有效解決了加工3.0 MW、2.0 MW 風 力 發 電 機 組 定 子 支 架 固 定 夾 板480-準20 mm 鉆孔及銑固定夾板端面尺寸 4 4100-0.5mm效率不高、積累誤差大的難題。 使用該加工方案以來,產品質量穩定、精度可靠,生產效率明顯提高。 使 3.0MW、2.0 MW 定子支架鉆孔和銑端面效率提高了 3 倍以上。按照風電行業每年 20 000 MW 裝機量計算,折合2.0 MW 機 型 1 萬 套 , 如果全部使用該實用型加工方式,將產生巨大的經濟效益。此加工方案值得在同行業內推廣使用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com