技術(shù)概述

在力度與簡(jiǎn)單之間尋求平衡

事實(shí)證明能實(shí)現(xiàn)更高生產(chǎn)力的方法是“少即是多”

CAM軟件行業(yè)競(jìng)爭(zhēng)激烈,紛紛加強(qiáng)技術(shù)性,以加快機(jī)床技術(shù)的發(fā)展,然而該行業(yè)似乎忽略了用戶體驗(yàn)的重要性。盡管刀具路徑的選擇在不斷擴(kuò)大,這有利于軟件的銷(xiāo)售,但售后的用戶體驗(yàn)并不樂(lè)觀,因?yàn)樗麄冃枰馁M(fèi)時(shí)間分析數(shù)十項(xiàng)功能,同時(shí)還得保持機(jī)床的生產(chǎn)率。

精心設(shè)計(jì)的CAM軟件需提高而不是降低CNC程序員的效率。保持生產(chǎn)力的長(zhǎng)期增長(zhǎng)需要使用三管齊下的方法來(lái)開(kāi)發(fā)CAM軟件。首先,需依托數(shù)十年積累實(shí)踐經(jīng)驗(yàn),采用現(xiàn)代化加工方法作為CAM系統(tǒng)智能化加工的堅(jiān)實(shí)基礎(chǔ)。其次,簡(jiǎn)化用戶與軟件的交互方式,采用“少即是多”的原理獲取可靠的結(jié)果。最后,利用現(xiàn)代化計(jì)算機(jī)的原始處理能力,在更短時(shí)間內(nèi)計(jì)算刀具路徑。

ESPRIT 2017通過(guò)創(chuàng)建更智能、更簡(jiǎn)單以及使用更便捷的CAM軟件為用戶帶來(lái)最前沿的體驗(yàn)。

更智能的刀具路徑

開(kāi)發(fā)智能化及優(yōu)化的刀具路徑,可自動(dòng)化處理日常工作。

由于長(zhǎng)期對(duì)行業(yè)的專(zhuān)注,ESPRIT自1985年以來(lái)一直處于行業(yè)領(lǐng)先地位。ESPRIT的工程師們多年來(lái)一直對(duì)能化加工進(jìn)行研究,并將其植入軟件中,簡(jiǎn)化CNC編程,無(wú)需通過(guò)CNC程序員進(jìn)行控制。ESPRIT2017強(qiáng)大的新算法能提供更佳的刀具路徑,而且更可靠,加工量更少。

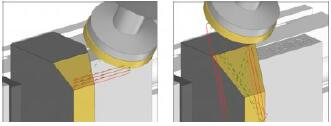

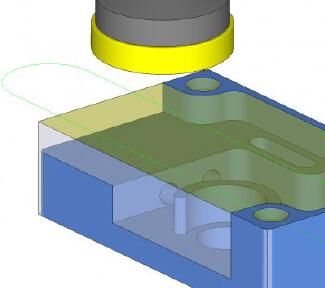

應(yīng)用先進(jìn)的邏輯進(jìn)行陡面/非陡面銑削

若想在復(fù)雜的表面上獲得理想的光潔度,通常需要采用表面處理的方法并根據(jù)每種表面的特性選擇最佳的策略。ESPRIT可提供九種不同的精加工和半精加工循環(huán)。

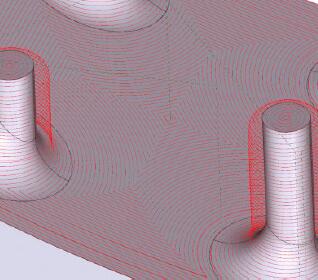

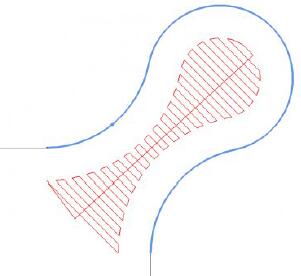

對(duì)于許多零件型號(hào)而言,Z級(jí)刀具路徑是陡面或垂直表面的首選,而偏置刀具路徑通常用于非陡面或平坦區(qū)域

。

Global Finishing是ESPRIT

2017的一項(xiàng)新策略,它將Z級(jí)精加工和整平精加工的技術(shù)單獨(dú)結(jié)合到陡面/非陡面銑削綜合解決方案中。

Global Finishing快速、可靠、易于使用。用戶只需輸入界限角度和其他幾個(gè)關(guān)鍵參數(shù),如步進(jìn)和公差,系統(tǒng)就會(huì)使用界限角度對(duì)零件模型進(jìn)行內(nèi)部分析,以識(shí)別陡面或非陡面。

系統(tǒng)會(huì)先計(jì)算整個(gè)零件的Z級(jí)刀具路徑,當(dāng)?shù)毒呗窂浇?jīng)過(guò)的區(qū)域高于斜坡閾值時(shí),它將會(huì)被保留下來(lái),因?yàn)檫@些陡面區(qū)域?qū)τ诒砻尜|(zhì)量而言至關(guān)重要。刀具路徑經(jīng)過(guò)的區(qū)域若低于斜坡閾值,則會(huì)替換為偏置刀具路徑。

這一先進(jìn)方法會(huì)優(yōu)先考慮刀具路徑的連續(xù)性,并盡可能多地保留Z級(jí)切削不間斷操作。

對(duì)于中等復(fù)雜的零件而言,Global Finishing可以最大限度地節(jié)省時(shí)間并優(yōu)化刀具路徑。對(duì)于高度復(fù)雜的部件,傳統(tǒng)的ESPRIT精加工策略可以提供精確的控制并生成優(yōu)異的表面光潔度。

Global Finishing的初始版本旨在優(yōu)化加工,現(xiàn)正處于開(kāi)發(fā)中,以擴(kuò)大非陡面加工中刀具路徑的范圍,并為用戶提供更多優(yōu)化或增強(qiáng)表面質(zhì)量的選項(xiàng)。

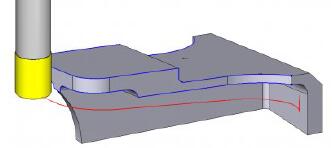

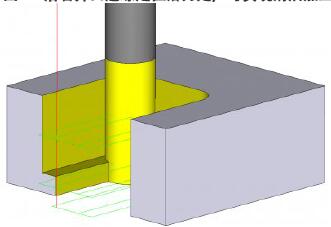

降低對(duì)面銑操作功能的依賴(lài)

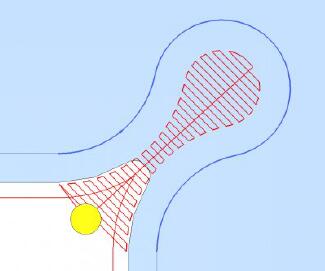

ESPRIT中大多數(shù)加工操作都依靠某一特征來(lái)確定在何處以及如何計(jì)算刀具路徑。但是,對(duì)于面銑操作而言,目標(biāo)部件上的頂面形狀并非總是和待切割毛坯的表面形狀相同。用戶通常會(huì)耗費(fèi)時(shí)間創(chuàng)建其他形狀來(lái)體現(xiàn)毛坯的邊界。

在通過(guò)面銑操作加工特定形狀時(shí),也會(huì)忽略加工中毛坯的形狀會(huì)發(fā)生變化這一事實(shí)。由于面銑往往是將原材料加工為最終形狀的第一步,所以在了解目標(biāo)形狀之前應(yīng)了解毛坯的形狀。

識(shí)別加工中的毛坯狀態(tài)擁有幾大好處。

- CAM系統(tǒng)可從含有零件模型的毛坯形狀中提取精確的邊界信息。

在實(shí)體模型上單獨(dú)選定的表面,無(wú)論其形狀或傾斜度如何,均可用于設(shè)置加工操作中的工作平面和最終深度(加上毛坯余量)。

- CAM系統(tǒng)可使用加工中毛坯的相關(guān)刀具信息準(zhǔn)確地計(jì)算理想的刀具路徑,這比手動(dòng)編程更快。

- 自動(dòng)計(jì)算安全起刀位置,以避免沖突

- 沿著邊緣優(yōu)化切削路徑,以進(jìn)行清潔加工

- 最佳的進(jìn)刀和出刀距離,節(jié)省周期時(shí)間

- 每次增加切削深度時(shí)均擁有最佳的切割角度

CNC程序員可通過(guò)ESPRIT 2017中的智能化面銑來(lái)選擇實(shí)體的加工面及刀具,并讓系統(tǒng)處理其他工作。所有熟悉的手動(dòng)控制都保持不變。

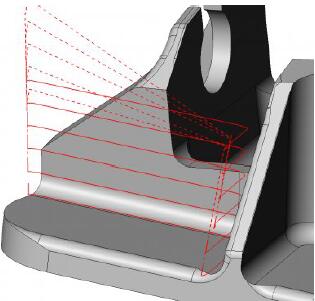

自動(dòng)補(bǔ)償Swarf銑削加工中的異形零件

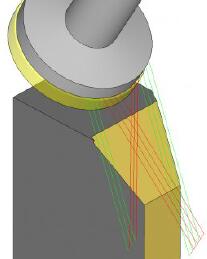

異形零件是航空航天供應(yīng)商中常面臨的挑戰(zhàn)。當(dāng)CAM系統(tǒng)無(wú)法補(bǔ)償待加工的實(shí)體模型的不規(guī)則形狀時(shí),CNC程序員需創(chuàng)建其他形狀或曲面以生成可行的刀具路徑。

先進(jìn)的CAM系統(tǒng)可以分析實(shí)體模型,從而對(duì)異形零件進(jìn)行補(bǔ)償加工,并支持平滑可靠的5軸Swarf銑削加工,無(wú)需增加其他形狀。

ESPRIT 2017中的5軸swarf 銑削加工將零件模型和刀具上的觸點(diǎn)計(jì)算更緊密地結(jié)合起來(lái),使刀具路徑能對(duì)更廣泛的零件形狀做出更好的響應(yīng)。

Swarf 刀具路徑在操作中使用高級(jí)算法,避免手動(dòng)創(chuàng)建其他形狀,可節(jié)省編程時(shí)間并提高刀具路徑的可靠性。

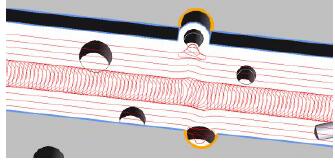

為線切割加工提供更多策略

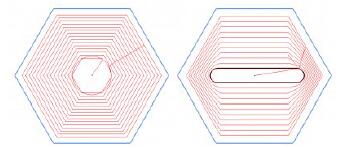

生產(chǎn)復(fù)雜的型材需采用線切割,它能生成超精細(xì)的形狀和優(yōu)異的表面處理,這是其他方式幾乎無(wú)法實(shí)現(xiàn)的。然而,難以加工的形狀并不意味著它難以編程。

作為線切割領(lǐng)域CAM的領(lǐng)導(dǎo)者,ESPRIT一直致力于為線切割加工帶來(lái)更多創(chuàng)新,這源于其對(duì)傳統(tǒng)思維的挑戰(zhàn),也始于其在傳統(tǒng)工藝中應(yīng)用的非傳統(tǒng)方式。例如,ESPRIT長(zhǎng)期以來(lái)支持在銑削操作中采用開(kāi)放輪廓和變形刀具路徑。若這種技術(shù)也適用于切割會(huì)怎樣?它將讓EDM程序員更輕松地切削更多型腔。

開(kāi)放的型腔便于其更快地沿著輪廓切割小開(kāi)口。當(dāng)線太大無(wú)法適配小開(kāi)口時(shí),只需先在G40模式下對(duì)輪廓進(jìn)行粗加工,一直向前保持其開(kāi)口原封不動(dòng)。然后在輪廓開(kāi)口處進(jìn)行型腔加工,只需熔融少量剩余材料。

有時(shí)會(huì)在型腔內(nèi)對(duì)大孔或凹槽進(jìn)行預(yù)加工,并盡可能地切削材料,同時(shí)釋放材料內(nèi)的應(yīng)力。還有時(shí)候,模型內(nèi)有一個(gè)鑄造型腔,無(wú)論其內(nèi)部輪廓形狀是怎樣的,型腔加工路徑需識(shí)別并適配內(nèi)腔的形狀,以避免出現(xiàn)走空刀。

ESPRIT線切割一直依賴(lài)都與該領(lǐng)域的合作伙伴、客戶和專(zhuān)家保持著長(zhǎng)期合作,這樣可以持續(xù)了解行業(yè)的需求并提供創(chuàng)新的解決方案。

互動(dòng)更簡(jiǎn)單

省力的同時(shí)還能獲得更快及更可靠的結(jié)果。

CAM系統(tǒng)簡(jiǎn)化所面臨的挑戰(zhàn)是讓用戶在控制加工過(guò)程中節(jié)省時(shí)間和精力,讓擅長(zhǎng)執(zhí)行日常任務(wù)的計(jì)算機(jī)系統(tǒng)來(lái)完成附加值更小的耗時(shí)任務(wù),這樣可以獲得快速而可靠的結(jié)果。

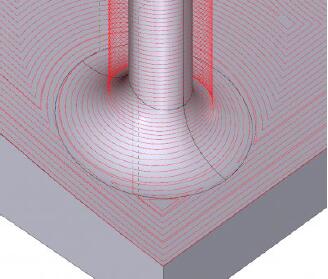

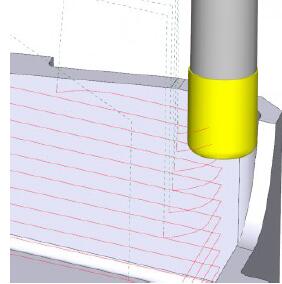

自動(dòng)計(jì)算銑削操作中的最佳刀具位置在精確識(shí)別毛坯模型后,ESPRIT2017可以識(shí)別毛坯模型相關(guān)的銑刀的確切位置,從而自動(dòng)地計(jì)算粗加工操作中的最佳刀具位置。

為了使編程更快更可靠,用戶還可以使用ESPRIT在內(nèi)部為面銑、粗略的型腔加工和輪廓操作計(jì)算某些參數(shù)。

在啟用自動(dòng)化功能后,用戶的界面會(huì)更簡(jiǎn)單,僅顯示關(guān)鍵參數(shù),以加快決策進(jìn)程。

由于可以精確識(shí)別加工中的毛坯狀況,系統(tǒng)可以獲取完美的起刀高度,知曉如何沿著開(kāi)口邊緣定位落刀處,以實(shí)現(xiàn)清潔加工,還可以在切削深度增加時(shí)計(jì)算進(jìn)刀和出刀的最佳距離。

ESPRIT自動(dòng)化功能可排除粗加工中的不定因素,同時(shí)無(wú)需對(duì)該過(guò)程進(jìn)行控制。

切削元件時(shí)自動(dòng)調(diào)整特征路徑

CAM系統(tǒng)中的特征識(shí)別功能必須保留原始CAD模型的設(shè)計(jì)需求。然而,由設(shè)計(jì)工程師創(chuàng)建的功能通常需要編輯,從而使加工操作具有更多功能。

ESPRIT中的特征識(shí)別功能快速而簡(jiǎn)單,對(duì)其進(jìn)行編輯也是如此。

ESPRIT 2017中編輯特征的方式非常簡(jiǎn)單,可以更輕松地繞過(guò)您不想加工的形狀。集成最新一代3D CAD模型讓設(shè)計(jì)的路徑平滑地進(jìn)入NC代碼的第一步是將3D CAD模型智能地集成到CAM系統(tǒng)中。ESPRIT的架構(gòu)旨在為最新一代CAD模型之間提供自然路徑,包括完全基于云的CAD和ESPRIT。

隨著CAD行業(yè)的發(fā)展,ESPRIT也在不斷地更新迭代。

-Onshape Full-Cloud CAD是針對(duì)靈活的設(shè)計(jì)團(tuán)隊(duì)推出的新一代CAD,它內(nèi)置了協(xié)作功能,同時(shí)能在完全基于云的環(huán)境下通過(guò)任意設(shè)備訪問(wèn)相同的CAD系統(tǒng)和數(shù)據(jù)。ESPRIT提供免費(fèi)的OnshapeConnect加載項(xiàng),可將基于云的Onshape文檔直接導(dǎo)入到ESPRIT中。

-3D PDF是“無(wú)畫(huà)設(shè)計(jì)”方向的一大步驟,可生成交互式、緊湊型及便于共享的3D文檔。3DPDF文件支持用戶將PDF中的BREP(邊界表示)數(shù)據(jù)導(dǎo)入到ESPRIT中。

-STEP AP 242是融合了STEP 203和STEP

214的新的STEP標(biāo)準(zhǔn)。ESPRIT中的STEP支持公司產(chǎn)品生命周期所有階段的集成。

從無(wú)縫CAD到CAM的路徑為CNC程序員提供了完整而準(zhǔn)確的零件數(shù)據(jù),從而簡(jiǎn)化NC代碼的路徑。

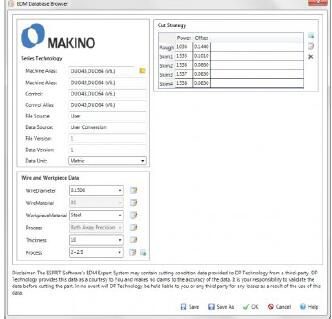

用戶引導(dǎo)式線切割技術(shù)輸入

ESPRIT EDM Expert System線切割專(zhuān)家系統(tǒng)是一款通用型數(shù)據(jù)讀取器,用戶可以通過(guò)它來(lái)訪問(wèn)制造商推薦的切割數(shù)據(jù)。該專(zhuān)家系統(tǒng)是ESPRIT Wire EDM的集成組件。用戶只需點(diǎn)擊一下即可訪問(wèn)該專(zhuān)家系統(tǒng),選擇線并輸入工件數(shù)據(jù)以顯示最佳切割策略,然后單擊即可將制造商推薦的值加載到其操作中。

EDM切削數(shù)據(jù)存儲(chǔ)在易于使用及更新的外部XML文件中。不過(guò),該專(zhuān)家系統(tǒng)并不需要退出ESPRIT直接使用XML代碼,而是讓CNC程序員直接在ESPRIT工作環(huán)境中編輯數(shù)據(jù)庫(kù)。

在ESPRIT提供的數(shù)據(jù)庫(kù)的基礎(chǔ)上,線切割用戶可以修改數(shù)據(jù),同時(shí)在創(chuàng)建自定義數(shù)據(jù)庫(kù)時(shí)對(duì)其進(jìn)行更精細(xì)的調(diào)整。

在Expert System數(shù)據(jù)讀取器中,用戶可以輕松地將新項(xiàng)目添加到列表中,為工件數(shù)據(jù)添加新字段,并創(chuàng)建自定義切割策略,還可以將更改后的數(shù)據(jù)庫(kù)保存到新文件中,也可以替換當(dāng)前數(shù)據(jù)庫(kù)。

這種在熟悉環(huán)境中編輯數(shù)據(jù)的簡(jiǎn)化方法可以使EDM程序員在工作時(shí)快速測(cè)試并微調(diào)切削策略,無(wú)需學(xué)習(xí)XML編碼。

更快的編程 加快加工過(guò)程。

現(xiàn)代計(jì)算機(jī)中對(duì)原始處理能力的改進(jìn)大大縮短了進(jìn)程中毛坯模型所需的計(jì)算時(shí)間,從而加快了編程效率。

加快對(duì)進(jìn)程中毛坯模型的計(jì)算

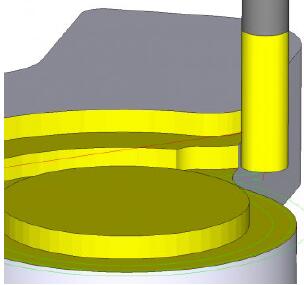

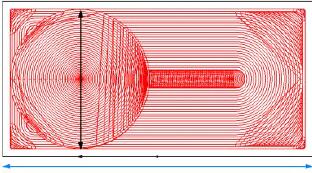

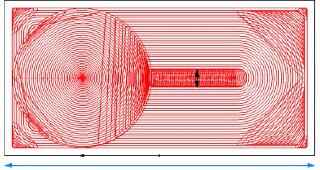

利用數(shù)字表示毛坯模型的CAM系統(tǒng)讓用戶盡可能地接近現(xiàn)實(shí)生活。ESPRIT在利用內(nèi)部材料自動(dòng)化引擎功能計(jì)算刀具路徑時(shí)還能計(jì)算材料的狀態(tài)。這些動(dòng)態(tài)毛坯模型將與機(jī)器切割材料相同的方式進(jìn)行更新。

由于粗加工的所有階段都能知曉實(shí)際毛坯的條件,因此ESPRIT可以計(jì)算可靠的刀具路徑,不會(huì)在材料已被去除的區(qū)域上浪費(fèi)操作。

然而,越來(lái)越多的操作開(kāi)始用于毛坯,加工中的毛坯模型也變得越來(lái)越復(fù)雜,即便添加簡(jiǎn)單的操作也可能導(dǎo)致長(zhǎng)的計(jì)算時(shí)間。

ESPRIT 2017還在內(nèi)部對(duì)毛坯自動(dòng)化引擎進(jìn)行了重構(gòu),這大大減少了計(jì)算時(shí)間。現(xiàn)在,可在面銑、型腔加工和輪廓加工時(shí)選擇毛坯自動(dòng)化選項(xiàng),其操作僅以秒為單位計(jì)算,不再是分鐘。

- 型腔加工:加快25倍

- 輪廓加工:加快3倍

-3軸模具粗加工:加快12倍

三軸模具粗加工也采用了相同的重構(gòu)方式,即使是在復(fù)雜的零件上也能大大減少加工中毛坯的計(jì)算時(shí)間。不斷提高ProfitMilling™的性能

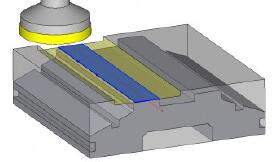

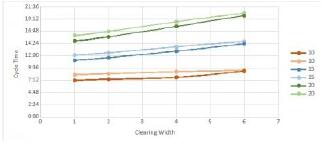

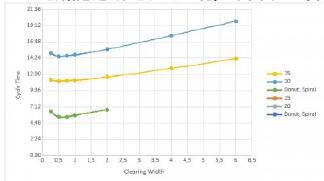

ESPRIT開(kāi)發(fā)的ProfitMilling™

技術(shù)是一種高速粗加工策略,它在顯著提高切削進(jìn)給量的同時(shí)能更深入地切削。ProfitMilling™技術(shù)可在計(jì)算刀具路徑時(shí)管理切屑負(fù)載和側(cè)切力,同時(shí)將接合角度和材料去除率保持在特定范圍內(nèi)。

ESPRIT

2017還重新審視了ProfitMilling™技術(shù),以提高封閉腔的性能和可靠性。其主要改進(jìn)是以更大的初始切削力來(lái)更快的開(kāi)啟型腔開(kāi)口,同時(shí)更緊密地控制初始路徑以減少機(jī)器減速。

ESPRIT一直通過(guò)設(shè)計(jì)更簡(jiǎn)單及更快速的刀具路徑的軟件,以長(zhǎng)期提高生產(chǎn)力來(lái)保持其在CAM行業(yè)的領(lǐng)導(dǎo)者地位。更智能化的刀具路徑建立在其擁有的數(shù)十年的加工技術(shù)、設(shè)計(jì)創(chuàng)意、行業(yè)合作伙伴關(guān)系和現(xiàn)場(chǎng)測(cè)試的基礎(chǔ)上。將常規(guī)或耗時(shí)的任務(wù)從用戶轉(zhuǎn)換到計(jì)算機(jī)中可以實(shí)現(xiàn)更簡(jiǎn)單的交互。通過(guò)更好更充分地利用現(xiàn)代化的計(jì)算能力來(lái)解決加工問(wèn)題的數(shù)學(xué)過(guò)程可以實(shí)現(xiàn)更快的編程。ESPRIT擁有一切讓您加工化繁為簡(jiǎn)的功能。

關(guān)于ESPRIT

作為DP Technology的旗艦產(chǎn)品——ESPRIT,被譽(yù)為提供給CNC程序員有史以來(lái)功能最強(qiáng)大的CAM系統(tǒng)。ESPRIT是世界上唯一一款能夠在同一操作界面進(jìn)行車(chē)削、銑削、線切割以及車(chē)銑復(fù)合編程加工的CAM系統(tǒng)。高性能的ESPRIT系統(tǒng)能夠?yàn)槿我庖环NCNC機(jī)床提供強(qiáng)大的編程能力,與我們合作的機(jī)床企業(yè)有:德馬吉森精機(jī)(DMG MORI),日本山崎馬扎克(MAZAK),瑞士阿奇夏米爾(GF Agie Charmilles), 西鐵城(CITIZEN),韓國(guó)斗山(DOOSAN),EMCO,中村留(NAKAMURA-TOME),大隈(OKUMA)等。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com