基于動態(tài)特性分析的機(jī)床主軸裝配故障診斷硏究(中)

2017-7-13 來源:北京交通大學(xué) 作者:李凱旋

3.主軸箱測試系統(tǒng)的構(gòu)建

本論文主要針對VCL850的主軸箱區(qū)域裝配問題開展研巧。需要構(gòu)建相應(yīng)的測試系統(tǒng)對主軸箱區(qū)域的信號進(jìn)行采集、保存、離線處理、分析,進(jìn)而確定主軸箱區(qū)域存在何種類型的裝配故障問題。因此本章重點(diǎn)介紹測試系統(tǒng)的總體結(jié)構(gòu)設(shè)計、硬件的選用L義及軟件的功能特點(diǎn)H方面的內(nèi)容。

3.1測試系統(tǒng)的總體方案設(shè)計

針對主軸箱區(qū)域,需要檢測的內(nèi)容包括;主軸箱相關(guān)區(qū)域的振動信號,主軸運(yùn)行時的軸屯、軌跡等。因此需要滿足如下要求;

(1)可從滿足機(jī)床工作頻率范圍內(nèi)的數(shù)據(jù)精確采集。

(2)可同時采集多組、不同的信號類型。

加速度傳感器主要測試VCL850主軸箱區(qū)域(徑向、軸向)附近的振動信號,電鍋流位移傳感器主要測試主軸運(yùn)行狀態(tài)下的軸也軌跡,光電傳感器用于標(biāo)定鍵相信號,激光位移傳感器用于測試主軸運(yùn)行狀態(tài)下的徑向跳動量。

測試系統(tǒng)的總體方案設(shè)計如圖3-1所示。

圖3-1測試系統(tǒng)的總體方案設(shè)計

3.2測試系統(tǒng)的巧件選型

選擇滿足測試要求的硬件是滿試系統(tǒng)的物理基礎(chǔ),選擇的硬件直接影巧到測試的結(jié)果,因此必須選擇合理的測試硬件,

(1)傳感器的選用

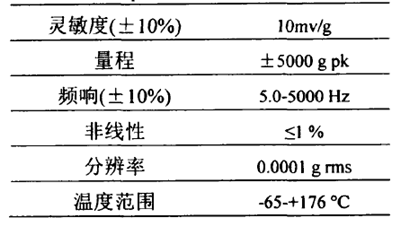

1)本論文選用PCB公司生產(chǎn)的35A16型的壓電加速度傳感器,內(nèi)置1C放大器,將傳統(tǒng)的壓電加速度傳感器與電荷放大器集于一體,能夠直接記錄、方便與采集設(shè)備進(jìn)行連接,簡化了測試系統(tǒng),提高了測試的精度與可靠性,同時它具有較高的信噪比,傳感器體積較小,同時在檢測范圍內(nèi)具有良好的線性特性,實(shí)物圖及巧主要參數(shù)指標(biāo)如表3-1所示。

表3-1加速度傳感器主要參數(shù)指標(biāo)

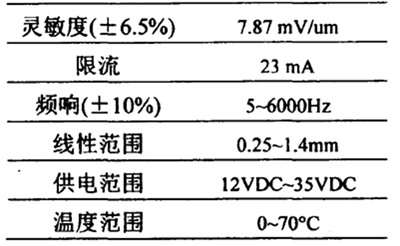

2)電渦流位移傳感器傳感器采用bently公司的3300XL11mm型產(chǎn)品,與振動變送器一并使用:電禍流傳感器用于檢測被測金屬導(dǎo)體與探頭端面之間靜態(tài)和動態(tài)的相對位移的變化檢測到的振動信號,振動變送器負(fù)責(zé)將振動信號按照比例變送成4至20mA信號。能夠連續(xù)準(zhǔn)確的采集到轉(zhuǎn)子在運(yùn)行狀態(tài)下的多種參數(shù)指標(biāo),例如主軸運(yùn)巧狀態(tài)下的徑向跳動豊、軸向位置W及振幅。實(shí)物圖及其主要參數(shù)指標(biāo)如表3-2所示。

表3-2電鍋流位移傳感器主要參數(shù)指標(biāo)

3)光電傳感器與PXIe-6341電壓采藥卡配合,W轉(zhuǎn)子持定位置作為標(biāo)記,獲得高低電平信號與電禍流位移傳感器相互配合,得到相位信息。

數(shù)據(jù)采集系統(tǒng)

本論文主要利用NIPXIe ̄4492、NIPXIe-6341數(shù)據(jù)采集卡和LMS數(shù)據(jù)采集系統(tǒng)完成信號的采集工作。

1) NI PXIe>4492是一款專為聲音和振動應(yīng)用而巧計的高精度數(shù)據(jù)采集模塊。最高采樣率可達(dá)204.8KHZ,可攜帶8通道4X InfiniBand連接器與BNC型接頭傳感器連接。實(shí)物圖及其主要參數(shù)指標(biāo)如表3-3所示。

表3-3 PXIE-4492主要參巧指標(biāo)

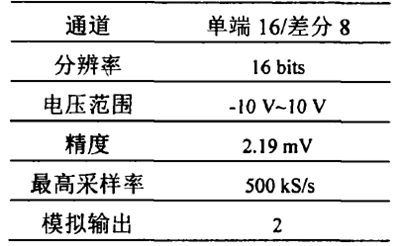

2) NI化Ie-6341具備4路32位計數(shù)器/定時器,可高級定時和觸發(fā),配有NI-STC3定時和同步技術(shù),針對PWM、編碼器、頻率、事件計數(shù)等功能均能滿足需求。實(shí)物團(tuán)及其主耍參數(shù)指標(biāo)如表3-4所示。

表3-4 PXIE-6341主要參數(shù)指標(biāo)

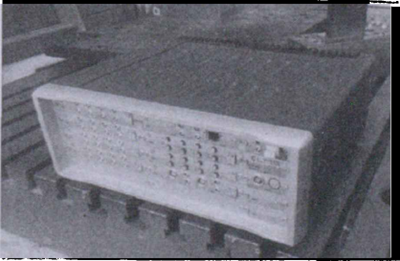

引本課題采用LMS公司的LMS數(shù)據(jù)采集設(shè)備,如圖3-2所示。LMS數(shù)據(jù)采集設(shè)備專業(yè)用于對噪聲、振動、聲學(xué)和疲勞耐久性能測試,利用LMS數(shù)據(jù)采集設(shè)備對實(shí)驗(yàn)對象的輸入輸出信號巧行采策分析,巧現(xiàn)對未知巧障源位置的有效識別。

圖3-2LMS數(shù)據(jù)采染設(shè)備

3.3測試系統(tǒng)的軟件總體設(shè)計

本論文采用的是美國國家儀器(N1)公司研制開發(fā)的LabVIEW軟件進(jìn)行編程設(shè)計。這種閱形化編輯語言便于上手,使用這種語言編程時,轄本上不寫程序代碼.取而代之的是流程圖或框圖。同BASIC和C-樣,LabVIEW也是一套通用的編程系統(tǒng),內(nèi)部配置可完成任何編程任務(wù)的龐大函數(shù)庫。它廣泛的應(yīng)用于測試測量、控制、仿真、快速開發(fā)、跨平臺運(yùn)行等各個領(lǐng)域。

本論文通過LabVIEW軟件將本論文的研巧內(nèi)容設(shè)計成不同的功能模塊,主要包括:加速度信號的測試和位移信號的測試。其中兩個領(lǐng)域里面又由不同的子模塊構(gòu)成。具體包括;原始數(shù)據(jù)的采集、濾波、隔直、頻譜分析、軸屯、軌跡測試、數(shù)據(jù)保存、故障識別等功能。軟件測試系統(tǒng)的功能模塊如圖3-3所示。

A.加速度測試模塊

NIPXIe-4492最離采樣率可達(dá)204.8KS/S兩方面因素,設(shè)置采樣率40%Hz,采樣數(shù)4096。

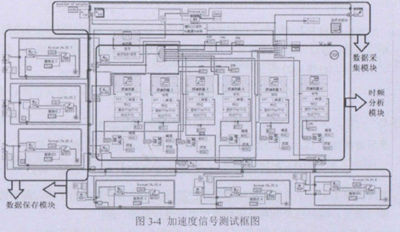

加速度傳感器共有6個采集數(shù)據(jù)通道,首先通過數(shù)據(jù)采集模塊將原始數(shù)據(jù)寫入計算機(jī),然后通過數(shù)據(jù)分流,分配到單數(shù)據(jù)分析模塊,進(jìn)行時頻域分析,也可對特定頻率的信號幅值進(jìn)行監(jiān)測。由于選用連續(xù)采集的方式,程序始終處于while循環(huán)狀態(tài),.需要LabVIEW軟件的生產(chǎn)者-消費(fèi)者模式對循環(huán)數(shù)據(jù)實(shí)時輸出,保存。也可在離線狀態(tài)下對數(shù)據(jù)進(jìn)巧處理分析。加速度信號的程悼框圖如圖3-4所示。

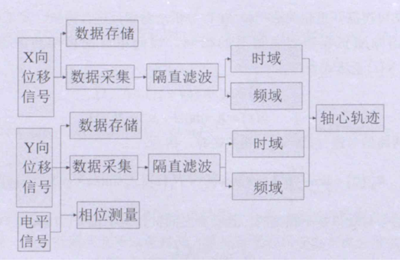

B.位移測試系統(tǒng)

位移測試系統(tǒng)主要將電禍流傳感器測得的信號進(jìn)行采集、處理、分析。其數(shù)據(jù)采集模塊、處理分析模塊同加速度測試系統(tǒng),由于兩路電鍋流傳感器同時采集且互成90度角,需要對這兩路信號合成,實(shí)時顯示主軸運(yùn)行狀態(tài)下的軸也軌跡。由于整個測試界面比較復(fù)雜,下面主耍介紹幾個模塊:(1)相關(guān)濾波W:帶濾波信號為帶有諧波、直流偏置(C)、隨機(jī)噪聲(7^(0)等成分的復(fù)雜信號y的,表示為;

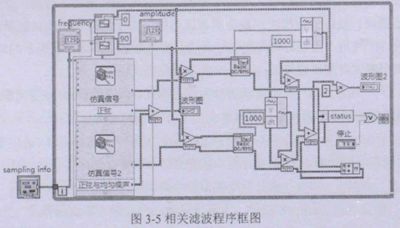

相關(guān)濾波器的程序巧圖如圈3-5所示。

(2)相位測量

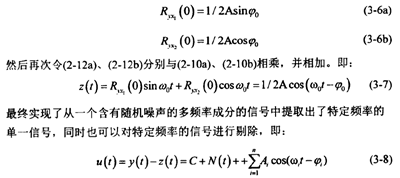

本論文可根據(jù)多重相關(guān)法和FFT分析法對相位進(jìn)行測量。多重相關(guān)法可L:A有效消除隨機(jī)噪聲對主信號的影響,設(shè)兩組含隨機(jī)噪聲的兩路信號為x(f)、y(<)表達(dá)式為:

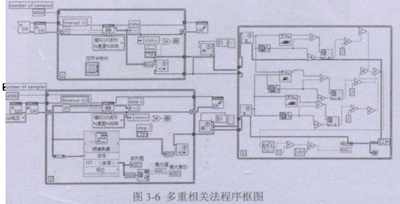

利用多重相關(guān)的方法,可w更有效的去除外界噪聲干擾,綜合考慮本論文采用二重相關(guān)法測試電鍋流位移傳感器與光電傳感器測得的信號相位差,程序框圖如圖3-6所示:

利用X、Y兩向電禍流位移傳感器和光電傳感器測試對主軸的軸必軌跡進(jìn)行檢測,軸‘6軌跡測試的流程酬圖3-7所示。

圖3-7軸屯、軌跡測試的流程困

3.5本章小結(jié)

本辜苗先介紹了機(jī)床主軸箱區(qū)域常化的幾種主要的裝配故障類型,產(chǎn)生這幾種故障的機(jī)理和對應(yīng)的信號將征,為接下來的機(jī)床主軸箱醫(yī)域檢測、故障類型的判別提供了理論依據(jù);其次介紹了對主軸箱區(qū)域進(jìn)行撿測之前選用的硬件設(shè)備和相關(guān)技術(shù)參數(shù),利用LabVIEW設(shè)計了主軸箱區(qū)域的檢測系統(tǒng)和主耍的功能模塊,為接T來的信號檢測做好準(zhǔn)備。

4.主軸箱裝配故障的模擬實(shí)驗(yàn)

第二章主要針對主軸箱區(qū)域可能存在何種類型的裝配故障及其內(nèi)在機(jī)理進(jìn)行了分析研巧,第H章就圍繞主軸箱區(qū)域構(gòu)建的測試系統(tǒng)進(jìn)行了詳細(xì)介紹。為了更好的對主軸箱區(qū)域的裝配故障類型進(jìn)行判斷,需要在實(shí)驗(yàn)室開展針對性的模擬實(shí)驗(yàn),觀察不同的裝配故障類型在時域、頻域、軸也軌跡等表現(xiàn)什么樣的信號特征。方便后續(xù)去機(jī)床現(xiàn)場進(jìn)行信號測試時提供一定的數(shù)據(jù)參考。因此本章針對主軸箱區(qū)域幾種主要的裝配故障類型開展了相關(guān)的模擬實(shí)驗(yàn)。

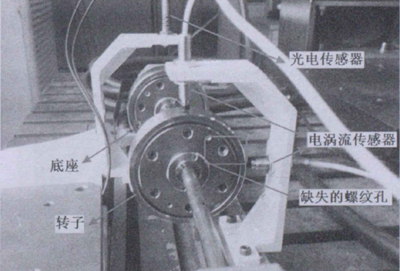

如圖4-1為轉(zhuǎn)子實(shí)驗(yàn)臺,由模擬臺調(diào)速器控制轉(zhuǎn)速大小。可通過對轉(zhuǎn)子實(shí)驗(yàn)臺上的不同部件進(jìn)行人為的裝配調(diào)整,模擬實(shí)際工況的不同類型的裝配故障。圖中可看到,利用第H章選用的硬件和構(gòu)建的測試系統(tǒng)對轉(zhuǎn)子實(shí)驗(yàn)臺進(jìn)巧檢測分析。兩個電禍流位移傳感器互相垂直,測試轉(zhuǎn)子在運(yùn)動狀態(tài)下的徑向跳動量;光電傳感器在標(biāo)記位置確定基準(zhǔn)相位:光電傳感器照射到標(biāo)記位置時為高電平,其他位置為低電平。

圖4-1轉(zhuǎn)子實(shí)驗(yàn)臺

4.1動不平衡實(shí)驗(yàn)

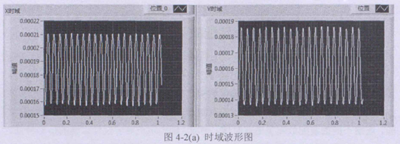

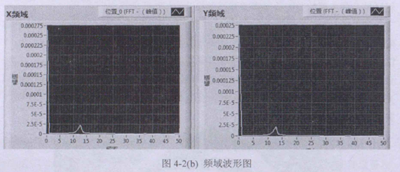

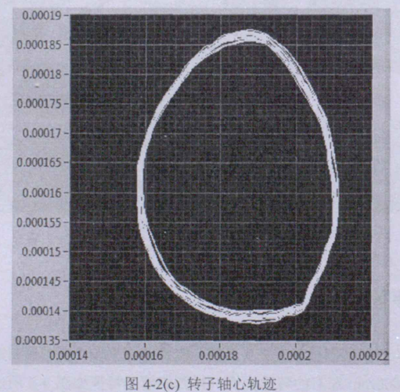

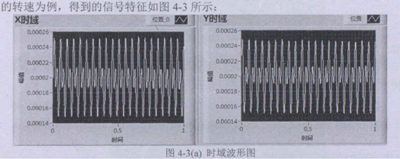

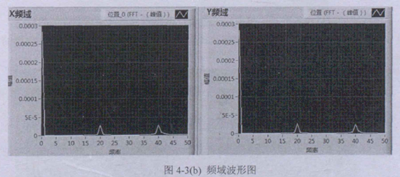

圖4-1的轉(zhuǎn)子某部位存在缺失螺釘,模擬動不平衡。模擬臺調(diào)速器將調(diào)整轉(zhuǎn)子L的轉(zhuǎn)速,800巧m左右的轉(zhuǎn)速為例,得到的信號特征如圖4-2所示。

適然存在直流分量,但不影響信號特征。兩個電鍋流傳感器的相位基本穩(wěn)定在57°和150°左右,證明動不平衡位置與基準(zhǔn)相位呈57°左右夾角,兩個電巧流傳感器互成93。夾角。動不平巧的信號特征主要表現(xiàn)為:

(1)在轉(zhuǎn)子徑向測得的頻譜圖上,頻譜能量集中在基頻(轉(zhuǎn)子轉(zhuǎn)速對應(yīng)的頻率),轉(zhuǎn)速頻率成分有突出的峰值;

(巧轉(zhuǎn)速頻率的數(shù)倍于基頻的頻譜幅值很低,時域上的波形接近于正弦波,且基頻對應(yīng)的幅值隨轉(zhuǎn)速的升高而變大,相位比較穩(wěn)定。

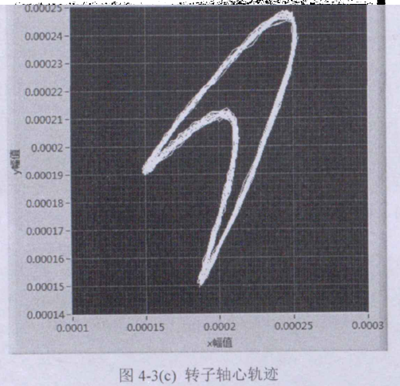

(2)由于轉(zhuǎn)軸在各個方向上的支承剛度存在差別,轉(zhuǎn)子不平衡表現(xiàn)在x、y方向的幅值也不同,轉(zhuǎn)子的軸屯、軌跡接近于楠圓形。

4.2不對中故障實(shí)驗(yàn)

將轉(zhuǎn)子實(shí)驗(yàn)臺的一端底座用墊片墊離造成兩端底座商低不平,使轉(zhuǎn)子與轉(zhuǎn)軸形成一定夾角,模擬不對中問題。利用模擬臺調(diào)速器調(diào)節(jié)轉(zhuǎn)速,WnOOrpm左右

可L義管到轉(zhuǎn)子不對中時,運(yùn)轉(zhuǎn)狀態(tài)下的—倍頻幅值明顯,軸屯、軌跡呈香蕉形。綜合本實(shí)驗(yàn)及文獻(xiàn)可知,轉(zhuǎn)子不對中引起的故障主耍信號特征為",iwi:3

(1)若對振動信號進(jìn)巧頻譜分析,其頻譜成分主要W—倍頻和二倍頻為主轉(zhuǎn)子不對中的程度越嚴(yán)重,二倍頻的幅頻特性越明顯,其至超過一倍頻。

(2)從轉(zhuǎn)子徑向檢測其信號,其兩個方向的時域波形類似崎變的正弦波。轉(zhuǎn)子的軸屯、軌跡呈香蕉形I當(dāng)二倍頻的幅值更加明顯時,其軸'。軌跡呈8字形。

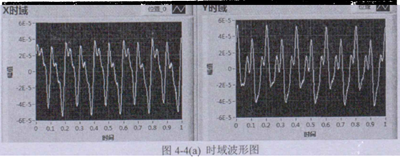

4.3松動故障實(shí)驗(yàn)

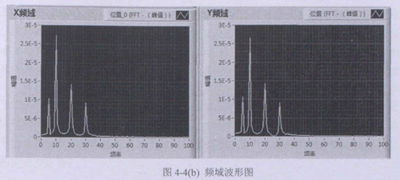

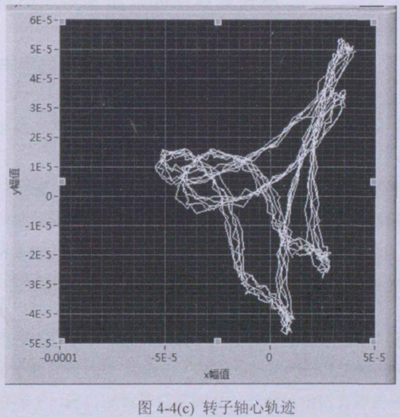

使底座的螺巧略為松動,模擬松動故障。將模擬臺調(diào)速器調(diào)到較低的巧速,L:A600巧m為例,為了更加便于觀察,對信號采取直流分量隔離的措施。測得的信號特征如圓4-4所示:

綜合本次實(shí)驗(yàn)及文獻(xiàn)調(diào)研得出旋轉(zhuǎn)機(jī)械的松動故障其信號特征表現(xiàn)為IWI:

(1)對振動信號進(jìn)行頻譜分析時,產(chǎn)生松動的對應(yīng)方向與其他方向的頻譜信息差異很大:產(chǎn)生松動的方向除了基頻信號、出現(xiàn)了更多的倍頻,甚至分?jǐn)?shù)倍頻,松動方向的振動越強(qiáng)烈、高頻信息越豐富;其他方向的頻譜信息較少。

(2)松動使得機(jī)械結(jié)構(gòu)的結(jié)合面出現(xiàn)間隙,機(jī)械系統(tǒng)表現(xiàn)出非線性特征。出現(xiàn)松動故掩的轉(zhuǎn)子其軸也軌跡更加混亂、重也漂移。

4.4本章小結(jié)

棉棚轉(zhuǎn)f自驗(yàn)自壯科日駐獅劍日雜類麵浦織驗(yàn),分別獲得了動不平衡、角度不對中、松動三種故障在工作狀態(tài)下的時頻域及軸也軌跡的信號特征,可W得出初步結(jié)論:動不平衡故障與基頻相關(guān)軸屯、軌跡表現(xiàn)為楠圓;角度不對中故障與基頻二倍頻相關(guān)軸屯、軌跡表現(xiàn)為香蕉形或外八字形,松動故障的頻域特征較為復(fù)雜,軸屯、軌跡無規(guī)律。為接下來對工作現(xiàn)場的主軸箱區(qū)域的信號采集及分析提供了數(shù)據(jù)支持。

5主軸箱區(qū)域的信號采集及分析

通過就不同類型的裝配故障進(jìn)行模擬實(shí)驗(yàn),對不同類型裝配故障所表現(xiàn)的信號特征有了一定的認(rèn)識和了解,本章主要針對機(jī)床現(xiàn)場,對運(yùn)行狀態(tài)下的主軸箱區(qū)域的信號進(jìn)行采集及分析,主要包括;加速度傳感器位置如何確定、加速度信號的采集分析、主軸運(yùn)行狀態(tài)下徑向位移信號、軸屯、軌跡的采集分析、故障類型的識別判定等。

5.1機(jī)床主軸箱加速度信號的采集及分析

5.1.1加速度傳感器位置的確定

加速度傳感器對故障產(chǎn)生時伴隨的振動信號十分敏感,因此需要采集時域內(nèi)主軸箱的振動信號,iU便用于后續(xù)的分析研巧。如何利用有限的傳感器放置在主軸箱的最佳測試位置,便于后續(xù)的檢測與分析,這是一個命題,模態(tài)試驗(yàn)分析領(lǐng)域稱之為:響應(yīng)點(diǎn)優(yōu)化布置IW。本論文借鑒模態(tài)試驗(yàn)中常用的模態(tài)動能法和有效獨(dú)立法,為解決實(shí)際工況下傳感器優(yōu)化布置的問題提供一種思路。

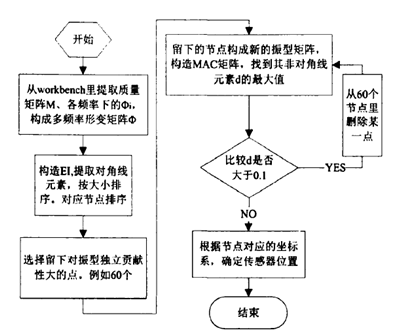

模態(tài)動能法|M1(MKE)W測得的模態(tài)動能最大為目標(biāo)來選擇傳感器的位置進(jìn)而提高結(jié)構(gòu)動態(tài)響應(yīng)測量。有效獨(dú)立法1^]巧1)在模態(tài)動能法的基礎(chǔ)上每個傳感器測點(diǎn)對模態(tài)向量線性獨(dú)立的貢獻(xiàn)最大為目標(biāo),逐步刪除有效獨(dú)立向量具有最小值的節(jié)點(diǎn),與此同時不斷優(yōu)化改進(jìn)Fisher矩陣,最終達(dá)到的效果使感興趣的模態(tài)振型在較少測點(diǎn)的情況下,盡可能保持線性獨(dú)立,在測試中用有限的傳感器獲取最大的模態(tài)信息。

本文結(jié)合上述兩種方法,應(yīng)用于機(jī)床主軸箱區(qū)域,在工作頻率下實(shí)現(xiàn)對傳感器的優(yōu)化布置,將不同頻率下對應(yīng)的工作變形認(rèn)定為不同階模態(tài)振型,利用有限的傳感器實(shí)現(xiàn)對不同頻率下主軸箱最大形變區(qū)域的有效識別。

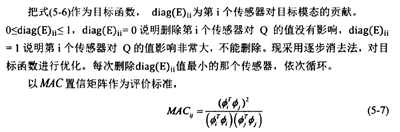

對于振動系統(tǒng):系統(tǒng)振動具有動能(T)和勢能(U),可表示為:

圖5-1傳感器優(yōu)化布置的巧術(shù)路線

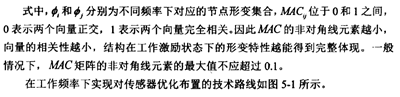

主軸箱在空轉(zhuǎn)狀態(tài)進(jìn)行測試,受到的外界激勵較弱,主要受到主軸自身轉(zhuǎn)動產(chǎn)生的離屯、力作用,利用ANSYSWorkbench對主軸箱區(qū)域進(jìn)行仿真分析,模擬實(shí)際工況,如圖5-2所示。ANSYSWorkbench作為線性分析軟件,外界激勵的變化不會改變主軸箱區(qū)域的應(yīng)力分布情況,軸箱區(qū)域的動態(tài)應(yīng)力、應(yīng)變幅值只會等比例的發(fā)生改變。因此對主軸箱區(qū)域施加的邊界條件為:四端固定約束,主軸附近受到離屯、力矩設(shè)定為lOOON.mm,經(jīng)過網(wǎng)格劃分;53769個節(jié)點(diǎn)。

圖5-2主軸箱仿真模型

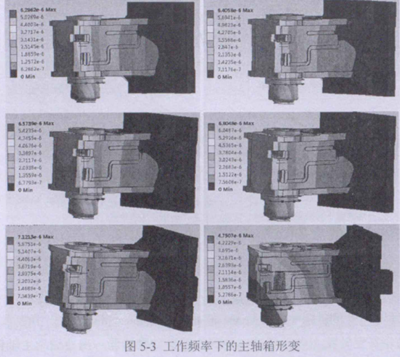

主軸一般的工作轉(zhuǎn)速為3600?9600rpm,對應(yīng)頻率區(qū)間為60 ̄120Hz,主軸箱在實(shí)際工作狀態(tài)下,不同頻率點(diǎn)對應(yīng)的工作變形是不同的,稱之為工作變形分析(ODS),利用有限的傳感器實(shí)現(xiàn)對不同頻率下最大形變位置的有效識別。這與利用有限的傳感器實(shí)現(xiàn)對不同模態(tài)振型的有效識別有著共同之處。由于機(jī)床的工作頻率區(qū)間在60~160HZ,因此本論文的分析頻率點(diǎn)分別為60、80、100、120、140160Hz,表5-1分別為60、80、100、120、140、160Hz 下的形變。

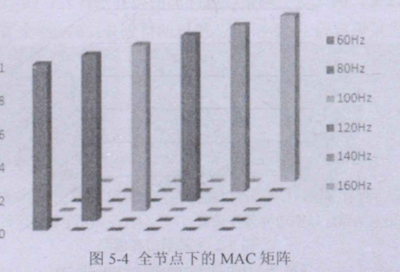

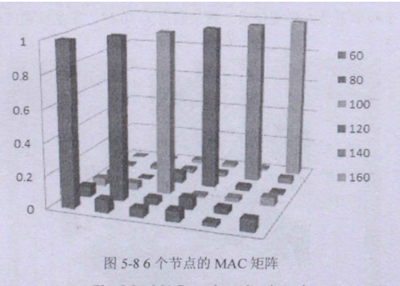

假設(shè)經(jīng)過有限元網(wǎng)格劃分后的節(jié)點(diǎn)均可作為傳感器布置的位置,即所有節(jié)點(diǎn)布置加速度傳感器,得到的mac矩陣值如表5-2所示:

由此可見利用MAC矩陣作為評價齒數(shù),在全節(jié)點(diǎn)下的非對角線最大元素僅為8.01E-05,完全對工作頻率下的主軸箱形變實(shí)現(xiàn)了有效識別。

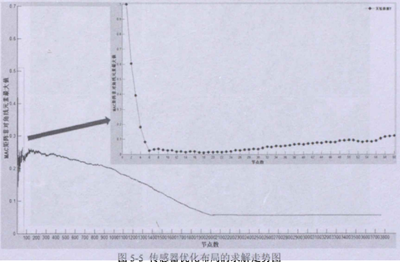

由于存在53769個節(jié)點(diǎn),首先從ANSYSWorkbench中篩除沒有形變的節(jié)點(diǎn),主要分布在與固定約束靠近的區(qū)域,圖5-3中的藍(lán)色區(qū)域。這樣節(jié)省了大量的計算時間。利用MATLAB軟件對節(jié)點(diǎn)逐步消減,由圖4-2可知,60個節(jié)點(diǎn)之前,明5-:5)式作為評價南數(shù),60個節(jié)點(diǎn)之后L;|(5-7)為評價函數(shù)。傳感器的求解走勢如圖5-5所示:從3800個節(jié)點(diǎn)到60個節(jié)點(diǎn),再從60個節(jié)點(diǎn)到1個節(jié)點(diǎn)兩個階段。橫坐標(biāo)為節(jié)點(diǎn)數(shù),縱坐標(biāo)為MAC矩陣非對角線最大元素值。

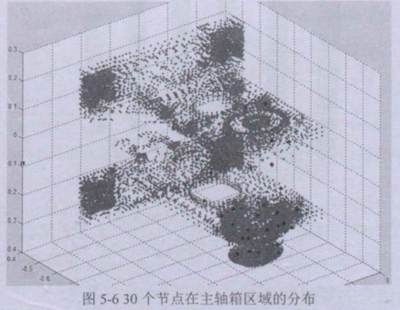

由圖5-3可知,在剰余6個節(jié)點(diǎn)(即傳感器數(shù)目為6個)的時候,既經(jīng)濟(jì)又能巧兼顧識別各個頻率下最大形變效果。剩余數(shù)目為30時,在主軸箱區(qū)域的節(jié)點(diǎn)分布如圖5-6所示。

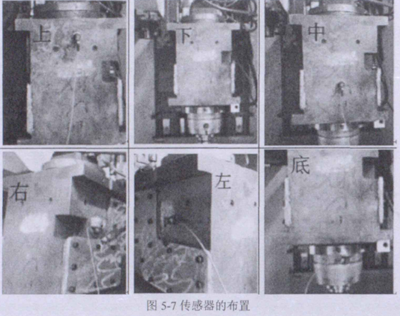

可贈到:有的節(jié)點(diǎn)在主軸箱的內(nèi)部,實(shí)際上傳感器是沒辦法放置的,經(jīng)過排除,齡6個節(jié)點(diǎn)分布在主軸箱上、中、下、底、左、右六個位置,誦5-7 所示。

剩余六個節(jié)點(diǎn)位置的MAC矩陣如圖5-8所示。非對角線元素最大值為化081576,主軸箱在各頻率對應(yīng)下的形變能夠得到有效識別,滿足要求。

5.1.2加速度信號的采集與分析

本次實(shí)驗(yàn)レッ南通化床某臺存在故障但未發(fā)現(xiàn)原因的VCL850立式加工中屯、為對象,首先在化床開啟的狀態(tài)下對主軸箱區(qū)域的振動信號進(jìn)行檢測及分析,由于主軸的轉(zhuǎn)速區(qū)間為48?12000rpm,擬定W600rpm為一間隔,從60(K9600rpm測試主軸箱區(qū)域的振動情況。測試現(xiàn)場如圖5-9所示。

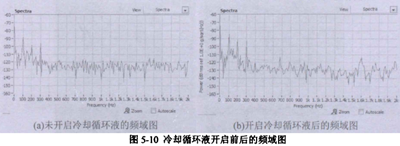

在主軸空轉(zhuǎn)之前對冷卻循環(huán)液開啟前后的測試數(shù)據(jù)進(jìn)行了分析,在六個部位觀察頻域圖,發(fā)現(xiàn)未產(chǎn)生明顯變化,只在高頻區(qū)間產(chǎn)生了影響。說明:冷卻循環(huán)液對主軸箱區(qū)域的影響不大。主軸箱中部的測試數(shù)據(jù)為例,如圖5-10所示。

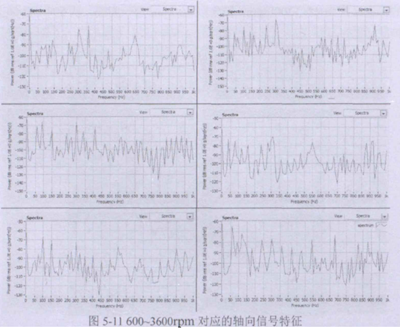

利用H向加速度傳感器,可W同時檢測主軸在不同轉(zhuǎn)速下的軸向和徑向的振動情況。現(xiàn);^^主軸前端為例,觀察主軸在600?8400rpm之間的時頻域圍:在0?3600巧111區(qū)間,(^^?(18(分貝)表征其幅值,雖然從1800巧〇1開始,主軸轉(zhuǎn)速對應(yīng)頻率的幅值開始突出,但其軸向、徑向的振動特征與其他頻域幅值相差不大,幅值的數(shù)量級在le-6級。主軸在徑向的振動特征與軸向比較,幅值更小,數(shù)量級在5e-7級,W軸向信號特征為代表如圖5-11所示。

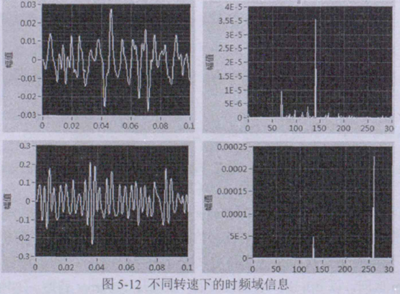

從4200rpm開始,信號特征變得明盈,主要表現(xiàn)為一倍頻二倍頻。W主軸前端上部為例,分別4200rpm、7800rpm為例觀察時頻域圍。化圖5-12所示,左列為時域信號,右列對應(yīng)頻域信號。

利用MATLAB將K面將主軸上中下底左右六個部位巧不同轉(zhuǎn)速下的軸向、徑向幅值進(jìn)行對比(橫坐標(biāo)為轉(zhuǎn)速,縱坐標(biāo)為幅值,藍(lán)線為軸向,紅線為徑向)如圖5-13所示。可以發(fā)現(xiàn)軸向的振動信號明顯強(qiáng)于徑向。

對比主軸箱區(qū)域上中底左右(線條顏色分別為黑綠紅藍(lán)紫)五個部位的軸向、徑向幅值,如圖5-14所示。可發(fā)現(xiàn)軸向的信號隨轉(zhuǎn)速變化的振動趨勢基本一致,徑向的信號隨轉(zhuǎn)速變化的振動趨勢卻差異很大。

(1)軸向在上中底左右五個部位的幅值走向基本一致,上中下部和底、左右側(cè)的幅值成平行關(guān)系,這是由于主軸箱在底端、左兩端、前端的壁厚各不相同,因此測得的信號強(qiáng)弱也會不同。

(2)徑向在上中底左右五個部位的幅值走向出現(xiàn)差異。左右側(cè)的幅值基本fc成穩(wěn)步上升態(tài)勢,上中下的幅值隨轉(zhuǎn)速呈無規(guī)則的變化。主軸巧電機(jī)通過同步內(nèi)齒帶輪連接,可能由于帶輪張緊力的作用,導(dǎo)致主軸局部受力(主軸頂部)過大,因此分布在轉(zhuǎn)子不同部位的徑向幅值產(chǎn)生差異。

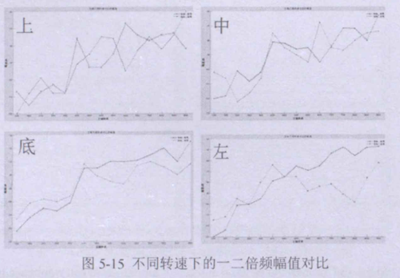

(3)由(2-1)式可知,加速度信號幅值與轉(zhuǎn)速的平方成正比,由圖5-14可知,主軸區(qū)域可能存在動不平衡的問題。由于偏角不對中的顯著特征之一為二倍頻幅值明顯,因此對比上中底左四個部位為代表的一倍頻與二倍頻(一倍頻為藍(lán)線,二倍頻為紅線)的幅值也能印證上述結(jié)論,如圖5-15所示。

為了進(jìn)行驗(yàn)證由加速度化睡器測試分析得出的結(jié)論,下面針對主軸運(yùn)斤狀態(tài)下的軸屯、軌跡進(jìn)斤測試、分析。

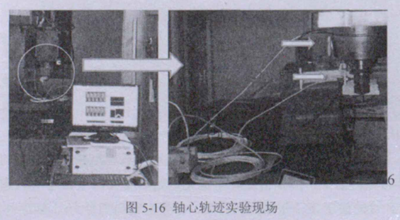

5.2機(jī)床主軸的軸心軌跡測試

W同樣的加工中屯、為實(shí)驗(yàn)對象,對其主軸運(yùn)行狀態(tài)下(600巧m?8400rpm區(qū)間)的軸屯、軌跡進(jìn)行檢測,觀察其軸也軌跡的變化情況。軸‘心軌跡實(shí)驗(yàn)現(xiàn)場如圖5-16所示。

實(shí)驗(yàn)注意事項(xiàng):

(1)傳感器的安裝:兩個電禍流傳感器彼此要盡量保證90度,由于電禍流傳感器探頭據(jù)測試對象的測量區(qū)間在0.41?2mm,因此既要保證安裝距離在規(guī)定量程范圍內(nèi),又要防止主軸開啟時劇階到探頭,造成傳感器損壞。

(2)由于主軸開啟后和每次變速后,都會引起工作臺振動,必須在將傳感器放置在一個有足夠重的質(zhì)量塊。

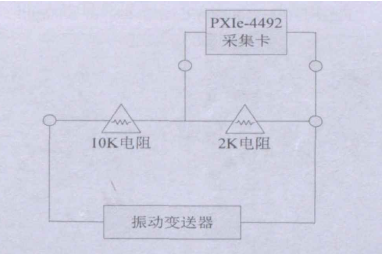

(3)由于電鍋流傳感器經(jīng)振動變送器輸出的電壓幅值在15.6V,而PXIe-4492數(shù)據(jù)采集卡的電壓輸出范圍為±5V,因此在變送器輸出端采用分壓電阻的方式,使得輸出電壓為3VW內(nèi)。原理如圖5-17所示。

圖5-17分壓電阻圖

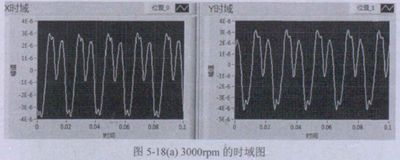

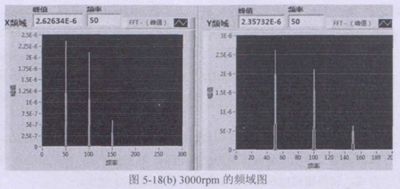

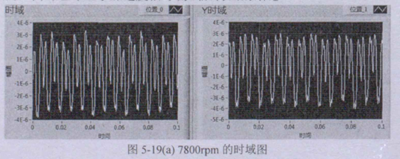

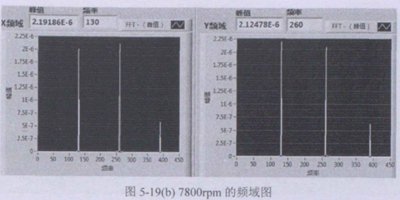

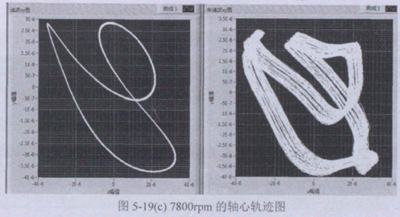

在1200?8400 rpm區(qū)間,檢測主軸的軸心軌跡,采樣率為4096Hz.采樣數(shù)為4096,其時域頻域隨著轉(zhuǎn)速的改變基頻、倍頻亦發(fā)生改變,但軸屯、軌跡基本保持一致,W3000rpm、7800rpm 為代表,圖5-18(a)為3000rpm的時域圖、圖5-18(b)3000rpm的頻域圖、圖5-18((:)為3000巧111的軸屯、軌跡圖;

圖5-18(c)的左側(cè)為濾波后的軸屯、軌跡圖,圖5-18(c)的左側(cè)為濾波后的軸必軌跡闡,濾波采用己特沃茲濾波器型低迪濾波器,截止頻率為500Hz。圖5-19(a)為7800rpm的時域圖、圖5-l%b)7800rpm的頻域圖、圖5-19似為7800rpm的軸屯、軌跡留,低轉(zhuǎn)速下的軸也軌跡較高轉(zhuǎn)速的軸也軌跡更為清晰,但總體均為外8字形,主耍由一倍頻、二倍頻構(gòu)成,也出現(xiàn)了H倍頻,這與偏角不對中的信號特征描述是一致的,同時也印證了加速度信號測試后得出的結(jié)論:

針對上述實(shí)驗(yàn)對象的實(shí)驗(yàn)結(jié)果,現(xiàn)對某臺正常使用的機(jī)床主軸軸必軌跡進(jìn)斤測試,觀察其軸必軌跡。如圖5-20所示。

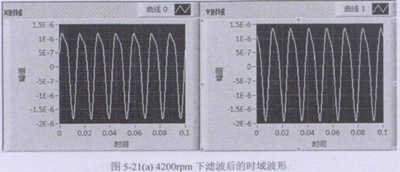

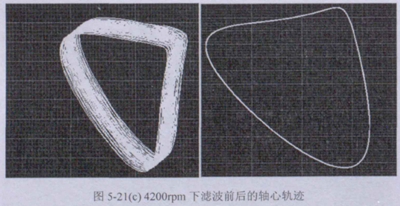

在4200rpm下,采用相關(guān)濾波器對采集的數(shù)據(jù)進(jìn)行處理后的時域波形如圖5-21(a)所示,頻域波形如圖5-2l(b)所巧,濾波前后的軸屯、軌跡如圖5-21(c)所示(主要濾掉5〇Hz的交流電源頻率)。

對比兩姐數(shù)據(jù),可發(fā)現(xiàn):

(1)雖然本次實(shí)驗(yàn)對象工作狀態(tài)下的主軸依舊存在二倍頻,但與未調(diào)試機(jī)床的實(shí)驗(yàn)數(shù)據(jù)相比,幅值并不明顯。最大信號為基頻信號,軸必軌跡為類圓形。

(2)未調(diào)試機(jī)床的信號幅值在l5^lm左右,測得的可正常使用的機(jī)床信號幅值在如m左右,從這個角度也可看出,未調(diào)試機(jī)床的主軸徑向跳動過大。

(3)由(2-1)可知,動不平衡的表征為基頻信號的振幅與轉(zhuǎn)速的平方成正比,從兩次實(shí)驗(yàn)對象的數(shù)據(jù)看,基頻的振幅均穩(wěn)定在一定范圍內(nèi),因此主軸不存在動不平衡問題。

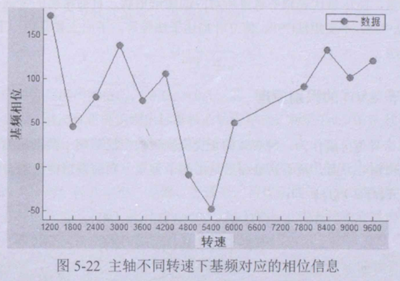

圖5-22為VCL850主軸在1200?9600rpm范圍的基頻相位信息。可看出基頻對應(yīng)的相位信息并不穩(wěn)定,也說明了主軸與刀柄安裝位置不存在明顯的動不平衡問題。

5.3基于軸心軌跡的故障類型識別方法

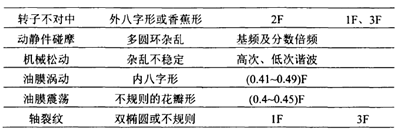

軸屯、軌跡是旋轉(zhuǎn)機(jī)械的重要信號表征形式,目前軸屯、軌跡的形狀識別作為判斷設(shè)備故障的重要依據(jù),在旋轉(zhuǎn)機(jī)械(包括水電機(jī)組)的狀態(tài)監(jiān)測與故障診斷中得到一定應(yīng)用IW1。通過軸屯、軌跡對應(yīng)的圖形形狀的識別,可進(jìn)一步分析設(shè)備振動的原因,得到故障征兆,及時采取措施防止機(jī)械巧障進(jìn)一步惡化。長期的理論和實(shí)踐研究已經(jīng)確立了幾種典型的機(jī)械故睹模式及其轉(zhuǎn)子軸屯、軌跡形狀的對應(yīng)關(guān)系,幾種常見的軸必軌跡圖形及其故障原因見表5-1。

表5-1常見的軸必軌跡圖形及其故巧原因

對軸屯、軌跡的識別本質(zhì)上就是對二維圖像的識別,主要包括特征提取、分類識別兩個方面。特征提取是從軸也軌跡中提取能反應(yīng)軸也軌跡本原的、重要特性的特征向量,能盡量代表軸屯、軌跡所對應(yīng)的圖形形狀。目前常用的特征提取方法有SVD法IMW、不變矩法170-"1、傅立葉描述子法等等。下面主要介紹一下SVD法和不變矩法。

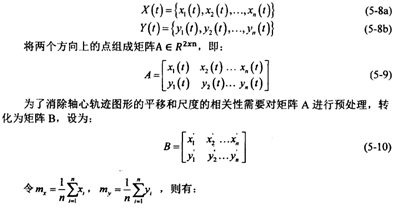

5.3.1基于SVD的識別原理

矩陣奇異值分解作為一種有效的正交變換目前廣泛應(yīng)用于數(shù)據(jù)壓縮、信號處理、模式識別等方面。軸也軌跡圖形是由兩個垂直方向的波形信號組合而成。離散化設(shè)為乂(0、7(0,艮P:

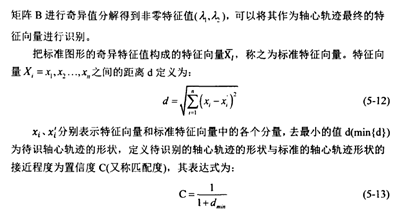

5.3.2基于不變矩的識別原理

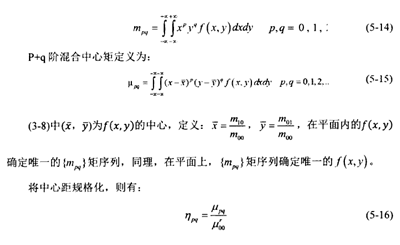

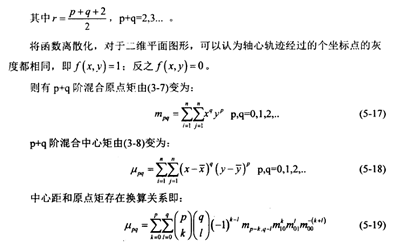

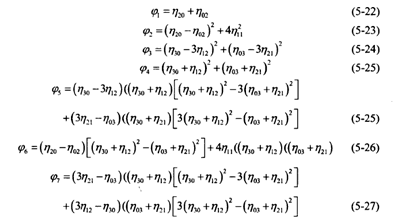

不變矩法于1962年由Hu提出,并運(yùn)用代數(shù)方法證明了其不變性,隨后許多學(xué)者對不變矩進(jìn)行了較深入的理論與實(shí)際應(yīng)用的研究,不變矩的理論得到了逐步完善,在模式識別與圖形處理等領(lǐng)域獲得了較為廣泛的應(yīng)用ini。定義在平面上的二維函數(shù)/〇c,:V),它的p+q階混合原點(diǎn)矩定義為:

不變矩的特性。若利用歸一化的中也矩,則特征不僅具有平移不變性,還具有比例不變性。這樣,可L義利用歸一化的中屯、矩的線性組合,達(dá)到待識別的圖形具有平移、旋轉(zhuǎn)、比例不變性的特征。HuMK利用代數(shù)不變量理論構(gòu)造了韋個不變矩函數(shù)式。

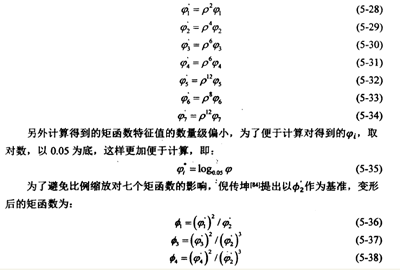

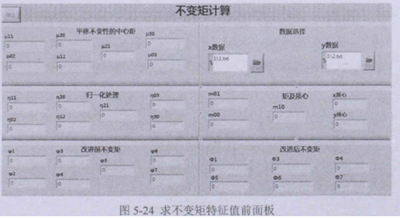

通過反復(fù)實(shí)驗(yàn)發(fā)現(xiàn):七個函數(shù)在離散情況下對尺度縮放是敏感的,而且經(jīng)過定性分析變化原因從之前的推到可tA得出W下結(jié)論:若圖形尺度變化因子為P,則變化后的矩函數(shù)與原畫數(shù)的關(guān)系為:

5.3.3VCL850主軸的軸心軌跡識別

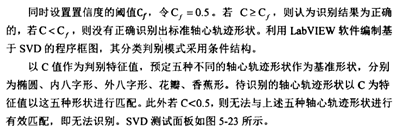

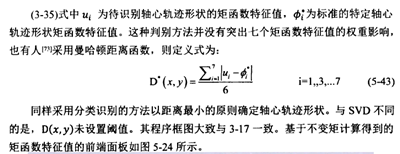

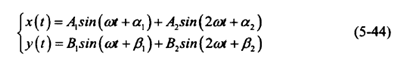

利用LabV舊W軟件編制幾組不同的標(biāo)準(zhǔn)軸屯、軌跡形狀,此作為不同主要的裝配故障類型的軸屯、軌跡圖形基準(zhǔn),同樣利用LabVIEW通過基于SVD和不變兩種方法對實(shí)驗(yàn)測得的軸也軌跡進(jìn)行識別方法。相互垂直的信號表達(dá)式分別為x(t)和y(t),其表達(dá)式為;

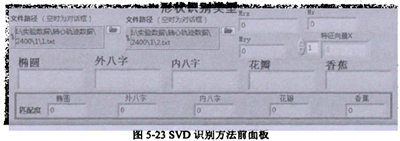

利用LabVlEW軟件根據(jù)(3-3如式設(shè)計得到不同形狀的軸屯、軌跡合成信號五種不同類型的軸也軌跡形狀:滿圓、外八字形、內(nèi)八字形、花瓣形、香蕉形。如圖5-25所示

圖5-25不同的軸心軌跡形狀

每種類型的軸屯、軌跡形狀求解H組,排除偶然因素的干擾,為后續(xù)的SVD法、不變矩法提供評價標(biāo)準(zhǔn)。

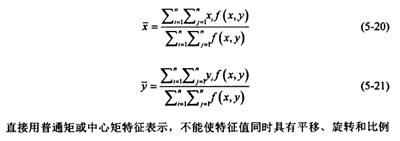

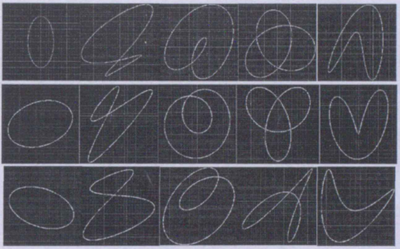

利用SVD法對VCL850立式加工中心測得的軸屯、軌跡形狀進(jìn)行識別,得到外八字形的識別結(jié)果,濾波前后的軸屯、軌跡識別結(jié)果如圖5J6所示。

濾波前后形狀置信度(匹配度)參數(shù)如下表5-2,表5-3所示:

表5-2未濾波的形狀置信度參數(shù)

表5-3濾波后的形狀置信度參數(shù)

由結(jié)果可UJ?看出基于SVD法實(shí)現(xiàn)了軸屯、軌跡形狀的有效識別。但由于SVD法的特征值維數(shù)較低,待識別形狀的置信度參數(shù)較低,針對局部變化敏感的軸屯、軌跡形狀,此種方法的識別率更會降低。

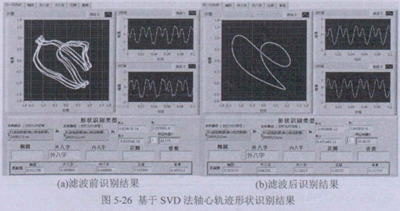

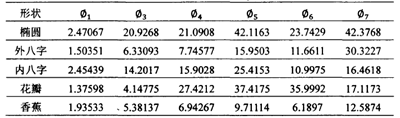

基于不變矩法對圖5-25的五種不同軸屯、軌跡的形狀進(jìn)斤矩函數(shù)計算,同時每種類型的軸屯、軌跡形狀的函數(shù)值求平均,得到的毛個特征值如表5-4所示;

對實(shí)驗(yàn)測得的軸屯、軌跡形狀進(jìn)行矩函數(shù)計算得到的屯個特征值如表5-5所示:

利用(5-42)式對待識別圖形進(jìn)行計算得到的數(shù)據(jù)如表5-6所示。

表5-6基于(5>42)式的識別結(jié)果

利用(3-37)式對待識別圖形進(jìn)行計算得到的數(shù)據(jù)如表5-7所示。

表5-7基于(5-43巧的識別結(jié)果

由兩種判別方式均可W得到正確的結(jié)果,但是內(nèi)八字形和香蕉形的數(shù)據(jù)產(chǎn)生了很大的變化,從處理的數(shù)據(jù)結(jié)果發(fā)現(xiàn)使用(5-42)式作為分類識別過程中的判別依據(jù)較為合理。

將SVD法和不變矩法相結(jié)合,對軸必軌跡的形狀進(jìn)行判定:

1)當(dāng)SVD法與不變矩法的判定結(jié)果一致時,認(rèn)定判定結(jié)果正確。

2)當(dāng)SVD法與不變矩法的判定結(jié)果不一致時,認(rèn)定判定結(jié)果失效。

這樣將同時考慮了兩種方法,提高軸必軌跡形狀識別的正確率。

由于表征軸屯、軌跡形狀的特征值達(dá)到了七個,因此基于不變矩法識別的正確率較SVD法要更加明顯,但基于不變矩法,即使同樣形狀,得到的特征值也是存在差異的。本論文結(jié)合兩種方法對軸也、軌跡進(jìn)行識別,提髙了識別的正確率。

5.4本章小結(jié)

本章在前面章節(jié)的基礎(chǔ)上,利用構(gòu)建的測試系統(tǒng)對主軸箱區(qū)域的振動信號進(jìn)行了測試,有下成果:

(1)結(jié)合模態(tài)動能法與有效獨(dú)立法,將應(yīng)用于模態(tài)試驗(yàn)中的傳感器優(yōu)化布置問題運(yùn)用到工作激勵狀態(tài)下的傳感器優(yōu)化布置問題上,提出了在工作激勵下解決傳感器優(yōu)化布置問題的一種方法。

(2)對采集的信號通過分析發(fā)現(xiàn):主軸箱區(qū)域的振動信號與主軸轉(zhuǎn)速密切相關(guān),基頻、二倍頻信號明顯,屬于不對中的故障特征,主軸區(qū)域的徑向幅值隨轉(zhuǎn)速成正相關(guān)關(guān)系,屬于動不平巧的故障恃征。

(3)對主軸軸也軌跡進(jìn)行了在線測試,發(fā)現(xiàn)基頻、二倍頻信號十分突出,運(yùn)行狀態(tài)下的主軸軸也軌跡呈外八字形,符合角度不對中的故障特征,測試對象在不同轉(zhuǎn)速下的基頻相位并不穩(wěn)定,說明主軸與刀柄安裝位置不存在明顯的動不平衡問題。

(4)利用SVD法和不變矩法W軸屯、軌跡作為故障的評價指標(biāo)進(jìn)行識別,并利用LabV W編寫相關(guān)程序,基于兩種方法對測得的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行了識別判定。最后將兩種方法的優(yōu)勢結(jié)合起來,提髙軸也軌跡形狀識別的正確。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點(diǎn)擊前十

| 更多