Cr12Mo V 的電火花線切割加工工藝參數研究

2016-9-5 來源: 太 原 理 工 作者: 啟靜凱 李 文 斌

摘要:隨著人們對工業產品的精度、質量要求越來越高,相關模具的制造精度、表面質量以及模具材料的硬度、耐腐蝕性和耐磨性等也得到不斷提高。Cr12Mo V 滿足了模具材料在硬度、耐磨性、耐腐蝕性方面的要求,作為一種廣泛使用的冷作模具鋼,應用于生產截面面積大、外形復雜的各種冷沖模具。

Cr12Mo V 鋼具有高硬度性能,尤其為提高模具成型精度,經熱處理后的 Cr12Mo V 硬度≥60HRC,利用傳統切削方式很難加工。基于此,利用電火花線切割加工 Cr12Mo V 成為最佳選擇。電火花線切割加工是利用脈沖火花放電蝕除材料,并通過數控系統對工件切割成形,可解決這種模具材料的難加工問題,并能滿足制造精度要求。因此,研究 Cr12Mo V 的電火花線切割加工工藝參數(本文主要以電參數為主,包括脈寬時間、脈間時間、峰值電流以及間隙電壓)對材料去除率和表面粗糙度的影響,以達到對電參數優化選取的目的,從而提高電火花線切割加工 Cr12Mo V 的加工效率和表面質量。

利用單因素試驗法,通過改變電火花線切割機床的電參數,得出各個電參數對電火花線切割加工Cr12Mo V的材料去除率與表面粗糙度的影響規律。在此基礎上,利用有限元分析軟件 ANSYS,依據電火花線切割加工的微觀機理,建立合理的物理模型和數學模型,劃分網格,確定能量在放電通道內分布的形式,施加荷載并求解,得到電火花線切割加工 Cr12Mo V 鋼 的溫度場分布,來預測峰值電流的改變對表面粗糙度的影響。將白層厚度考慮在內并且修正仿真凹坑深度值后,與實際加工的結果進行對比驗證,得出了更為吻合的修正凹坑深度曲線與表面粗糙度曲線,表明可通過ANSYS 仿真電火花加工溫度場進行電參數的合理選擇。

應用正交實驗法,通過合理設置考察因素水平,設計表頭,確定以 L16(45)正交表進行正交試驗,得到試驗結果。對試驗結果分別進行極差分析和方差分析,探索電火花線切割的脈寬時間、脈間時間、峰值電流和間隙電壓對材料去除率和表面粗糙度影響的主次順序和顯著性。以正交試驗結果為基礎應用灰關聯分析法,將材料去除率和表面粗糙度量綱歸一化后進行關聯分析,計算關聯度值,選取關聯值最大的一組電參數為最優參數組合,即:脈寬時間為 10 μs,脈間時間為 20 μs,峰值電流為 2 A,間隙電壓為 3 V,并進行試驗驗證。結果表明,利用經優化后的參數組合切割加工試件,達到了預期的加工效果,解決了參數組合的優化問題。

總之,本文通過一系列試驗和分析方法,研究了電火花線切割加工Cr12Mo V 的電參數的選取和優化問題,為實際生產提供理論指導。

關鍵詞:電火花線切割加工,Cr12Mo V,電參數,材料去除率,表面粗糙度,有限元分析

2、電火花線切割加工Cr12Mo V 試驗方案確定

2.1 電火花線切割加工Cr12Mo V 的試驗設備和試驗材料的選取

2.1.1 電火花線切割加工 Cr12Mo V 的試驗設備

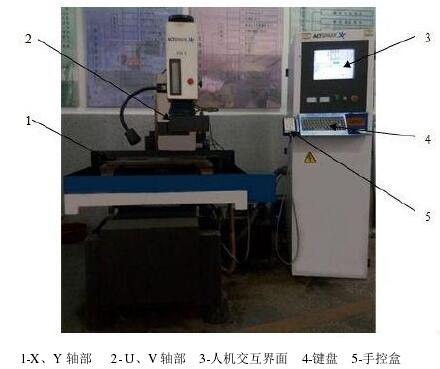

北京阿奇夏米爾有限公司是一家合資的高新技術企業,是國內電加工機床的領導者,其生產的機床種類齊全,性能優異。本課題研究以該公司生產的 FW-1 型高速走絲電火花線切割機床為試驗平臺,如圖 2-1 所示為該型號機床的外觀及主要部件。

圖 2-1 FW-1 型高速走絲電火花線切割機床

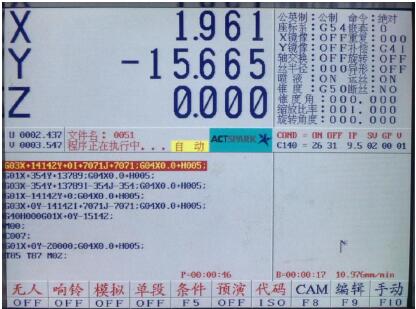

硬件方面,FW-1 型電火花線切割機床采用大截面式立柱結構、鑄鐵床身,結構緊湊,整機剛性好,且擁有精密級直線滾動導軌和滾珠絲杠副,運動精度高。為提高線切割工作液的使用周期,改善加工質量,減少環境污染,該電火花線切割機床獨特設計了帶有濾芯的過濾系統。具有恒張力控制的走絲機構,確保高的加工精度,而且設有如圖2-2 所示功能強大的人機交互界面。

圖 2-2 FW-1 的人機交互界面

在軟件方面,FW-1 型電火花線切割機床具備自動半徑補償功能,以提高零件加工精度。通過數控系統實現 X、Y、U、V 四軸聯動,進行錐度加工。還可以采用手動編程和全中文的 CAD/CAM 自動編程,編程代碼既可用 ISO 代碼編程,亦可使用 3B/4B格式編程。

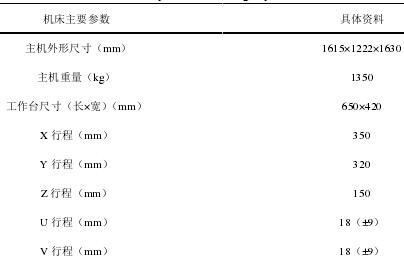

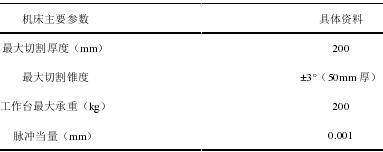

FW-1 型高速走絲電火花線切割機床在硬件和軟件方面都有其優越的性能,市場占有率高,表 2-1 列出了該機床的主要規格及參數。

表 2-1 FW-1 型高速走絲電火花線切割機床主要參數

2.1.2 電火花線切割加工 Cr12Mo V 的試驗材料的選取

Cr12Mo V 鋼中的 C 和 Cr 元素含量較高,是萊氏體鋼。其在淬火后耐磨性較高,表面能形成致密氧化膜,提高抗腐蝕能力和降低摩擦系數[12]。因此 Cr12Mo V 鋼被廣泛應用于制造冷作模具,同時為了提高模具成型精度,防止熱加工對零件的影響,一般是熱處理完成后再利用線切割加工[13]。Cr12Mo V 經過熱處理后硬度≥60HRC,利用傳統加工方式很難進行,且對刀具損害較大,故利用電火花線切割適合加工難加工材料的優勢,選擇利用其加工 Cr12Mo V 鋼。

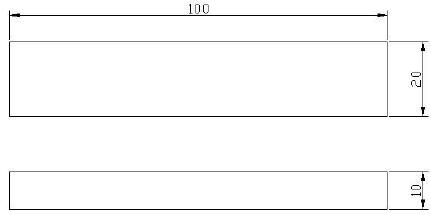

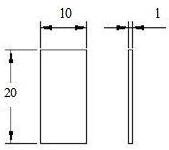

綜上所述,本研究采用的試驗材料為高溫淬火后的 Cr12Mo V 鋼。試驗材料的尺寸大小為 120mm×20mm×10mm,如圖 2-3 所示。為提高此材料的利用率,切割的試件為1mm×20mm×10mm,其外形尺寸如圖 2-4 所示。

圖 2-3 試驗工件毛坯外形尺寸

圖 2-4 試件尺寸

2.2 電火花線切割加工 Cr12Mo V 的工藝指標及其影響因素

2.2.1 電火花線切割加工 Cr12Mo V 的工藝指標

工藝指標是指一種加工方式加工完成后所滿足工藝要求的指標。材料去除率、電極絲的損耗量、表面粗糙度和尺寸精度是電火花線切割加工的四個工藝指標。其中材料去除率和表面粗糙度是電火花線切割加工 Cr12Mo V 的兩項重要的工藝指標[14]。本課題主要是以這兩項指標為研究對象。

材料去除率即加工速度,是單位時間內的切割面積,單位為 mm2/min。材料去除率數值可以通過機床系統記錄的加工時間與加工表面積比值計算。

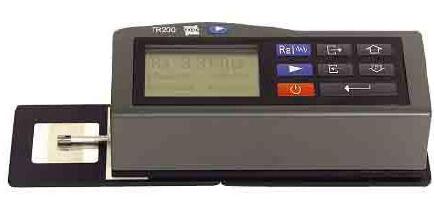

表面粗糙度是對加工質量的度量,采用輪廓算術平均偏差 Ra(μm)來表示。Ra 值可通過 TR200 粗糙度測量儀測定。如圖 2-5 所示為 TR200 粗糙度測量儀。

圖2-5 TR200手持式表面粗糙度測量儀

2.2.2 電火花線切割加工 Cr12Mo V 的影響因素

1)被加工材料的熱力學屬性對加工的影響

高溫熔化、氣化工件材料是電火花線切割加工蝕除材料,達到工件成形目的的方式,熱現象是整個加工過程的最主要物理現象,因此被加工材料自身的熱力學屬性對加工速度和表面質量影響很大。這些熱力學屬性包括熔點、比熱容和熱導率等。

在一定熱能作用下,熔點和比熱容越低的材料就越容易加工,反之則越難加工。對于熱導率,它的數值越高則導熱性越好。在相同的熱能作用下,導熱率越強,能量擴散越快,使得熱能不能集中到一塊迅速達到材料熔點、沸點,加工效率下降。

2)非電參數對加工的影響

電火花線切割加工過程中除了受被加工材料本身的屬性的影響,機床本身的參數對加工的作用是相當大的,包括電參數和非電參數。而工作液性質及噴液的壓力、工件厚度和電極絲的張力都屬于對加工有影響的非電參數。

其中工作液的作用在加工過程中非常重要。它在脈沖放電下形成放電通道,并在單次脈沖后使放電間隙恢復絕緣狀態,幫助蝕除物排出,還能對工件和電極絲產生冷卻作用。壓縮放電通道可以提高通道的能量密度,單位能量密度的增加有利于提高加工效率,采用介電性能好、密度和粘度大的工作液能幫助達到這一目的。但粘度過高使蝕除物的排出困難,這時可以選擇通過調節噴液的壓力來提高排出速度。工件的厚度也會影響加工,加工較厚的工件,同樣噴液壓力情況下,相比于薄工件其加工過程排屑困難,使得加工過程出現不穩定[15]。電極絲張力的大小對表面粗糙度的影響較大,增加張力可以減小表面粗糙度值[16]。這是由于增大張力可以減小工作液壓力和放電爆炸造成的電極絲振動。

3)電參數對加工的影響

電火花線切割在加工過程中,對表面粗糙度和材料去除率產生影響的主要電參數包括脈寬時間 ON、脈間時間 OFF、峰值電流 IP 和間隙電壓 SV[17]。

本研究的所使用的電火花線切割機床對上述四個參數的大小有相應的規定:

ON:設定脈寬時間。值為(ON+1)μs,且 ? 32μs; OFF:設定脈間時間。值為(OFF+1)×5μs,且 ? 160μs; IP:設定峰值電流,范圍為 0.5~9.5,小數點后的值在 0~4 之間認為是 0,在 5~9 之間則認為是 5。接觸感知時 IP 為 0.5。

SV:設定間隙電壓,其值 7V。

依據 FW-1 型電火花線切割機床對脈寬時間 ON、脈間時間 OFF、峰值電流 IP 和間隙電壓 SV 設置的規定來選擇單因素試驗和正交試驗中電參數數值尤為重要。

脈寬時間和峰值電流是影響脈沖能量的重要參數[18]。增大脈寬時間和峰值電流能夠提高單個脈沖的能量,但是提高能量加快切割速度的同時,電蝕坑變大,這樣加工的表面質量就會下降。脈間時間為相鄰電壓脈沖之間的間隔,脈間時間減小則平均電流就會增大,這樣有利于提高加工速度,但是過小的脈間時間也會造成來不及消電離而斷絲。間隙電壓是電極絲與工件之間的加工電壓,它的改變直接影響加工間隙的大小,從而改變排屑的順暢程度。

2.3 電火花線切割加工 Cr12Mo V 的試驗方法

研究電火花線切割加工 Cr12Mo V 的加工工藝參數的影響,首先要確定的是這種材料的加工工藝參數即電火花線切割的電參數,包括脈寬時間 ON、脈間時間 OFF、峰值電流 IP 和間隙電壓 SV。通過研究各電參數對材料去除率和表面粗糙度的影響,從而優化一組電參數組合,達到材料去除率和表面粗糙度最優的目的。因此本課題選用了單因素試驗法、ANSYS 仿真分析、正交試驗法及灰關聯分析法進行探討。

2.3.1 單因素試驗法

控制其余因素不變,只變單個因素的試驗叫做單因素試驗。單因素試驗可以通過等分法、黃金分割法和分數法等來進行因素的取值和范圍的確定。

其中等分法適用于考察因素已經清楚,需通過試驗來明確其對結果的影響;黃金分割法需要了解先驗信息,來確定試驗范圍[a,b];分數法不僅要清楚先驗信息,而且需提前了解試驗的總次數。實際情況是,我們對電火花線切割加工 Cr12Mo V 過程中脈寬時間、脈間時間、峰值電流、間隙電壓對加工速度以及表面質量的影響規律并不了解,也沒有先驗信息來確定試驗的范圍和試驗的總次數。

因此,本研究選用等分法。在做試驗之前我們通過已有的加工經驗以及廠商提供的工藝參數表確定脈沖寬度、脈沖間隙、峰值電流、間隙電壓的范圍,利用均分法把這些參數的數值放在等分點上,這樣試驗簡單,靈活性強。

2.3.2 ANSYS 仿真分析

ANSYS 作為廣泛使用的有限元分析軟件,由于其卓越的仿真功能,且操作簡單方便,成世界上使用范圍最廣的 CAE 軟件。它在各個學科都有廣泛應用,例如結構、熱、聲、流體以及電磁場等學科。因此,使其涉及眾多領域,例如:核能、鐵路、航天、機械制造、礦產、水利、國防軍工、土木建筑、造船等。

一個完整的 ANSYS 分析大致包含 3 個環節:創建模型、加載求解、得出結果。其中定義單元屬性,創建實體模型,劃分網格是第一步創建模型的主要內容也是影響后面求解與分析結果好壞的重要步驟。加載可以根據分析的形式選擇載荷的類型。利用軟件強大的后處理功能求解,根據需要提取分析結果。

ANSYS 的熱分析是以熱平衡方程為基礎,通過計算各節點的溫度,由此得出實體的溫度場分布。其中穩態傳熱、瞬態傳熱、熱耦合分析是熱分析主要的三種形式。

電火花線切割加工過程中,高溫使得材料熔化,熔化材料在各種作用力下從表面被拋出,形成電蝕坑,材料被蝕除,工件加工成形[19],電火花線切割加工的過程就是一個熱作用的過程。因此,本次課題利用 ANSYS 仿真模擬放電加工 Cr12Mo V,其極間的溫度隨時間而改變,屬于熱分析的瞬態傳熱過程。

2.3.3 正交試驗法與灰關聯分析法

1)正交試驗法

正交試驗法是根據考察因素與試驗目的使用正交表設計試驗的方法[20]。在實際生產與科研過程中,需要考慮的因素一般多于兩個,如果對于每個因素都組合進行試驗,那樣所需的人力、物力都是驚人的,采用正交試驗可以很好地解決這個問題。同時相對于單因素試驗法,正交試驗法還可以利用所得的數據進行極差分析與方差分析,可以直觀的了解各個因素影響的主次順序和顯著性。

2)灰關聯分析法

灰色關聯分析主要目的是明確各指標之間的關聯程度,進而確定指標之間內在關系。

數理統計中用來進行系統特征分析的方法包括回歸分析、方差分析等。但回歸分析、方差分析等方法通常要求大批的數據,且數據需要滿足一定的規律。灰關聯分析法彌補了上述方法在分析過程出現的缺陷。它不需要大量的樣本數據且樣本不需要服從一定的

規律。采用灰關聯分析法能夠減小計算量,且量化分析與定性分析不矛盾。

2.4 本章小結

本章介紹了研究電火花線切割加工 Cr12Mo V 的工藝參數的試驗方案,包括試驗設備和試驗材料的選取,工藝指標、影響因素以及研究所采用的試驗方法的確定。具體有一下內容:

1)選擇 FW-1 型電火花線切割機床為本課題研究的試驗平臺,試驗材料為經過熱處理的 Cr12Mo V 鋼,其毛坯外形尺寸為 120mm×20mm×10mm。加工所得的試件尺寸為1mm×20mm×10mm。

2)確定本課題研究的工藝指標為材料去除率和表面粗糙度,而影響因素為線切割機床的電參數,包括脈寬時間、脈間時間、峰值電流以及間隙電壓。

3)確定采用單因素試驗法、ANSYS 仿真分析、正交試驗法以及灰關聯分析法這一系列試驗方法作為本課題研究電參數對工藝指標的影響,并優化一組電參數組合,使得材料去除率和表面粗糙度達到預期加工目的。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

專題點擊前十

| 更多