1 引言

隨著全球航天、航空業的蓬勃發展,鈦合金材料憑借其特有的突出性能,如比強度高、耐高溫、抗腐蝕性能強、密度低等優點,得到了廣泛的關注。各國針對鈦合金材料因導熱性能低等導致難以加工的缺點進行大量的研究,也使得其應用領域擴展到化學工業,核工業、航天、船舶等各個方面。

通常,鈦合金材料作為主要結構材料多用于外殼零件,但在某些特殊情況下,如航天電機等小型驅動元件中,也要求軸類零件采用鈦合金材料。軸類零件因其特性,為保證尺寸、形位公差精度要求,則多采用磨削加工。而鈦合金材料的導熱系數僅為鋼的1/4,鋁合金的1/13,銅的1/25[1],因此作為轉軸的使用材料在磨削加工過程中,磨削加工區域散熱慢,不利于熱平衡,極易在加工區域形成高溫,從而導致砂輪加速磨損,加工零件尺寸超差,甚至造成零件表面燒傷,致使加工零件報廢。因此對鈦合金軸類零件的磨削加工進行研究分析成為必然。

2 鈦合金的磨削性能

衡量磨削性能的主要標準有砂輪的耐用度(即砂輪使用壽命)、磨削比(即磨削去除的材料體積與砂輪損耗體積之比)。磨削鈦合金時砂輪的耐用度較低,原因是鈦合金具有較高的化學親和性和較低的導熱系數,使得磨削加工區域容易形成高溫,砂輪不但受到正常的磨削損耗,還受到較嚴重的化學腐蝕,加速了砂輪的磨損,減少了砂輪的使用壽命。鈦合金的磨削比較差,鈦合金在磨削過程中砂輪磨損劇烈,容易變鈍失效。例如在同樣條件下磨削鈦合金TC4 和45 鋼,前者的磨削比只有1.53,而后者的磨削比為71.5。

此外,在磨削加工的表面完整性(表面及表層狀態)和磨削功率或磨削力等方面,鈦合金的表現也很一般。

鑒于上述原因,鈦合金應盡量避免作為需要磨削加工的軸類零件的使用材料,但是由于鈦合金材料的高強度(強度約為鐵的2 倍、鋁的6 倍),密度小(位于鋁合金和鋼之間),鈦合金的工作溫度范圍廣,在-253℃~500℃均可正常使用,鈦合金的抗腐蝕性優良,特別是在海水和海洋火氣中抗腐蝕性極高。以上這些優越的特性就決定了鈦合金作為結構材料能在對體積、重量、強度、抗腐蝕性能要求都較高的航天、航空飛行器上大量應用,所以有時航天器上的微型電動機轉軸也使用鈦合金材料。

3 鈦合金磨削加工的參數選擇

根據鈦合金的特性以及磨削性能,可以預見加工鈦合金軸類零件最大的困難是在磨削過程中,加工區域因砂輪與零件相互摩擦切削產生大量熱量,又因為鈦合金導熱性差等原因,使得這些熱量無法快速有效地散發出去,致使磨削加工區域產生高溫,出現粘屑造成砂輪堵塞以及零件表面燒傷。鈦合金零件表面的正常加工顏色為銀灰色,燒傷后為藍色。

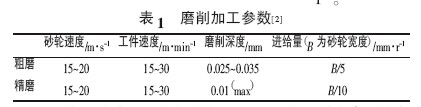

為避免上述現象的發生,首先應采用小余量磨削加工的方法。在磨削工序前,應安排必要的粗車、熱處理和精車等加工工序,在需要磨削的轉軸外圓處,精車時留有少量的磨削余量。一般情況下,鋼材料轉軸要求留有0.2~0.3mm磨削等量,鈦合金則要更小,約為0.1mm。且加工時,分為粗磨加工和精磨加工,其具體加工參數見表1。

此外需注意,無論在磨削加工還是在之前的粗、精車加工工序中,一般轉軸類零件都選擇轉軸兩端的中心孔作為加工定位基準,盡管轉軸中心孔與機床頂針相對運動較少,但由于該處空間較小,且磨削液基本無法達到,致使轉軸中心孔在加工時由于摩擦產生的高溫而形變,導致定位基準失效,零件加工尺寸超差,甚至導致零件報廢。解決該問題的方法是,可使用鋼材料加工兩個接頭,通過螺紋或膠黏結的方法固定在轉軸兩端,在粗車工序時一同加工,這樣中心孔可以加工在鋼接頭上,既避免了中心孔高溫變形的問題,也保證了零件的加工精度,在零、部件全部加工完畢后,再采用鋁制軟三爪裝夾轉軸外圓的定位方式,將兩端接頭去除。

此外,根據具體的加工情況,除采用小余量磨削加工的方法外,鈦合金磨削還可以采用低應力磨削或緩進磨削等加工方法來提高磨削質量或生產率。

4 砂輪的選擇由于鈦合金具有化學親和力強、摩擦系數大、導熱系數低等特點,在磨削加工中,不同于結構鋼的地方是:除粘結、擴散外,鈦合金同磨料還起化學作用,從而改變了砂輪的磨損性質。磨削鈦合金時,鈦合金磨屑很快便粘結在磨粒頂端,并與之發生化學反應,從而加速了砂輪的磨損,所以砂輪的選擇尤為重要,常用的磨削鈦合金的砂輪磨料有以下幾種:

(1)鋯剛玉。強度和韌性都高,耐磨性也不錯,磨削鈦合金時,砂輪不能阻塞。

(2)綠碳化硅。具有較好的導熱性與半導體特性。與鈦合金粘附較輕,砂輪不易阻塞。碳化硅易破碎形成新刀口,刀口鋒利,降低了砂輪的磨損率。

(3)鈰碳化硅。其外觀和綠碳化硅相似,與綠碳化硅磨料相比,其鈰碳化硅的顯微硬度、單顆粒抗壓強度、韌性等均比綠碳化硅高。由于鈰碳化硅的物理性能有所改變,其磨削效果也得到了一定的改善。試驗證明磨鈦合金時,鈰碳化硅與綠碳化硅相比,切削效率提高近一倍,并且火花較小。

(4)混合磨料。綠碳化硅和微晶剛玉的混合磨料,其自銳性好,砂輪阻塞性低,磨削比雖稍低于綠碳化硅和鈰碳化硅砂輪,但磨削的表面粗糙度最低,且在較大的金屬去除量范圍內,磨削的表面粗糙度也十分穩定。

(5)超硬磨料。人造金剛石和立方氮化硼是兩種人造超硬磨料,它們具有極高的硬度和優良的切削性能,同時對鈦合金的化學穩定性也很好。所以用這兩種磨料的砂輪磨削鈦合金時,由于化學作用而造成的砂輪磨損就顯得不那么突出。因此人造金剛石和立方氮化硼砂輪磨削鈦合金的效果較好,缺點是價格昂貴。

砂輪的粒度是指磨粒尺寸的大小,用粒度號來表示。粒度號越大,磨粒的尺寸越小。粗磨鈦合金時,以要求生產率高為主,可選用粗粒度的砂輪。精磨時則選用細粒度的砂輪,便于降低工件表面粗糙度。若使用過細粒度的砂輪時,易出現磨削溫度過高從而燒傷工件表面的現象。

5 鈦合金磨削用磨削液

鈦合金磨削加工時,砂輪磨粒切削工件表面產生大量的磨削熱量,這些熱量必須使用磨削液將其帶走,以降低磨削區的溫度。對鈦合金來說,理想的磨削液除象磨削一般材料那樣要起冷卻、潤滑和沖洗作用外,更重要的是要能有效地抑制鈦合金與磨料的粘附作用和化學作用,并且還要不發泡、消泡快。由于鈦合金磨削溫度高,鈦屑易燃,當使用油溶性磨削液時可能發生火災。所以建議使用合成水溶性乳化液,也可自配磨削液。需要注意的是鈦合金磨削最好不使用含氯的磨削液,既避免產生有毒物質和引起氫脆,也能防止鈦合金高溫應力腐蝕開裂[3]。

由于鈦合金相對其他材料磨削時加工區域溫度高,使用磨削液時要求噴嘴盡量靠近磨削區,磨削液流量要大,對于每毫米砂輪寬度的流量一般不小于0.5L/min。除此之外,磨削液的水箱容量也要足夠大,以防止磨削液溫升過高,并應裝有過濾裝置,保證磨削液的清潔。

6 加工實例

某型號步進電機作為航天器太陽帆板展開驅動元件,其轉子結構為在鈦合金轉軸上壓裝硅鋼鐵芯。該步進電機定、轉子間隙僅為0.016mm,所以對轉子加工精度要求比較高,轉子各外圓同心度不大于0.006mm,尺寸公差要求4 級精度,表面粗糙度Ra0.8。

實際加工中,轉軸經過粗車、精車和必要的去氫熱處理等工序后壓裝鐵芯,再在進口內外圓磨床上進行整體磨削,采用小余量磨削加工方法。轉軸車削加工僅留0.1mm 的磨削余量,然后一次裝夾,進行粗磨、半精磨和精磨加工,粗磨進給量0.02mm,半精磨進給量0.01mm,精磨時進給量0.005mm。采用46# 粒度的鈰碳化硅砂輪,水溶性乳化液,磨削液流量大于35L/min。同批次轉子加工后未出現尺寸超差現象,合格率達到100%。

7 結語

鈦合金材料的磨削性能特點決定了鈦合金軸類零件在磨削加工中難度較大,只有正確選擇磨削參數,砂輪以及磨削液,配合合理的工序安排,才能延長砂輪使用壽命、提高零部件的加工精度和生產效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com