1 引言

在各種機械中,齒輪機構是用來傳遞任意兩軸間的運動和動力的,而且傳動平穩可靠,效率也高,所以是一種廣泛應用的傳動機構。齒條是齒輪機構的一種特殊型式,因為當齒輪的齒數增大到無窮多時,其圓心將位于無窮遠處,這時齒輪的頂圓、分度圓、根圓、基圓等圓周均變為直線,漸開線齒廓和螺旋線也變成直線齒廓。這種齒數為無窮多的齒輪的一部分就是齒條,齒輪和齒條嚙合可以將圓周運動和直線運動相互轉換,這一特性使齒輪機構應用的更加廣泛。

齒條的齒距是πm,因為π 是無理數,而齒條的模數是GB/T1357-1987 規定的,是有理數。πm 必然是無理數。加工中進給量含有不循環小數,齒條一般在銑床、插床等設備采用仿形法加工,對于齒條的齒距來說,利用設備原有的進給刻度控制齒條的齒距誤差是比較大的,由于存在不循環小數,因此操作比較困難。

本文主要介紹一種利用分度盤進給法提高齒條齒距加工精度的方法。

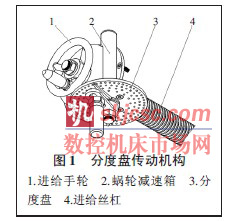

2 分度盤傳動機構

圖1 為分度盤傳動機構,是由進給手輪1、蝸輪減速箱2、分度盤3、進給絲杠4 等部分組成。采用蝸輪減速箱的原因是:蝸輪減速箱的結構緊湊,且具有利用蝸輪和蝸桿的自鎖性能,可保證加工的平穩性。

3 原理

分度盤固定在蝸輪箱體上靠近蝸桿輸入端,絲杠與工作臺絲母聯接,帶動工作臺移動,完成進給。絲杠與蝸輪通過離合器聯接,當離合器聯接時,絲杠和蝸輪固定;當離合器脫開時,絲杠和蝸輪分離,進給手輪1 與進給絲杠直聯,離合器采用單導向平鍵聯接,為了確保進給手輪1 只能轉整數圈,即絲杠的整數螺距,小于絲杠螺距部分由分度盤進給完成,因為把絲杠螺距分成zi 份,加上分度盤上定位銷的定位作用,提高進給精度,故有效地提高齒條的齒距精度。

當齒條的模數較大時,超過進給絲杠的螺距,此時使用進給手輪進給,離合器脫開,絲杠和蝸輪分離,旋轉進給手輪,進給手輪只能旋轉整數圈數,即進給絲杠的螺距乘以進給手輪旋轉的圈數,其余進給量使用分度盤來進給,合上離合器,絲杠與蝸輪聯接,旋轉分度盤上的手輪,進給小于絲杠螺距的進給量。齒條螺距和進給手輪及分度盤進給的關系:

![]()

N-進給手輪旋轉圈數;N′-分度盤輪旋轉圈數;z-分度盤使用圓周孔總數;m-模數;n-分度盤使用圓周轉過的孔數;t-進給絲杠螺距;i-蝸輪箱的傳動比。

當齒條的模數m 較小時,小于進給絲杠螺距,此時合上離合器,絲杠與蝸輪聯接,旋轉分度盤上的手輪,進給相應進給量。齒條螺距和分度盤進給的關系如下:

![]()

4 加工誤差分析

采用普通進給手輪進給時由于絲杠的螺距比較大,如X62W 型臥式萬能銑床,它的進給絲杠螺距是6mm,普通進給手輪轉一圈工作臺要走6mm,沒有定位裝置只有刻度線,每小格為0.05mm,齒距誤差不小于±0.025mm。加上齒距的數值為無理數,控制很難,容易出錯。采用分度盤進給法后由于把絲杠螺距分成zi 份,而且每份在分度盤上的弦長較大,采用撥叉粗定位,利用圓柱銷精確定位。由于采用定位裝置,加工誤差為±0.025/i,理論上采用分度盤進給法加工齒條的齒距誤差是采用普通進給手輪進給法加工誤差的1/i,在實際加工中齒條齒距誤差要小于1/i。

5 結語

分度盤進給法采用離合器裝置,對于齒距較大的齒條縮短了齒距進給的操作時間,是一種結構簡單、進給量控制精確的進給方法。分度盤進給法能精確保證齒距,為了保證進給精度,就要求蝸輪蝸桿的傳動精度比較高,傳動間隙比較小;同時分度盤的加工精度要求比較高。采用分度盤進給法后齒距誤差大大小于不采用分度盤進給法的誤差,并且有效地提高了生產率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com