精密滾珠絲杠副具有傳動(dòng)效率高、定位精度高、傳動(dòng)可逆、使用壽命長和同步性能好等優(yōu)點(diǎn)[1],因而廣泛應(yīng)用于各種工業(yè)設(shè)備、精密儀器和精密數(shù)控機(jī)床中。目前,我國高檔數(shù)控機(jī)床對(duì)滾珠絲杠類滾動(dòng)功能部件的年需求量約為15 億元,但80% 以上需要從國外進(jìn)口,我國精密滾珠絲杠副的發(fā)展水平和國外相比差距較大。除了加工精度、原材料質(zhì)量等因素外,熱處理工藝的不合理是制約其發(fā)展的主要因素。在實(shí)際生產(chǎn)中發(fā)現(xiàn),經(jīng)表面感應(yīng)淬火的滾珠絲杠在磨削后,經(jīng)常在絲杠表面上出現(xiàn)軸向或網(wǎng)狀裂紋。據(jù)統(tǒng)計(jì)分析結(jié)果顯示,由淬火溫度偏高或回火不足造成磨削裂紋的絲杠約占總數(shù)的20% ~ 30%。因此,開展?jié)L珠絲杠表面硬化層失效分析研究對(duì)于提高我國滾珠絲杠制造水平和高檔數(shù)控機(jī)床的整體制造水平有重要的現(xiàn)實(shí)意義。本文對(duì)國產(chǎn)Cr-Mo 鋼精密滾珠絲杠的表面硬化層出現(xiàn)的淬火裂紋進(jìn)行了失效分析,進(jìn)而探討了提高國產(chǎn)滾珠絲杠產(chǎn)品質(zhì)量的有效途徑。

1 試驗(yàn)材料和方法

1. 1 試樣材料

本次失效分析樣品為Cr-Mo 鋼精密滾珠絲杠感應(yīng)加熱淬火裂紋樣品,滾珠絲杠直徑為80 mm。該Cr-Mo 鋼精密鋼滾珠絲杠的加工工藝流程是: 預(yù)先熱處理 ( 調(diào)質(zhì)處理) → 車絲→ 感應(yīng)淬火→磨削。經(jīng)表面感應(yīng)淬火后出現(xiàn)明顯的淬火裂紋。

1. 2 試驗(yàn)內(nèi)容和方法

實(shí)驗(yàn)采用常規(guī)的表面硬化層失效分析方法。對(duì)Cr-Mo 鋼精密滾珠絲杠表面硬化層裂紋進(jìn)行整體宏觀形貌觀察,采用JEOL JSM-6610LV 型掃描電鏡( SEM)和能譜儀對(duì)其進(jìn)行微觀觀察和分析。將用DK7730 電火花數(shù)控線切割機(jī)床切得的裂紋試樣經(jīng)鑲嵌、打磨,然后用金相砂紙磨制并拋光,3% 硝酸酒精腐蝕后,用NIKON EPIPHOT 金相顯微鏡觀察樣品的顯微組織。最后,分別對(duì)試樣裂紋存在的凸臺(tái)部位及凹槽部位從表面到心部使用HV-1000 型維氏顯微硬度計(jì)( 載荷砝碼0. 2 kg) 進(jìn)行有效硬化層的測量,并繪制出硬度分布曲線。

2 試驗(yàn)結(jié)果與分析

2. 1 宏觀形貌觀察結(jié)果

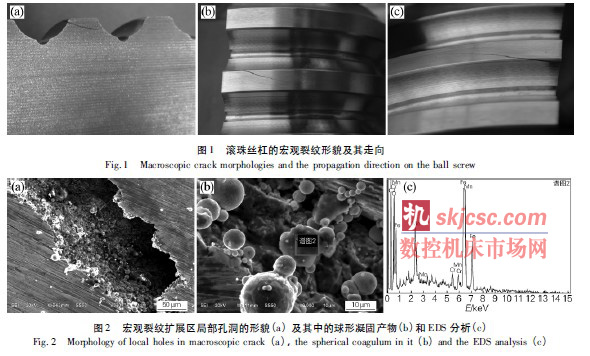

經(jīng)宏觀觀察可見,裂紋擴(kuò)展方向垂直于滾珠絲杠的軸線方向,由感應(yīng)加熱淬火層內(nèi)向外表面延伸,在絲杠凸臺(tái)表面和兩側(cè)都可觀察到宏觀裂紋形貌,參見圖1。

2. 2 掃描電鏡及能譜分析

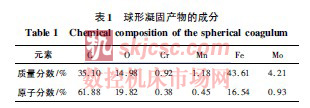

采用掃描電鏡和能譜儀對(duì)Cr-Mo 鋼精密滾珠絲杠表面硬化層裂紋的微觀觀察和分析結(jié)果表明,裂紋擴(kuò)展區(qū)的局部地方存在明顯的孔洞,孔洞內(nèi)散布著很多球形凝固產(chǎn)物。經(jīng)能譜檢測結(jié)果表明,這些球形物是Cr-Mo 鋼凝固時(shí)因冷卻速度快,而未能及時(shí)收縮而形成的金屬或非金屬夾雜,應(yīng)為典型的冶金疏松缺陷[2],參見圖2 和表1。此外,在孔洞內(nèi)觀察到的斷口呈現(xiàn)典型的沿晶斷口,為脆性斷裂特征,參見圖3。

因此,Cr-Mo 鋼精密滾珠絲杠感應(yīng)加熱淬火層出現(xiàn)裂紋與鋼存在典型的冶金疏松缺陷直接相關(guān),這是感應(yīng)淬火裂紋形成的主要原因之一。

2. 3 金相組織觀察

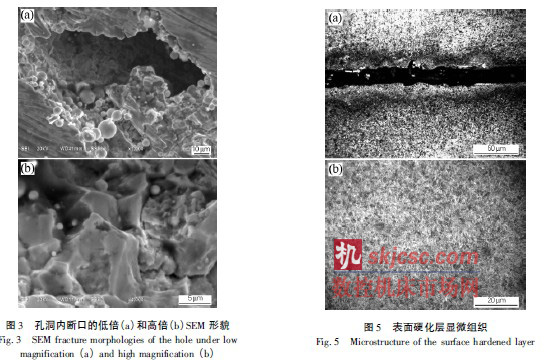

金相觀察結(jié)果表明,Cr-Mo 鋼精密滾珠絲杠的組織比較細(xì)密,心部基體組織是回火索氏體,參見圖4,但是,存在較明顯的熱軋缺陷,即帶狀偏析組織,參見圖4( a) 。滾珠絲杠裂紋存在的表面硬化層組織是隱晶馬氏體,參見圖5。

帶狀組織成因是鋼在熱軋時(shí)沿軋制方向形成的[3]。帶狀組織因相鄰帶的顯微組織不同而破壞鋼的組織連續(xù)性,在外力作用下強(qiáng)、弱帶之間會(huì)產(chǎn)生應(yīng)力集中,因而造成力學(xué)性能降低,并使鋼的力學(xué)性能產(chǎn)生明顯的各向異性[4]。因此,應(yīng)根據(jù)帶狀組織缺陷的成因嚴(yán)格控制原材料的質(zhì)量,從而盡量減輕其偏析程度[5]。

2. 4 顯微硬度檢測

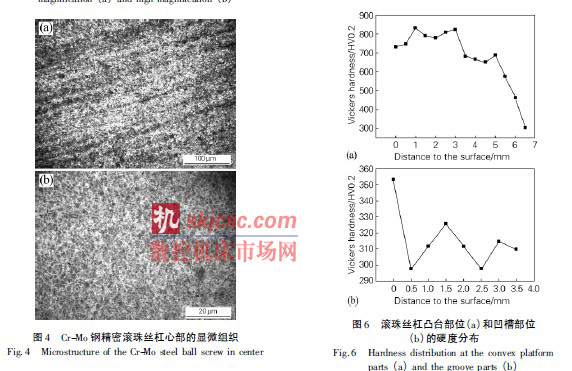

實(shí)際檢測的精密滾珠絲杠凸臺(tái)部位及凹槽部位的顯微硬度分布曲線參見圖6。凸臺(tái)部位表面硬化層深度約為5 mm,硬化層隱晶馬氏體的硬度值分布為650 ~800 HV0. 2。凹槽部位硬化層很淺,基體是回火索氏體,其硬度值為280 ~ 320 HV0. 2。滾珠絲杠工作時(shí)常承受彎曲、扭轉(zhuǎn)、疲勞和沖擊載荷,同時(shí)在轉(zhuǎn)動(dòng)部位又承受較強(qiáng)的摩擦力。其性能要求除了保證心部高強(qiáng)韌度以及高的尺寸穩(wěn)定性外,還必須保證表面高硬度和高耐磨性。因此,滾珠絲杠理想的硬度分布曲線應(yīng)保證滾道底部硬化層硬度值為700 HV0. 2,深度為1 ~ 1. 5 mm,過渡區(qū)下降要平緩,心部組織硬度值穩(wěn)定在300 HV0. 2。顯微硬度檢測結(jié)果表明,為使工作部位的凹槽底部達(dá)到理想硬化層深度,

需提高感應(yīng)加熱淬火時(shí)表層溫度和冷卻速度。但實(shí)際感應(yīng)淬火后滾道底部仍沒有達(dá)到理想的淬硬層厚度,而非工作部位凸臺(tái)處的硬度值則偏高。

Cr-Mo 鋼精密滾珠絲杠采用的表面感應(yīng)淬火溫度偏高、冷卻速度過快,使得馬氏體轉(zhuǎn)變速度過快,因而產(chǎn)生很大的內(nèi)應(yīng)力和局部的應(yīng)力集中。Cr-Mo 鋼屬于高強(qiáng)度合金工具鋼,鋼中Cr、Mo 等合金元素較為豐富,因此其熱導(dǎo)率下降,感應(yīng)加熱淬火時(shí)導(dǎo)致熱應(yīng)力和組織應(yīng)力再次增大。掃描電鏡及金相組織觀察結(jié)果顯示,絲杠中存在嚴(yán)重的冶金疏松缺陷、帶狀偏析,使鋼材強(qiáng)度減弱,當(dāng)淬火應(yīng)力過大時(shí),將易于誘發(fā)感應(yīng)淬火裂紋形成[6]。

3 結(jié)論

根據(jù)上述檢測和觀察結(jié)果,Cr-Mo 鋼精密滾珠絲杠表面硬化層失效的原因主要可以歸納為以下3 點(diǎn): 1) 鋼中存在明顯的冶金缺陷,即裂紋擴(kuò)展區(qū)局部出現(xiàn)的孔洞,這是冶煉鋼時(shí)由于局部縮孔形成疏松區(qū)而造成的。這種缺陷應(yīng)是鋼中嚴(yán)格控制避免出現(xiàn)的。

2) 鋼中存在較明顯的熱軋缺陷,即帶狀偏析組織,初步確定這是鋼的棒料在熱軋時(shí)由于溫度偏高和軋制速度過快所致。這種缺陷應(yīng)盡量減輕,否則也是易于造成組織不均勻產(chǎn)生局部應(yīng)力集中,從而誘發(fā)裂紋形成。

3) 感應(yīng)加熱淬火時(shí)表層溫度過高和冷卻速度過快,也是易于造成內(nèi)應(yīng)力過大和局部應(yīng)力集中,從而誘發(fā)裂紋形成的原因之一。

4 改進(jìn)措施及效果

1) 嚴(yán)格控制鋼中帶狀組織的級(jí)別( < 2 級(jí)) : 采用一般退火熱處理工藝可減輕組織中的帶狀偏析,但是難以根本改善帶狀偏析缺陷; 需要經(jīng)高溫重結(jié)晶退火加以改善,為后續(xù)熱處理提供良好的組織準(zhǔn)備。

2) 改進(jìn)表面感應(yīng)加熱淬火工藝: 考慮Cr-Mo 鋼成分的特點(diǎn),控制表面感應(yīng)淬火溫度、降低冷卻速度,進(jìn)而減小內(nèi)應(yīng)力和局部應(yīng)力的集中,避免誘發(fā)感應(yīng)淬火裂紋形成。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com