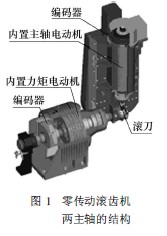

滾齒機(jī)加工系統(tǒng)的剛度、固有頻率和阻尼是影響機(jī)床加工精度的重要因素, 也是評(píng)定機(jī)床質(zhì)量的重要參數(shù)。如何合理地對(duì)滾齒機(jī)加工系統(tǒng)進(jìn)行評(píng)定, 對(duì)機(jī)床及其主軸的設(shè)計(jì), 以及加工過程中對(duì)誤差的補(bǔ)償都具有重要的意義。本文所研究的YK3610數(shù)控零傳動(dòng)臥式滾齒機(jī)工件主軸和滾刀主軸都取消了齒輪傳動(dòng)鏈, 采用了內(nèi)聯(lián)傳動(dòng)方式, 因此研究零傳動(dòng)滾齒機(jī)加工系統(tǒng)的動(dòng)態(tài)特性成為一項(xiàng)新的研究內(nèi)容。該滾齒機(jī)兩主軸結(jié)構(gòu)的三維圖如圖1所示。這種傳動(dòng)方式響應(yīng)時(shí)間短, 傳動(dòng)效率高, 傳動(dòng)精度遠(yuǎn)遠(yuǎn)高于齒輪傳動(dòng)滾齒機(jī), 因此對(duì)于今后提高齒輪加工精度具有重大意義。其傳動(dòng)精度主要決定于反饋裝置的精度, 由于直接驅(qū)動(dòng)只有很少的運(yùn)動(dòng)部件, 所以噪聲很小, 系統(tǒng)中唯一的磨損件是軸承, 維護(hù)減少, 如果軸承采用定期潤滑, 整體電主軸裝置就能達(dá)到零維護(hù)。

可以看出, 使用零傳動(dòng)技術(shù), 機(jī)床的結(jié)構(gòu)將會(huì)得到最大限度的簡化, 它是機(jī)床設(shè)計(jì)和制造技術(shù)的一次重大革新, 將大幅提高滾齒機(jī)床的加工精度和加工效率。

1 滾齒機(jī)加工系統(tǒng)剛度動(dòng)力學(xué)模型

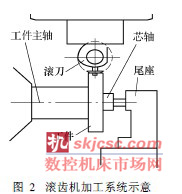

YK3610零傳動(dòng)滾齒機(jī)為臥式加工滾齒機(jī), 在加工過程中工件安裝在芯軸上, 芯軸裝夾在工件主軸上, 工件主軸由力矩電動(dòng)機(jī)(簡稱DDR 電動(dòng)機(jī))直接驅(qū)動(dòng), 為了提高加工過程中主軸系統(tǒng)的剛度, 減小由于滾齒切削力作用使主軸變形帶來的加工誤差, 芯軸的末端使用尾座頂尖支撐, 如圖2所示。

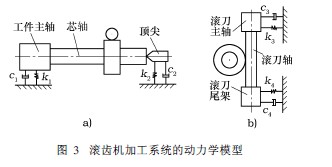

由圖2 可知, 滾齒機(jī)在加工過程中, 與工件有直接關(guān)系的是工件主軸、頂尖、滾刀主軸和尾座, 這四部分的動(dòng)態(tài)特性將直接影響到工件的加工質(zhì)量, 為了便于分析, 只考慮影響加工精度的動(dòng)力響應(yīng)的水平方向(加工誤差敏感方向)的分量。基于以上分析, 假定各振動(dòng)都是線性的, 由于整個(gè)系統(tǒng)的振幅和阻尼都比較小, 可認(rèn)為主軸系統(tǒng)各質(zhì)量都是由質(zhì)量點(diǎn)構(gòu)成, 滾齒機(jī)加工過程的主軸系統(tǒng)簡化成如下模型: 1)將工件、芯軸和夾具簡化為一體,由于芯軸本身的剛度和刀具對(duì)工件徑向切削力在工件加工質(zhì)量的同一方向產(chǎn)生相同的影響, 所以將兩者簡化為一個(gè)單自由度彈簧系統(tǒng); 2)由于工件主軸本身的剛度在加工過程中對(duì)工件加工質(zhì)量也產(chǎn)生影響, 故將工件主軸本身剛度簡化為一水平的單自由度彈簧系統(tǒng); 3)尾座頂尖系統(tǒng)的剛度在加工過程中產(chǎn)生水平方向的振動(dòng), 是影響工件加工質(zhì)量的又一大因素, 同樣將其簡化為與工件主軸正交方向的單自由度彈簧系統(tǒng)。對(duì)滾齒機(jī)主軸系統(tǒng)剛度簡化的動(dòng)力模型如圖3所示。

2 加工系統(tǒng)剛度數(shù)學(xué)模型

211 各振動(dòng)體的傳遞函數(shù)

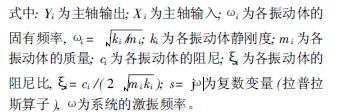

把刀架、尾座及工件主軸看作單自由度振動(dòng)體,各振動(dòng)體的傳遞函數(shù)可表示為:

212 加工系統(tǒng)剛度傳遞函數(shù)

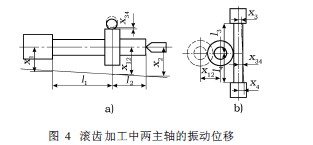

滾齒機(jī)在加工過程中, 由于工件主軸、芯軸兩端模態(tài)剛度、阻尼和質(zhì)量不同, 所以在徑向切削力的作用下, 工件主軸發(fā)生振動(dòng)位移, 如圖4a所示; 同理滾刀軸也發(fā)生了振動(dòng)位移, 如圖4b所示。

工件在切削力的作用下發(fā)生的振動(dòng)位移x 12為:

x12 = ( x2 l1 + x 1 l2 ) / ( l1 + l2 ) ??????? ( 2)

滾刀在切削力的作用下發(fā)生的振動(dòng)位移x 34為:

x34 = ( x4 l3 + x 3 l4 ) / ( l3 + l4 ) ??????? ( 3)

滾齒切削過程中系統(tǒng)發(fā)生的振動(dòng)位移x系統(tǒng)是由工件振動(dòng)位移和滾刀振動(dòng)位移兩部分組成的, x系統(tǒng)為:

x系統(tǒng)= x12 + x34 ???????????? ( 4)

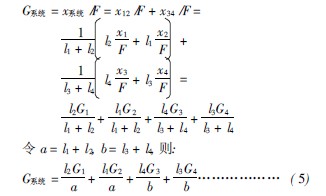

由傳遞函數(shù)的定義可知:

式中: G系統(tǒng)為滾齒機(jī)主軸系統(tǒng)的傳遞函數(shù); G 1、G 2、G3、G 4 分別為工件主軸頭、頂尖、滾刀主軸頭、滾刀尾座系統(tǒng)的傳遞函數(shù); F 為切削力在徑向的分量。

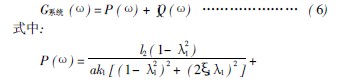

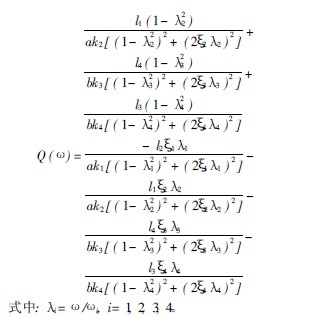

式( 5)實(shí)際為滾齒機(jī)床的平均動(dòng)柔度, 將式( 1)代入式( 5)并進(jìn)行整理可得:

式( 6)是滾齒機(jī)主軸系統(tǒng)動(dòng)柔度的復(fù)數(shù)表達(dá)形式。但是, 此數(shù)學(xué)模型是在不考慮芯軸和滾刀軸本身剛度、阻尼、質(zhì)量和固有頻率的前提下建立的。若把這些因素考慮其中, 滾齒機(jī)主軸系統(tǒng)動(dòng)柔度模型將更加復(fù)雜。

213 加工系統(tǒng)數(shù)學(xué)模型

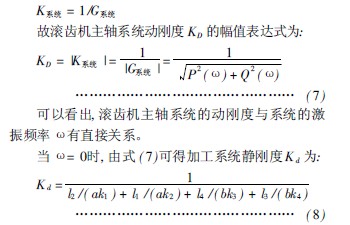

由剛度的定義可知:

由此可知, 當(dāng)X= 0時(shí), 式( 8)可作為評(píng)定滾齒機(jī)床加工系統(tǒng)靜剛度的依據(jù)。這證明了滾齒機(jī)床加工系統(tǒng)靜剛度K d 是加工系統(tǒng)動(dòng)剛度KD 在激振頻率為零時(shí)的特例。當(dāng)該滾齒機(jī)床處于加工狀態(tài)時(shí), 對(duì)加工系統(tǒng)各部件進(jìn)行適當(dāng)定義, 可預(yù)測出加工系統(tǒng)激發(fā)出來的頻率成分、振幅和阻尼等。

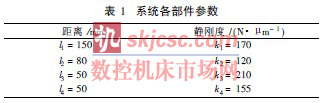

對(duì)各部件的剛度進(jìn)行測試并定義見表1。

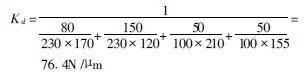

可以得到零傳動(dòng)滾齒機(jī)加工系統(tǒng)的靜剛度K d 為:

3 零傳動(dòng)滾齒機(jī)加工系統(tǒng)的動(dòng)態(tài)特性試驗(yàn)

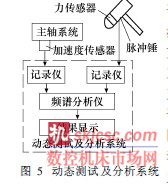

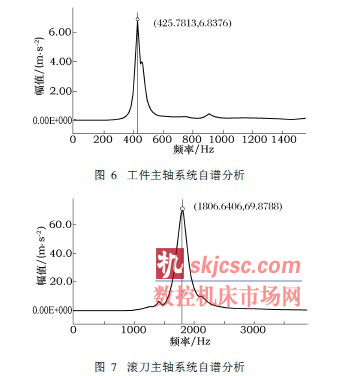

激振試驗(yàn)是尋找機(jī)床動(dòng)態(tài)特性參數(shù)的重要手段,對(duì)于該零傳動(dòng)滾齒機(jī)激振試驗(yàn)而言, 以動(dòng)態(tài)特性中的頻率為主要研究對(duì)象, 試驗(yàn)方法如圖5 所示。首先對(duì)工件主軸系統(tǒng)和滾刀主軸系統(tǒng)分別進(jìn)行激振試驗(yàn), 對(duì)試驗(yàn)結(jié)果進(jìn)行自譜分析如圖6、圖7所示, 圖6中可以看出, 通過激振試驗(yàn), 工件主軸系統(tǒng)在頻率為425H z處有較高的能量譜, 可由此判斷, 工件主軸系統(tǒng)的固有頻率為425H z。同樣從滾刀主軸系統(tǒng)自譜分析圖7可知, 滾刀系統(tǒng)在頻率1806H z處具有較高的能量譜,但是比較圖6和圖7可知, 滾刀主軸系統(tǒng)的能量普基數(shù)明顯高于工件主軸系統(tǒng), 這說明滾刀主軸系統(tǒng)具有較好的剛度和阻尼, 它有利于工件加工精度的提高。

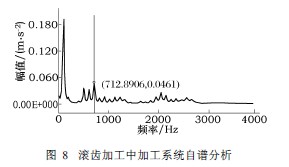

但是根據(jù)零傳動(dòng)滾齒機(jī)的動(dòng)力學(xué)模型和數(shù)學(xué)模型可知, 處于加工過程中的滾齒加工系統(tǒng)整體動(dòng)態(tài)特性將會(huì)處于滾刀主軸系統(tǒng)和工件主軸系統(tǒng)之間, 即加工系統(tǒng)激發(fā)出來的頻率成分應(yīng)該處于兩者固有頻率成分之間, 圖8所示為加工過程中加工系統(tǒng)試驗(yàn)結(jié)果。該試驗(yàn)中零傳動(dòng)滾齒機(jī)的滾刀主軸轉(zhuǎn)速為535r/m in,滾刀齒數(shù)為12, 可知加工中理論上切削頻率應(yīng)為107H z, 而試驗(yàn)中能量譜值最高處的頻率10714H z即可確定為切削頻率, 而頻率50716H z、61512H z、71219Hz都可能為該零傳動(dòng)滾齒機(jī)加工系統(tǒng)激發(fā)出來的頻率。

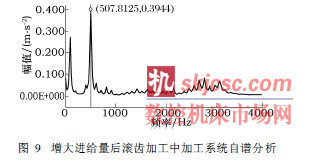

為了進(jìn)一步找出加工系統(tǒng)的固有頻率, 在主軸轉(zhuǎn)速、滾刀齒數(shù)等因素不變的前提下, 改變進(jìn)給量, 可以明顯發(fā)現(xiàn), 加工系統(tǒng)在頻率為50718H z處能量幅值明顯增大, 可進(jìn)一步證明, 該頻率即為加工系統(tǒng)的頻率,試驗(yàn)結(jié)果如圖9所示。

試驗(yàn)不但證明了該動(dòng)力學(xué)模型的正確性, 而且可以從試驗(yàn)中發(fā)現(xiàn), 該頻率處于滾刀主軸系統(tǒng)與工件主軸系統(tǒng)的固有頻率中間, 而且該頻率在數(shù)值上更接近于工件主軸系統(tǒng)的固有頻率, 因此在低速加工時(shí)該零傳動(dòng)滾齒機(jī)容易引起工件主軸的較大振動(dòng)而影響加工精度。試驗(yàn)表明, 進(jìn)一步改善工件主軸系統(tǒng)和滾刀主軸系統(tǒng)都能改善零傳動(dòng)滾齒機(jī)的動(dòng)態(tài)特性, 但是提高工件主軸系統(tǒng)的剛度更有利于改善加工系統(tǒng)的動(dòng)態(tài)特性。

4 改善零傳動(dòng)滾齒機(jī)動(dòng)態(tài)特性的措施

1)芯軸與工件主軸的連接采用螺栓連接, 螺栓的剛度和連接表面的粗糙度直接影響加工系統(tǒng)的剛度, 因此可提高工件主軸和芯軸之間的連接剛度。2)芯軸與頂尖之間的連接也直接影響加工系統(tǒng)的剛度, 為了提高工件的加工精度, 頂尖要稍稍偏向加工敏感方向。3)滾刀芯軸與滾刀主軸的連接和芯軸與工件主軸的連接有相同的要求, 方可提高滾刀系統(tǒng)的剛度。4)滾刀芯軸與尾座的連接也是提高滾刀系統(tǒng)剛度的關(guān)鍵因素, 通過增加墊片縮短尾座與主軸之間的距離, 可提高滾刀芯軸的剛度。5)提高工件主軸和滾刀主軸本身的剛度有助于提高滾齒加工的動(dòng)剛度。如在改變工件主軸軸承的間距或布置方式、在工件主軸上附加慣性阻尼器都有利于提高零傳動(dòng)滾齒機(jī)的剛度, 改善加工系統(tǒng)的動(dòng)態(tài)特性, 提高齒輪加工精度。

5 結(jié)語

對(duì)機(jī)床加工系統(tǒng)中各部件的參數(shù)進(jìn)行合理的定義, 運(yùn)用這種動(dòng)力學(xué)模型可以很好地預(yù)測機(jī)床切削力激發(fā)出來的頻率成分, 甚至可以預(yù)測到動(dòng)態(tài)性能給機(jī)床加工精度帶來的影響, 這為加工中主軸轉(zhuǎn)速的選擇和進(jìn)給量的選擇提供了參考; 為改善機(jī)床結(jié)構(gòu)設(shè)計(jì),提高機(jī)床加工系統(tǒng)剛度提供了合理的理論基礎(chǔ); 為進(jìn)一步研究機(jī)床動(dòng)態(tài)特性提供了依據(jù)。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com