1 盤式刀庫換刀過程

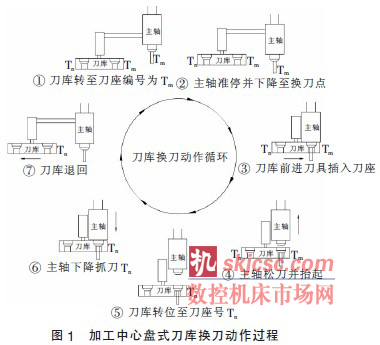

目前加工中心在換刀時其選刀一般有兩大類,即順序選刀方式和任意選刀方式. 任意選刀方式中因采用編碼形式的不同又分為刀具編碼識別和刀座編碼識別兩種. 目前立式加工中心的盤式刀庫普遍采用刀座編碼,對刀庫各刀座進行編碼,把刀具放入相應刀座后就有了相應刀具號,刀具在刀庫中的位置是固定的,加工時按程序指定的編號調用刀具. 圖1 即為盤式刀庫換刀動作循環過程.

2 編制換刀子程序

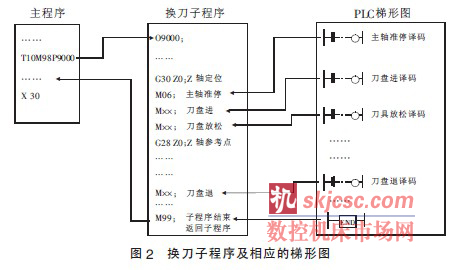

不同的加工中心換刀過程是不一樣的. 以一臺XH714 立式加工中心為例:該中心使用FANUC-Oi-MB 控制系統,采用容量為20 把刀的盤式刀庫,通過主軸與刀庫的相互運動實現換刀. 換刀過程采用一個子程序來描述,廠家規定程序號為O9000. 執行換刀指令的主程序語句格式為:“N~ T~ M98 P9000”,其中:N 后為程序順序號,T 后面為刀座號,一般取2 位數字,M98 為調用換刀子程序的指令. 當系統執行到這一指令時,自動調用編號為9000 的子程序. O9000 子程序實現一系列換刀動作過程控制. O9000 中的M 指令功能由PLC 程序來實現,機床生產廠家設置相應的參數使PLC 程序與相應的M 指令對應并使之生效.換刀子程序中一些輔助指令代碼(如圖2所示的“M××”)是機床生產廠家根據所采用系統參照國家標準編程代碼自行設置,故在編制換刀子程序時需與機床生產廠方聯系,確認其所采用的輔助功能指令代碼. 如果無法確認上述M 指令代碼,則需根據盤式刀庫的換刀過程,調看系統內部相應的梯形圖,由PLC程序相應控制點及梯形圖對應譯碼反向推理找出機床系統所采用的M 指令代碼,過程如圖2 所示,其中PLC 程序指向換刀子程序的箭頭表示反推過程.

3 換刀程序調試

(1) 多數加工中心規定固定的換刀點位置,各運動部件只有移動到這個位置,才能開始換刀動作. XH714將這個位置設定在機床第二參考點. 調試換刀程序前,需確定第二參考點設置的正確性與準確性,在驗證無誤的情況下,才可進行調試,否則會出現刀盤與機床主軸做相對運動時發生碰撞的嚴重設備事故. 本例通過檢查機床系統參數,調看機床第二參考點坐標值為“Z=-122.6”,與估計值逼近,初步推斷第二參考點沒有丟失. 用MDI 方式下降主軸至第二參考點,手動使主軸靠近刀盤,屏幕位置坐標顯示確認該數值正確.

(2) 編寫換刀程序: “N~ T~ M98 P9000”,為確保機床的安全性,選擇單步執行.

(3) 機床按程序執行了換刀動作,但卻發現所換刀具并不是主程序所指定的刀座編號位置的刀具,選刀過程出亂,機床不能按照指定刀座號進行換刀,調看并調整機床相應系統參數,使當前主軸所裝刀位號和當前刀庫刀位號等與系統參數一致,并執行“M33”使刀庫復位.

(4) 再次調試執行換刀程序,機床能按要求動作,恢復換刀功能. 換刀子程序是數控加工中心系統中重要的子程序,一般由數控機床廠方設定保護,機床維護人員才可進行編輯,機床操作過程中不允許修改和刪除,以保證換刀安全. 因此,在調試完畢后,設置相應系統參數使該子程序處于寫保護并隱藏的狀態.

4 總結

加工中心換刀故障原因多種多樣,本文介紹換刀子程序丟失后的解決辦法,旨在闡明一種解決加工中心換刀故障方面問題的思路:維修人員根據加工中心的結構、工作原理及刀庫的工作原理、動作順序,針對故障現象,作出準確的判斷,結合廠方提供的診斷參數或梯形圖,利用CNC 系統的狀態顯示功能監測PLC 的運行狀態,依據梯形圖的連鎖關系,確定故障點,一般加工中心的刀庫故障都會被及時排除.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com