結構件是飛機零件中最大的一種零件。這類零件主要用鋁合金制造。基于制造工藝和零件重量考慮,以前主要采用鋁板經鉚而成(至今仍有部分零件采用此種方法制造)。現在采了全然不同的設計技術,需要將多種不同功能集成到一個結構件上。這就是集成設計技術。這種零件是用一塊實體鋁坯經銑削加工而成。這類零件很復雜,通常包含極小的底面和薄壁(0.6~2mm),呈蜂巢狀。這類零件的幾何形狀由不同的表面及規定的曲面構成。接近飛機外部輪廓的表面也是必須是自由曲面。

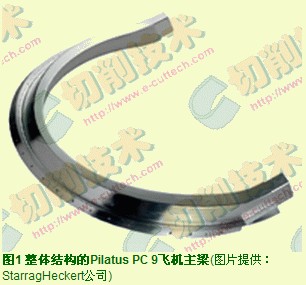

例如,Pilatus PC 9飛機的主梁,在以前的設計中是由156個不同零件構成的。這樣,就需要各種折彎設備和裝配夾具。在Pilatus PC 12飛機上,這類部件采用了集成設計技術。 零件的數量減少到3個,而且是采用簡單的螺栓連接(圖1)。

在25年前,這家飛機公司在開發飛機時,由于沒有復雜的軟件工具,NC技術還處于初期階段,只能用繁瑣的編程語言,如APT、Fortran等等定義復雜的幾何形狀;NC機床還是采用21/rD控制,從而嚴重聘用制了復雜形面和幾何形狀的生成。

由于某種原因上述原因,為控制鋁件的重量,用鋁板構成機架,即將20余種不同形狀的板材成型件組裝和連接在一起構成一個大的結構件。零件成型過程極為復雜。工件材料要經過12次機械加工和4次熱處理,由于幾何形狀的不一致、拉伸/斷裂等,致使廢品率極高。這種機架的裝配需要6道工序,而且必須考慮到材料的拉伸問題。

如今,編程系統和CNC機床已經能使我們銑削加工出以前無法生成的形狀。以前,采用傳統技術,需要20多個板材成型件才能構成的部件,現在只用2個零件。幾何形狀極為復雜,必須完全滿足零件的所有要求。用一塊實體鋁坯銑制一個零件,其中98%的材料都變成了廢屑。

三步完成產品加工

NC編程過程需要的專業知識要求最高,要求集成各種不同生產工藝:CAD/CAM、切削刀具、夾具設計和銑削技術。現在只需三道貌岸然工序就可以制造出這樣一個機架部件:1)獲取經過預切削并帶有夾持用孔的原材料,2)銑削零件,3)手動鉆出鉚釘孔(利用夾具)。

零件毛刺在加工過程中完成。首件檢驗合格后,銑削加工過程自動進行,無需操作員干預。這樣就大大簡化了尺寸和裂紋的檢測,與以前的制造方法相比,降低了生產成本。集成結構還對零件裝配具有重大影響。整個模塊(部件)可以直接裝配。所制造的零件公差極為嚴格,具有很好的互換性。裝配精度得到保證,且過程穩定,大幅度縮短了所需的裝配時間。

適用于高速銑削的機床與刀具

坯料是用水刀將厚127mm或76mm的鋁板切切割到近似形狀。坯料尺寸為840×665mm,重90kg或60kg。 夾具包括角度板和標準孔系及加工工件第二面的真空接合適配板。機床采用特別適用于五軸聯動加工的斯達拉格海科特STC 1000/130型機床:主軸功率為70kW,在100%負載運行時最高轉速達24000r/min (圖2);主軸錐孔:HSK63A;機床X/Y/Z軸行程為:1700mm/1600mm1950mm;主軸可傾范圍:-60/+100°;工作臺是B軸。該機床采用鋼板焊接結構,具有較高的剛度。

整個加工過程需要7把切削刀具和4把鉆頭。刀具為整體刀體,最大直徑為32mm,形狀配合的刀片能防止其在以高達24000r/min的轉速切削時離心力可能造成的損壞。全部刀具直徑都在25mm以上,中空冷卻,油霧潤滑。起先直徑小于25mm的刀具為整體硬質合金刀,采用收縮式刀柄。刀具長度為90和220mm.。

全部切削刀具連同刀柄都經過平衡,在24000r/min轉時平衡質量為Q2.5。為保證加工過程的安全,精確定義了每把刀具的切削參數,即采用專用軟件,對刀具組件進行了知識臨界速度(自振)檢測。零件經二次裝夾完成全部加工(包括鉚接孔)。為防止薄壁件在加工中的應力變形和保證嚴格控制的公差,面銑和周邊銑削采用了高速銑削加工工藝。在總的銑削加工時間內,約60%的時間需要五軸聯動加工,粗加工占總加工時間的40%,手動加工主要是去毛刺和鉆部分鉚釘孔。

結果超過預期

首先將工件用螺栓固定在夾具上,用雷尼紹測頭識別零件。第一道貌岸然工序是用直徑63mm 的刀頭,沿Z面運動,將工件粗銑至接近最終形狀。粗銑時的進給速度可達17m/min ,金屬切除率達6500mm3/m

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com