1 引言

虛擬數(shù)控加工(VNC)過(guò)程物理仿真是虛擬制造(VM)單元和虛擬制造系統(tǒng)基礎(chǔ)核心技術(shù),越來(lái)越受到各國(guó)學(xué)者的重視。虛擬數(shù)控加工過(guò)程的仿真包括數(shù)控(NC)代碼仿真,幾何仿真和物理仿真。數(shù)控代碼仿真是虛擬數(shù)控加工過(guò)程的一個(gè)重要環(huán)節(jié),通過(guò)它可以檢查數(shù)控程序的正確性及實(shí)現(xiàn)碰撞、干涉檢驗(yàn),大大節(jié)省數(shù)控程序的調(diào)試時(shí)間,減少昂貴的試切費(fèi)用,提高數(shù)控機(jī)床的安全性等。幾何仿真是數(shù)控加工過(guò)程仿真的前提,通過(guò)刀具掃略體和工件模型連續(xù)的布爾運(yùn)算可得切屑的去除加工過(guò)程仿真,它也提供了物理仿真評(píng)估切削力和加工誤差所需的主要參數(shù)。物理仿真主要是力學(xué)仿真,它是虛擬數(shù)控加工過(guò)程仿真的核心部分,其內(nèi)涵就是綜合考慮實(shí)際切削中的各種因素,建立與實(shí)際切削擬合程度高的數(shù)學(xué)模型,從真正意義上實(shí)現(xiàn)虛擬加工與實(shí)際加工的“無(wú)縫連接”,滿足虛擬數(shù)控加工的沉浸感和交互性。只有對(duì)物理仿真的機(jī)理研究透徹,才能真正意義上的滿足虛擬制造的目的即實(shí)際加工過(guò)程在計(jì)算機(jī)上的真實(shí)映射。

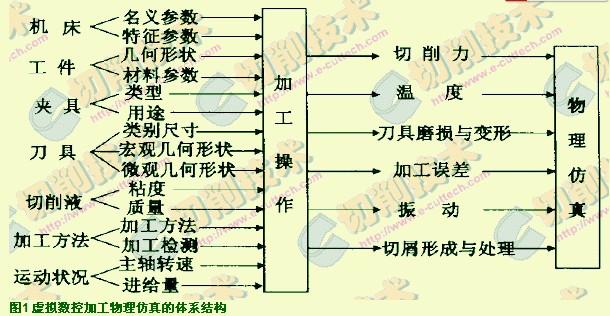

2 物理仿真的研究?jī)?nèi)容體系

物理仿真的主要內(nèi)容包括切削力仿真、加工誤差仿真、切屑的生成過(guò)程仿真、刀具的偏移、變形和磨損仿真、及數(shù)控切削機(jī)床的振動(dòng)與溫度仿真等。其仿真體系結(jié)構(gòu)如圖1所示。

3 虛擬數(shù)控加工物理仿真的模型

3.1 切削力仿真模型

在切削力的仿真中,關(guān)于切削力的模型,有人認(rèn)為,刀具受的切削力可以看做是單位時(shí)間材料去除率的函數(shù)。首先在刀具上建立笛卡兒坐標(biāo)系,刀刃上受到三個(gè)正交力,如圖2所示。

Ft=KtSt Fr=KrSr Fa=KaSa (1)

式中:St、Sr、St——切屑在三個(gè)坐標(biāo)平面上的投影面積。

Kt、Kr、Ka——從金屬切削中得到的材料和切削速度參數(shù)。

上述切削力仿真的方法經(jīng)過(guò)S.Jayaram的研究對(duì)于三軸以上的數(shù)控機(jī)床切削力誤差較大,因此此仿真方法只適應(yīng)于三軸和三軸以下的數(shù)控機(jī)床的切削力仿真。

Hirohisa基于刀具沿軸向的切削力均勻分布假設(shè)的基礎(chǔ)上提出了一種將刀具分成許多部分的切削力仿真模型。本文在此基礎(chǔ)上利用有限元法(FEM)建立切削力模型,將刀具切削刃劃分成若干微元對(duì)其中一個(gè)微元做受力分析,如圖3所示。那么由第j個(gè)刀具微元的切向力dFtj(θ, z),徑向力dFrj(θ, z)和軸向力dFaj(θ, z)可以得出基本的切削力。

dFtj(θ, z)=[Kte+Ktchj(θ, z)]dz=[Kte+KtcStsinθj]dz

dFrj(θ, z)=[Kre+Krchj(θ, z)]dz=[Kre+KrcStsinθj]dz

dFaj(θ, z)=[Kae+Kachj(θ, z)]dz=[Kae+KacStsinθj]dz (2)

上式中Kte、Kre、Kae,Ktc、Krc、Kac代表切削系數(shù),可由切削測(cè)試中的各種進(jìn)給速度得出。hj(θ, z)=Stsinθj是未切削工件的厚度。dz是刀具的軸向長(zhǎng)度微分。St每一刀具微元的進(jìn)給量。上面(2 )式通過(guò)求解微分方程可得出刀具在三個(gè)方向的瞬時(shí)切削力。刀具在三個(gè)方向的受力總和通過(guò)所有微元在x、y、z方向瞬時(shí)切削力的總和求出。

3.2 加工誤差的模型

工件加工誤差受到許多因素的影響,這給加工誤差仿真帶來(lái)了許多困難,因?yàn)橐_仿真出加工誤差,不但要考慮每一單項(xiàng)因素對(duì)加工誤差的影響而且還得綜合考慮各因素的權(quán)重。C.Anderssson對(duì)定位誤差和刀具磨損對(duì)工件精度的仿真模型分別作了較為詳細(xì)的研究,Huaizhong Li對(duì)機(jī)床熱變形和振動(dòng)對(duì)工件加工誤差的模型作了深人的研究等。影響加工誤差的因素還包括機(jī)床運(yùn)動(dòng)精度誤差、刀具尺寸誤差以及主軸偏移、導(dǎo)軌變形、夾緊力、刀具、零件熱變形和彈性變形誤差及加工方法引起的誤差等。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com