整體葉輪葉片較薄, 而且葉片曲面形狀復雜, 要得到符合要求的加工精度和表面質量難度較大, 需要在數控加工工藝和葉片曲面的描述及曲線插補算法上進行規劃和選擇"目前一般的C N C 系統只具備直線和圓弧插補能力, 系統控制機床加工樣條曲線時,必須將樣條曲線以直線段或圓弧段逼近的方式進行, 這樣不僅程序量大! 加工效率低, 而且還將損失一定的加工精度, 使葉片曲面的加工質量難以保證" 非均勻有理B樣條(N on一U nifo rm R ational B -Splin e , N U R B S )曲線插補技術的出現和應用將有效彌補傳統C N C 直線和圓弧插補在曲線!曲面加工中的不足1.2"基于N U R B S 的葉片曲面構建N U R B S 是曲線的節點不等間距, 并采用有理式表達的B 樣條曲線, 具有樣條曲線(Spline )和B ezier 曲線的優點, 對于非有理形式很容易推廣到有理形式[2] "N U R B S 曲線為標準解析形狀及自由曲線和曲面提供了統一精確的數學表達式, 可通過自由參數權系數控制曲線或曲面形狀"。

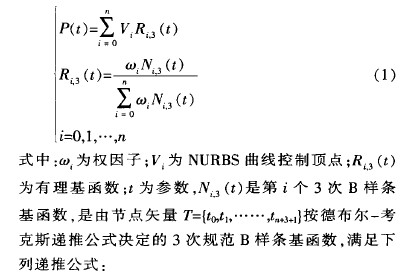

葉片曲面采用非可展直紋面描述, 由一條直母線兩端分別沿兩條導線運動構成" 在利用N U R B S 方法構造兩條導線時, 采用3 次N U R B S 曲線進行構造, 其曲線方程為:

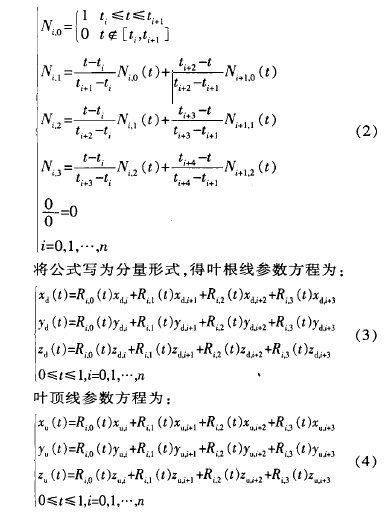

![]() 是葉頂線和葉根線控制頂點的分量坐標, 式(3 ) !式(4) 可以擬合出二階連續的N U R B S 空間曲線作為直紋面擬合導線, 在U G 軟件中, 將連接葉頂線和葉根線對應點的直線沿線掃略, 生成非可展直紋面葉片, 通過與輪毅和輪緣曲面進行布爾運算得到葉輪造型結構如圖1 所示"。

是葉頂線和葉根線控制頂點的分量坐標, 式(3 ) !式(4) 可以擬合出二階連續的N U R B S 空間曲線作為直紋面擬合導線, 在U G 軟件中, 將連接葉頂線和葉根線對應點的直線沿線掃略, 生成非可展直紋面葉片, 通過與輪毅和輪緣曲面進行布爾運算得到葉輪造型結構如圖1 所示"。

2 整體葉輪數控加工工藝規劃

2 .1 加工方法選擇與理論誤差分析

葉輪葉片的描述采用的是N U R B S 曲線, 所擬合出的葉片曲面為非可展直紋面"對于非可展直紋面, 必須用四軸以上聯動的數控機床才能將其加工出來川,最理想的方式是采用N U R B S 插補進行五軸側銑加工, 但由于設備和成本限制, 本文利用配備有N U R B S曲線插補能力的F A N U C 16 一M C 系統的四軸聯動加工中心, 采用四軸聯動側銑方式加工非可展直紋面整體葉輪"。

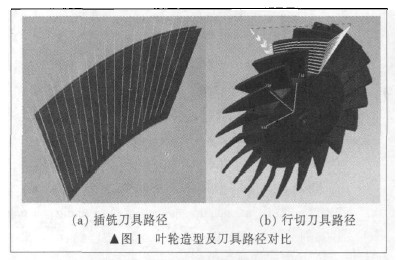

對于非可展直紋面, 由于每條直母線上各點法矢都不同,所以利用側銑進行加工時, 不能滿足任意刀位上刀具軸線的所有點都位于直母線上對應點的曲面法矢方向上, 從而產生理論誤差[4] "理論誤差產生的原因如圖2 所示, 以圓柱銑刀為例, 在切削過程中, 當刀具運動到某一刀位時, 作一平面與刀具軸線垂直, O 點為刀具軸線在該平面上的投影, 葉頂線和葉根線在此面上的投影為A A -和B 羅, 刀具與被加工表面的切觸線投影為一個點T , N , 為A A .線與刀具切觸點的法矢,從為刀刀-線與刀具切觸點的法矢"。

從圖2 中可以明顯看出, 不論是按照N , 還是按照從來計算刀位, 由于它們的方向不同, 采用側銑方式加工葉片時, 在切觸線上銑刀的法矢方向不可能與母線上對應點的所有法矢相同, 所以, 一定會產生誤差,誤差大小與兩法矢方向的夾角成正比"此外,加工過程中還存在隨機誤差包括:機床系統的空間誤差!刀具系統的位置誤差!葉片和夾具系統的位置誤差!外界擾動誤差及編程計算誤差"要減小或避免這些誤差需要合理規劃整體葉輪的數控加工工藝"。

2. 2 葉輪制造工藝過程

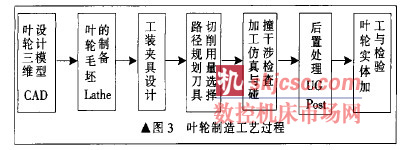

為了保證加工質量, 提高經濟性和可行性, 要遵循工序集中!基準先行!先粗后精!先主后次!分面加工的工藝原則, 所以將整體葉輪的加工劃分為3 個階段:開槽粗加工!葉片精加工!輪毅精加工" 和許多復雜零件一樣葉輪的制造也要經過毛坯制造! 加工準備和數控加工的過程, 在完成粗加工和精加工之后對葉輪進行必要的測量, 以保證加工出合格的葉輪"葉輪的主要制造工藝過程如圖3 所示"。

2. 3 定位基準選擇及工裝夾具設計

合理設計工裝夾具不僅使葉輪夾緊可靠, 減小受力變形, 同時簡化工藝, 保證加工質量" 而工裝夾具設計的第一步就是選擇合適的定位基準" 定位基準的選擇要考慮到基準重合的原則, 由于建模時的坐標系原點在輪毅側面, 同時考慮實際設備第四軸的回轉中心為X 軸, 所以選定輪毅側面和回轉軸線為葉輪定位基準"同時為保證夾具有足夠的剛性來防止變形與振動,采用芯軸螺母加頂尖的方式進行裝夾"。

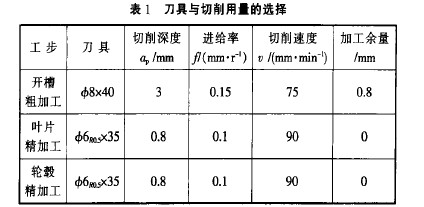

2 .4 加工刀具選擇及加工參數確定

考慮到葉輪加工路線為開槽!葉片精加工!輪毅精加工, 按照粗精分開的原則應選用兩把以上的刀具, 同時為了避免多把刀具所帶來的尺寸和精度誤差, 選擇兩把刀具進行加工" 最適用于鋁合金加工的刀具是金剛石刀具, 但其價格昂貴, 考慮到加工成本, 選擇硬質合金涂層刀具, 既可保證加工質量, 又降低了成本"此外, 刀具尺寸應滿足直徑D 小于兩葉片之間槽道的最小寬度IF :, 即:

![]()

![]()

式中:R d為葉根圓半徑, m m ;t"為葉片厚度, m m ;N 為葉輪葉片個數"。

參考被加工葉輪尺寸, 刀具直徑要求小于10 m m ,切削刃大于葉片槽道的深度32 ~ , 所以開槽粗加工選擇中8x4 0 圓柱立銑刀;葉片!輪毅精加工選擇中6o sx35 牛鼻銑刀, 刀具切削用量如表1 "。

3 基于N U R B S 插補的加工路徑規劃為了保證整體葉輪的加工質量, 在進行刀具路徑規劃時主要考慮避免干涉!切削變形小!加工路徑最短等因素"。

如圖1 所示, 為分別采用插銑圖1 (a) 和行切圖1 (b) 的刀具路徑, 在插銑方式中刀具的切削環境惡劣,葉片主要受Z 向分力,變形嚴重且難以保證加工質量"而采用行切方式, 刀具沿葉片的曲面流線進行切削, 雖然葉片受三個方向上的切削力作用, 但相比插銑中的Z 向分力要小得多, 同時刀具不易磨損, 葉片的表面質量好"。

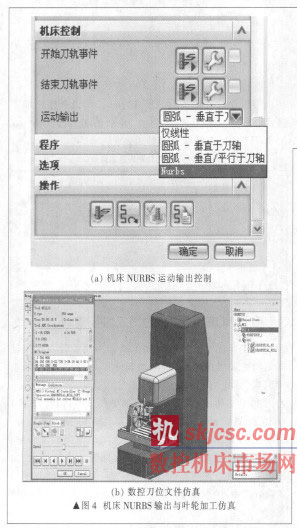

在U G C A M 模塊中對整體葉輪葉片進行加工路徑規劃, 采用行切方式, 在機床控制運動輸出選項框中選擇N U R B S 輸出"通過U G 提供的機床仿真功能實現數控加工刀位文件的仿真, 這種方式修改方便, 且對葉片所有曲面數控加工刀位文件的仿真都是在C A M 軟件中進行, 能夠針對加工過程中出現的碰撞和干涉及時地進行修改, 如圖4 所示"。

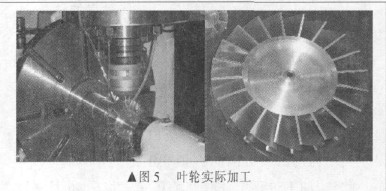

4 整體葉輪加工實現

由于葉片均勻分布在輪毅上且葉片曲面相同, 采用分片側銑的方式進行加工, 其基本思想是只對其中一個葉片進行刀具路徑規劃生成N C 加工程序, 其他葉片通過分度程序調用葉片加工程序實現加工[3] " 通過對加工過程的控制以及程序邏輯的合理設計實現了整體葉輪的四軸數控加工, 通過檢測完全滿足設計要求, 如圖5 所示"。

5 結論

本文在分析非均勻有理B 樣條(N U R B S) 曲線插補技術在曲面加工方面優越性的基礎上, 選擇N U R B S曲線對整體葉輪的葉片進行擬合" 對整體葉輪的加工工藝進行規劃, 完成了加工基準的選擇!工裝夾具的設計!刀具的選擇以及切削參數的優化, 并利用U G C A M的N U R B S 曲線插補功能對整體葉輪加工路徑進行規劃! 模擬仿真和后處理生成N C 程序, 實現了基于N U R B S 插補的整體葉輪數控加工"。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com