1 引言

鋁合金是重要的工業(yè)材料,特別被廣泛用于航空宇航工業(yè),被用于制作飛機(jī)、火箭的表面蒙皮、承力結(jié)構(gòu)和連接緊固件。例如2D12 常用于制造搖臂、拉桿,LC9 主要用于桁條、蒙皮、接頭,活塞桿等[1]。由于使用常規(guī)方法加工零件表面精度的提高會(huì)導(dǎo)致加工費(fèi)用和時(shí)間的成倍提高,所以,我們需要采用新的加工手段以改變這種狀況,超聲波表面光飾加工就是其中一種可行的方法,它可以使回轉(zhuǎn)體零件的表面粗糙度一次性提高三級以上,并顯著提高表層硬度,提高表面的耐磨性及耐腐蝕性能,但由于航空產(chǎn)品所受的環(huán)境條件和載荷非常嚴(yán)酷,對結(jié)構(gòu)的可靠性、安全性要求也越來越高,要求安全服役的疲勞壽命也越來越長,因此我們有必要對鋁合金超聲波加工對材料疲勞性能和表面處理性能的影響做一下研究和分析,以利于這種加工方法的推廣和應(yīng)用[2]。

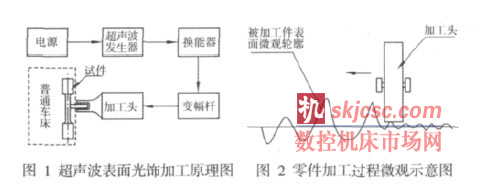

2 超聲波表面光飾加工的原理

超聲波表面光飾加工原理圖,如圖1 所示。由超聲波發(fā)生器產(chǎn)生超聲振蕩波,經(jīng)換能器轉(zhuǎn)換成超聲機(jī)械振動(dòng),這種超聲機(jī)械震動(dòng)被變幅桿放大振幅,通過加工頭(滾輪狀)與工件接觸,使加工頭不斷地撞擊加工表面,在加工頭瞬間正負(fù)交替的正壓沖擊波作用下。將被加工零件表面因刀具產(chǎn)生的微觀輪廓峰頂壓平,如圖2 所示。并使表層組織更細(xì)密。因此,超聲波表面光飾加工實(shí)質(zhì)上是被加工零件受加工頭高頻機(jī)械沖擊和擠壓作用的綜合結(jié)果[3-4]。

3 試驗(yàn)內(nèi)容及考核項(xiàng)目

采用航空工業(yè)常用材料LC9 及2D12 為試驗(yàn)用料,每種材料各制兩組試料,一組采用常規(guī)車工拋光為最終加工方式,另一組采用超聲波表面光飾加工為最終加工方式,要求達(dá)到IT7 級的尺寸精度及Ra≤0.1μm 表面粗糙度[3]。對每種材料的兩組試料進(jìn)行以下方面的對比試驗(yàn):金相組織對比分析,鍍鉻層對比分析,疲勞性能對比,壽命檢查。

3.1 加工后的試件材料檢查

3.1.1 裂紋檢查

檢查方式為熒光檢查,檢查所有被加工試件表面有無裂紋及其它缺陷,經(jīng)檢查,被加工件表面無裂紋。

3.1.2 表層金相分析

經(jīng)過對材料相同、加工方式各為常規(guī)加工和超聲波加工的兩組試樣的加工表面金相對比,在500 倍顯微鏡下進(jìn)行發(fā)現(xiàn)經(jīng)超聲波加工的試樣表面組織較常規(guī)加工細(xì)密[5]。

3.1.3 耐腐蝕性檢查

經(jīng)過對材料相同、加工方式各為常規(guī)加工和超聲波加工的兩組的加工表面用5%稀鹽酸20℃室溫下進(jìn)行耐腐蝕性檢查,在稀鹽酸中浸泡4h,目視檢查發(fā)現(xiàn)超聲波加工的試樣表面腐蝕程度小,證明經(jīng)過超聲波表面光飾加工的試件有較高的耐腐蝕性。

3.2 試件表面處理

3.2.1 硬陽極化(對2D12)

對材料為2D12 的兩組試樣進(jìn)行硬質(zhì)陽極氧化處理至硬陽極化層厚度為(50~60)μm,化后進(jìn)行的外觀質(zhì)量檢查,對試樣各20 件進(jìn)行100%質(zhì)量檢查,結(jié)果為:(1)兩組試樣膜層均勻完整,沒有膜層疏松、電燒傷及過腐蝕現(xiàn)象;(2)膜層硬度均大于250HV。

3.2.2 鍍硬鉻(對LC9)

兩組試樣鍍后外觀檢查,鍍層無分層、脫落現(xiàn)象,在整個(gè)表面上粗糙度可達(dá)Ra≤1.6μm,其中,經(jīng)超聲波加工后的試樣表面粗糙度可達(dá)Ra≤0.8μm。(1)兩組試樣鍍層厚度均勻。(2)兩組試樣鍍層結(jié)合力相近,且符合HB 5041 的規(guī)定。

3.3 鍍(化)后加工

材料為2D12 并進(jìn)行硬質(zhì)陽極氧化的兩組試樣在化后進(jìn)行了表面拋光加工以使表面粗糙度達(dá)到Ra≤0.1μm 的要求。加工過程中膜層均無脫落現(xiàn)象。材料為LC9 并進(jìn)行表面鍍鉻處理的兩組試樣在鍍后進(jìn)行外圓磨削加工,以使表面粗糙度達(dá)到Ra≤0.1μm 的要求。加工過程中鍍層均無脫落、起皮的現(xiàn)象[6]。

3.4 疲勞對比試驗(yàn)

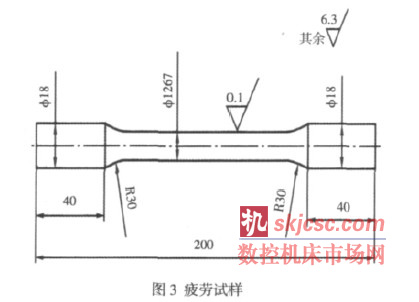

每組試樣各10 件進(jìn)行同載荷、同頻率下的疲勞壽命對比。試驗(yàn)條件:(1)試驗(yàn)機(jī):EHF-EG100KN 型電液司服疲勞試驗(yàn)機(jī);(2)加載方式:軸向加載;(3)應(yīng)力比:R=0.1;(4)頻率:10Hz;(5)波形:正弦波;(6)試驗(yàn)溫度及環(huán)境:在室溫空氣中進(jìn)行。試樣的外形尺寸,如圖3 所示。

在疲勞試驗(yàn)之前,4 組試樣中各選大于3 件試樣進(jìn)行靜拉伸試驗(yàn),確定抗拉強(qiáng)度δb 值,取其平均值用于確定試驗(yàn)載荷,抗拉強(qiáng)度δb 試驗(yàn)結(jié)果,如表1 所示。

疲勞試驗(yàn)采用非對稱循環(huán),取應(yīng)力比R=0.1,應(yīng)力水平取0.65δb(該數(shù)據(jù)以前兩根試樣取0.6δb 時(shí)的試驗(yàn)結(jié)果確定),試驗(yàn)頻率根據(jù)所用的疲勞試驗(yàn)機(jī)選用(10~15)Hz[7],根據(jù)此,材料為LC9的試樣疲勞試驗(yàn)載荷計(jì)算為:

最大載荷:Pmax=0.65δb=0.65×571≈370.7MPa最小載荷:Pmin=0.1 Pmax=0.1×370.7=37.1MPa材料為2D12 的試樣疲勞試驗(yàn)載荷計(jì)算為:

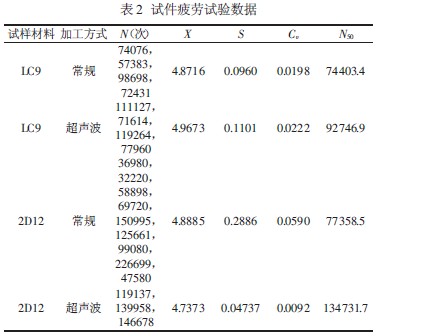

最大載荷:Pmax=0.65δb=0.65×518.6≈337.6MPa最小載荷:Pmin=0.1 Pmax=0.1×337.6=33.8MPa經(jīng)過疲勞試驗(yàn),得出試件疲勞試驗(yàn)數(shù)據(jù),如表2 所示。

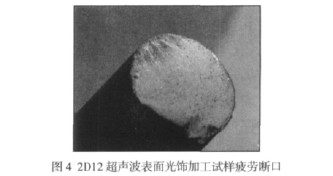

表中:X—對數(shù)平均值;S—標(biāo)準(zhǔn)方差;Cv—變異系數(shù);N50—中值壽命。四組疲勞試驗(yàn)試樣斷口處疲勞源與斷裂形式大致相同,材料為2D12 并經(jīng)過超聲波表面光飾加工的試樣斷口圖片,如圖4所示。

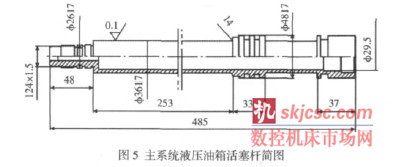

3.5 壽命試驗(yàn)

針對LC9,使用某型飛機(jī)主系統(tǒng)液壓油箱活塞桿,該活塞桿材料為LC9,熱處理至CGS1 狀態(tài),表面粗糙度Ra≤0.1μm,表面鍍硬鉻(40~60)mm。活塞桿簡圖,如圖5 所示。試驗(yàn)內(nèi)容:經(jīng)超聲波表面光飾加工并鍍鉻的活塞桿裝入主系統(tǒng)液壓油箱,在室溫下進(jìn)行活塞桿往復(fù)運(yùn)動(dòng)500 次,常溫試驗(yàn)后進(jìn)行高溫100±5℃和低溫-45℃下的活塞桿往復(fù)運(yùn)動(dòng)各3000 次。先進(jìn)行高溫試驗(yàn),后進(jìn)行低溫試驗(yàn),在進(jìn)行高溫每1000 次后,進(jìn)行一次低溫和常溫的氣密性檢查,應(yīng)密封。試驗(yàn)后分解檢查活塞桿應(yīng)無損傷、無變形,鍍層無脫落現(xiàn)象[8]。被試件受力狀況:每往復(fù)一次,活塞桿在液壓力的作用下尺寸Φ36f7處受到F=15300N 和F=365~700N 各一次的交變載荷。試驗(yàn)結(jié)果:常溫及高低溫壽命試驗(yàn)后油箱密封性檢查性能合格,壽命試驗(yàn)后分解檢查活塞桿無損傷,無變形,Φ36f7 表面鉻層無脫落現(xiàn)象。

4 結(jié)論

(1) 超聲波表面光飾加工是對金屬零件表面進(jìn)行無研磨劑的研磨和微小變形處理,使金屬零件表面達(dá)到更理想的表面粗糙度要求。(2)超聲波表面光飾加工使表面產(chǎn)生壓應(yīng)力,提高表面的顯微硬度、耐磨性及耐腐蝕性。(3)經(jīng)過超聲波表面光飾加工的鋁合金試件表面硬質(zhì)陽極氧化和鍍鉻后,鍍(化)層質(zhì)量不低于常規(guī)加工的試樣。(4)經(jīng)過超聲波表面光飾加工的試件疲勞壽命有較大幅度的提高。(5)超聲波表面光飾加工技術(shù)可代替常規(guī)加工完成鋁合金零件光飾表面的加工。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com