病癥描述

某剎車盤要求在直徑為φ 172+0.15+0 m m、深度為47.25m m的內(nèi)孔上滾花,普通的滾花刀具及滾花工藝無法保證加工精度并且效率低下。每天只能加工100件左右,廢品率高達(dá)40%,產(chǎn)量和質(zhì)量都不理想。

病歷

掛號科目:剎車盤內(nèi)孔滾花加工

就診難點(diǎn):原有工藝及設(shè)備造成滾壓不到頭、力度不夠、深度不一等缺陷,并且工時長,效率低

推薦醫(yī)生:淄博魯洲汽車配件有限公司 時俊梅 劉希峰 杜海濤

治療難點(diǎn)

某剎車盤應(yīng)國外客戶要求,必須在直徑為φ 172+0.15+0 m m、深度為47.25m m的內(nèi)孔滾壓直紋: P =1m m,深度為0.03~0.10m m,內(nèi)孔較大較深(如圖1所示)。原有工藝是用小型滾花刀在臥式車床上滾壓內(nèi)孔,由于條件限制,必須用手搖動刀具,從而造成滾壓不到頭、力度不夠、深度不一等缺陷,并且工時延長,效率低下。

治療方案

針對原來加工不理想的狀況,我公司技術(shù)人員提出了大膽的構(gòu)想,就是用油壓機(jī)直接在工件上壓出直紋(滾花),并設(shè)計(jì)了三種方案。

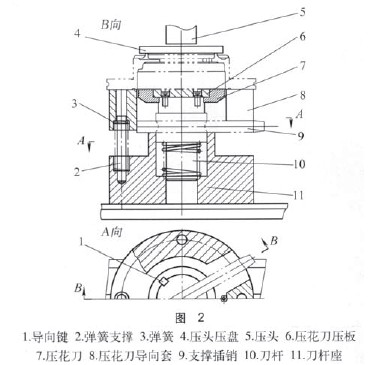

1.方案一:借助彈簧彈性壓入

考慮到直徑大、螺距小、公差帶小,不適合同中心壓入,故增加了彈性裝置,使其軟接觸。壓頭5壓工件下移,同時壓花刀導(dǎo)向套8下移,刀桿10在支撐插銷9的作用下不動,使壓花刀7緩慢壓入工件。壓花完畢后,壓頭5直接壓刀具7,去掉支撐插銷9,刀桿10下移,工件在彈簧3的作用下上移。取出工件后,刀具借助彈簧復(fù)位(見圖2)。

2.方案二:利用油壓機(jī)的往返壓力來實(shí)現(xiàn)

為方便操作,降低勞動強(qiáng)度,提高勞動效率,增強(qiáng)工裝的使用壽命。我們把工件反向定位在定位座5上,油壓機(jī)下移,壓入工件,通過刀桿長度來限位,使工件達(dá)到圖樣要求尺寸。然后油壓機(jī)上移,工件在活動卡爪4的壓力下不動,壓花刀2退出工件,反轉(zhuǎn)活動卡爪4,取出工件(見圖3)。

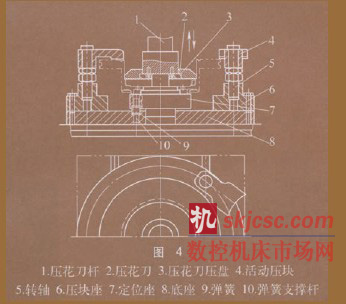

3.方案三:在第二種方案基礎(chǔ)上加入彈性定位

把第二種方案的定位座變?yōu)閺椥远ㄎ唬沟毒呦鄬τ诠ぜ擒浗佑|,從而定心更好一些,壓入更精確(由于工件定位公差較小,可忽略不計(jì)),這樣就不會壓壞工件,造成廢品(見圖4)。

方案一經(jīng)討論后,一致認(rèn)為不夠簡約,過于理想化而宣告棄用。方案二由于工件本身的定位公差容易使刀桿與工件不同心而產(chǎn)生廢品。當(dāng)時想加入脹心或減小公差范圍來糾正,由于可操作性差而放棄。在充分總結(jié)分析先前失敗經(jīng)驗(yàn)的基礎(chǔ)上,我們提出的第三種方案則更具可行性。實(shí)踐證明,此工裝結(jié)構(gòu)簡單,操作方便、快捷,定位精度高。加工效率由每班100件提高到300件,合格率由60%提高到97%以上,降低了生產(chǎn)成本,提高了經(jīng)濟(jì)效益。

治療結(jié)果

在油壓機(jī)上直接壓出直紋,不但解決了原來的加工缺陷,還降低了勞動強(qiáng)度,提高了勞動效率。

(1)原來用普通臥式車床滾花時,由于存在上述缺陷,工人勞動付出大,收入少(計(jì)件制)。自從改為油壓機(jī)壓花后,成品率上去了并且操作簡便。

(2)由于普通的滾花無一例外是用小滾花刀,在外圓上滾壓裝飾性花紋,內(nèi)孔滾花則很少,像此零件的情況就更少了。此工裝解決了盤類零件大直徑內(nèi)孔滾花的難題。

(3)對公司來說,這次工裝的改進(jìn)使得產(chǎn)品的數(shù)量和質(zhì)量都有很大提高,從而成本下降,提高了經(jīng)濟(jì)效益和性價(jià)比。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com