1 概述

切削加工是金屬加工最基本的手段,切削加工的工作量占機械制造工作量的30%-40%,約70% 的零部件采用切削加工來進行。據專家估計,在21 世紀切削加工仍將占機械加工量的90% 以上,因此,提高切削加工的效率和質量仍是機械制造業的重要研究內容。加工過程中,合理選擇切削用量不僅能夠保證加工質量,還能提供生產率和降低生產成本,盡管上世紀就已認識到切削用量優化的重要性,但切削用量的選擇大多依賴于經驗和手冊,這雖然能夠保證加工任務的完成,但卻不能達到最優。切削用量優化是零件加工工藝過程優化的基礎,如果選擇得當,則可充分發揮機床和刀具的性能,若選擇不當,則會造成制造資源的浪費。因此合理選擇切削用量對于保證產品加工質量、提高勞動生產率,降低加工成本具有重要意義。實現數控加工的關鍵在編程,但僅僅靠編寫加工程序還不行,數控加工還包括編程前要做的工藝設計及編程后的處理工作。處理正確與否,直接關系到數控機床的使用效率、零件的加工質量、刀具數量和經濟性等問題。同時通過針對企業實際問題,以汽車發動機曲軸加工為例,優化切削用量參數,提高了數控加工效率,從而提高數控加工工藝決策和切削參數決策的準確性、合理性和智能化水平。

使用切削數據庫軟件已經成為了生產實踐中選擇和優化切削用量的重要方法。金屬切削數據庫能通過計算機快速準確地為機加工提供最佳切削參數。現在機械行業普遍CAM/CAPP 軟件,如UG、MasterCam 等,切削數據庫的內容應包括切削用量推薦值,根據加工條件,在不同的切削深度、進給量組合下,推薦不同壽命刀具下的切削速度,并計算功率消耗。我國建立的切削數據庫是從20 世紀80 年代開始的。成都工具研究所在1987 年建成了我國第一個試驗性車削數據庫TRN10,又于1988 年從當時的聯邦德國引進了INFOS 車削數據庫軟件(在國內運行后,被稱為ATRN90),并加以改進,向國內推出其修訂版的ATRN90E。隨后又繼續開發并推出了車削數據庫軟件CTRN90V1.0。

2 曲軸數控加工工藝分析

曲軸屬于偏心回轉類零件,在制造業中屬于難加工復雜零件,它是發動機中最重要的零件之一,運動特點是將直線運動轉變成旋轉運動,或將旋轉運動變成直線運動的零件。其主要的型面包括主軸頸和連桿軸頸,傳統加工是在車床上完成,采用車銑復合自動編程,可以獲得精度較高的數控程序,完成在車銑加工中心上加工曲軸的連桿處,如圖1 所示。而正是通過一次裝夾加工成型,可以大大拓寬加工工藝范圍,提高加工質量特別是位置精度和加工效率。

3 曲軸的主要技術要求

主軸頸、連桿軸頸本身的精度,即直徑尺寸公差等級通常為IT6—IT7 級;主軸頸的寬度寬度極限偏差為+0.05 ~ 0.15mm ;曲軸的軸向尺寸極限偏差為±0.15 ~ 0.05 mm。

4 曲軸的材料與毛坯

曲軸工作時要承受很大的轉矩及交變的彎曲應力,容易產生扭振、折斷及軸頸磨損,因此要求材料必須有較高的強度、沖擊韌度、疲勞強度和耐磨性。一般曲軸為35、40、45 鋼或球墨鑄鐵等材料。曲軸的毛坯根據批量大小、尺寸、結構等來決定,批量較大的小型曲軸,采用模鍛;單件小批的中大型曲軸,采用自由鍛造等。

5 曲軸的機械加工工藝分析

曲軸剛性較差,應按先粗后精的原則安排加工順序,逐步提高加工精度。對于主軸頸與連桿軸頸的加工順序是:先加工主軸頸,然后在加工連桿軸頸及其它各處的外圓,可以避免一開始就降低工件剛度,減少受力變形,有利于提高曲軸的加工精度。

6 曲軸數控加工工藝參數優化分析

數控加工技術是以數控機床技術、計算機集成制造技術、機械加工技術為基礎,從而實現產品自動化生產加工的現代化制造技術,國家標準(GB8129-87)給數控技術的定義為“用數字化信號對機床運動及其加工過程進行控制的一種方法”,簡稱數控(NC,Numerical Control)。數控加工技術包括了產品造型設計、工藝過程設計、計算機輔助制造、虛擬加工、數控機床實際加工等。

確定加工工藝參數是工藝制定中重要的內容,采用自動編程時更是程序成功與否的關鍵。合理地選擇加工工藝參數,不但可以提高切削效率,還可以提高零件的加工質量,降低成本。對于不同的加工方法、設備、工件、刀具、精度及表面質量要求,需要選擇不同的工藝參數,并編入程序單內。近年來切削用量優化已經成為研究的熱點問題,針對各種工藝方法(如車、銑、鉆、刨、磨等)、各種工件材料(如45鋼、鑄鐵等)、不同目標函數(如最大生產率、最低生產成本、最小工件表面粗糙度等)的各種條件下的切削用量優化問題進行了深入的研究。

切削用量在選用的時候,要考慮與切削生產率的關系,要提高生產率,應盡量增大切削用量。在實際加工時,切削用量在選用時受到切削力、切削功率、刀具耐用度和加工表面質量等因素的影響。因此,所確定的切削用量應該是能達到零件的加工精度和表面粗糙度的要求,并且在工藝系統和剛性允許條件下充分利用功率和發揮刀具切削性能的最大切削用量。

從工業發展進程來看,智能化趨勢是機械工業發展的重要方向。零部件的智能化CAD/CAM 系統軟件已經在國內得到應用,該軟件大大的提高了生產率,減輕了操作工人的負擔,大大提高產品精度和降低成本,并使零部件向著規范化、標準化、系列化方向發展。

目標函數是建立模型要獲取最值的目標,目標函數的選取多樣,可以是追求經濟指標,也可追求質量指標或其他指標。經濟指標主要包括最低生產成本、最高加工效率、最大利潤、最大刀具壽命、最大刀具壽命、最大材料去除率等但目標函數,以及綜合考慮其中幾種目標的多目標函數。制造優化中最常用的三個標準是:最大生產率或最短生產時間標準;最低生產成本標準;最大利潤率標準。

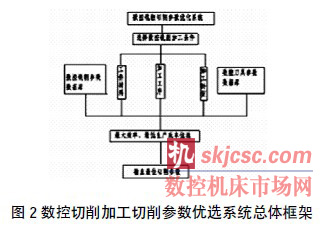

制造優化中最常用的三個標準是:最大生產率或最短生產時間標準;最低生產成本標準;最大利潤率標準。通過分析考慮切削加工的實際情況,切削用量的影響因素及一些相應的約束條件,按照切削參數(切削速度、進給量和切削深度)和切削性能(表面粗糙度、切削力及刀具壽命等)之間關系的一般數學模型,建立了本系統的優化目標數學模型。

考慮加工簡化問題等實際情況,最終確定以最大生產率和最低加工成本為優化目標。

最大生產率目標函數為:

![]()

一次走刀最低加工成本( 不含毛坯費用) 目標函數為:

![]()

式中:ti—平均單位零件的加工時間

tl—裝卸及其它輔助時間

tc—切削時間

Tr—換刀時間

Tac—有效切削時間

T—刀具壽命

Ci—單位平均成本( 不含工件材料費用)

![]()

式中:x—單位時間勞動力與管理費用Y—刀具成本可以看到, 當tl、tr、x、y 為常量時,公式(1) 和(2) 的數學形式一致,可以采用相同的優化策略。切削時間tc 包括刀具從起始位置開始進刀到回到起始位置的全過程,包括進刀時間、切削時間、退刀時間。但是,由于進刀時間、退刀時間耗時較短,且預先無法完全確定,可近似認為切削時間tc 與有效切削時間tac 相等:

tc=tac=0.001ld p /vcfzz

式中:l—工件切削部分長度

d—刀具直徑

z—銑刀齒數

另外,切削加工過程中約束條件的影響因素很多,還有一些約束條件不能用解析式來表達,因此機床操作者根據現場的實際情況,人為調整與約束條件相關的變量取值范圍,然后在進行優化,以達到較好的優化效果。

根據建立的數學模型編寫,上機優化運算,可得優化結果,切削速度v c =110m/min 被吃刀量a p =0.3mm 進給量f =0.1mm/r切削用量的優化問題實質是一個比較復雜的問題,隨著現代加工業自動化程度的提高,合理切削用量的確定已成為一個日益迫切的要求。如果整個數控代碼中的切削用量都設定一個固定值,該值只能是與該次加工中切深、切寬最大的走刀相對應的切削用量;而在切深、切寬較小的走刀過程中,仍然使用這個固定的切削用量就浪費時間,如果CAM 軟件中能夠比較方便的分別設置每次走刀時的切削用量,就可以大大提高加工效率。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com