壓鑄模具是壓鑄生產中重要的工藝設備。金屬液在壓鑄模具中冷卻凝固,最終形成壓鑄件。壓鑄件的形狀、尺寸、質量,以及壓鑄生產的順暢性都與壓鑄模具密切相關,因此正確合理地設計壓鑄模具至關重要。

一、壓鑄模具的基本結構

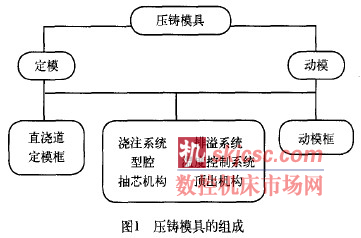

常用的壓鑄模具由兩個半模組成,分別稱為定模和動模。也有更復雜的壓鑄模具,不止兩個半模。壓鑄模具的組成如圖1所示。

壓鑄模具組成部分的作用如下:

(1)直澆道連通壓室或至橫澆道,包括澆口套和分流錐等。

(2)澆注系統 合金液進入型腔的通道,包括內澆道、橫澆道及直澆道等。

(3)型腔在鑲塊上形成壓鑄件的幾何形狀。

(4)抽芯機構完成活動型芯的抽出及插入動作,包括滑道、滑塊、油缸及斜杠等。

(5)排溢系統排氣體及存儲冷金屬殘渣等。

(6)溫度控制系統控制壓鑄模具的溫度,包括冷卻水管和加熱油管等。

(7)頂出機構將壓鑄件從型腔中頂出,包括頂桿等。

(8)動模框連接及固定動模部件,包括套板、支撐板等。

二、壓鑄模具的設計

設計壓鑄模具要注意以下幾個要點:

(1)要盡可能地采用先進簡單的結構,保證動作穩定可靠、方便日常維護、維修。

(2)要考慮澆注系統的可修改性,在調試過程中可以進行必要的修改。

(3)合理選用各種公差、縮尺及加工余量,保證可靠的模件配合及要求的壓鑄件精度。

(4)選用合適的模具材料和可靠的熱處理工藝,確保壓鑄模具的使用壽命。

(5)應具有足夠的剛度及強度,能夠承受鎖模壓力和漲型力,壓鑄生產過程中不產生變形。

(6)盡可能使用標準化的壓鑄模具零件,改善經濟性及互換性。

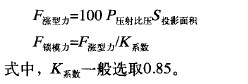

在設計模具時,還要根據鑄件的投影面積計算出壓鑄生產中的總投影面積、壓射比壓,以選擇合適噸位的壓鑄機,公式如下:

壓鑄機選好后,根據壓鑄機的動靜行板及壓射偏心位置等尺寸,設計模具的大小、中心位置、復位拉桿孔位等與壓鑄機相連接部分的尺寸。

隨著我國汽車制造業的發展,越來越多的汽車零部件采用了鋁合金材質,例如汽車發動機的缸體、缸蓋、油底殼以及各類連接支架等。隨著壓鑄技術的日益成熟,各汽車廠商對壓鑄件的內部質量要求越來越高,尤其以德國大眾的要求最為嚴格,每一種車型的發動機壓鑄件產品都有一套相應的技術要求,產品孔隙度的要求是每一種零部件所必須的要求。

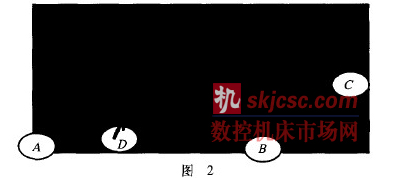

一些零部件結構非常復雜,需要在模具上做一些相應的結構才能實現批量壓鑄生產,如零部件上有多種角度的螺紋孔,要保證加工后的產品質量,必須在模具的相應位置制作型芯,如圖2所示。

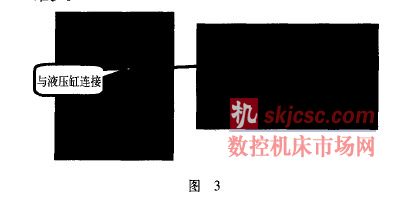

圖2中,A為定位孔,B是3個M8的螺紋孔,與定位孔角度呈10。,其中右側的兩個螺紋孔是通孔;c是兩個螺栓過孔,與定位孔角度呈5。;D是與定位孔呈34。的螺紋孔,長38mm。抽芯機構按驅動方式可分為機械式和液壓式種。機械式抽芯主要通過開合模過程中斜銷、彎銷、齒輪和齒條等實現抽芯與復位。液壓抽芯機構的工作原理比較簡單,直接利用液壓缸進行抽芯及復位動作。液壓抽芯機構可以根據抽芯力的大小及抽芯距離的長短選擇液壓缸的尺寸。圖2產品在模具設計時首先考慮 、C、D三個孔要鑄出來,可以分別用液壓抽芯機構采取有角度的滑道的方式在生產中來實現孔的成形。圖3~D:fL的滑道機構示意,用這種辦法可以將液壓缸設計在模具外面,這樣設計的好處是模具可變薄,連續生產過程中便于維護。

在連續生產過程中,模具的抽芯孔會因為多次的抽插滑動造成抽芯孔變形,在模具壽命中后期,會經常出現抽芯研死的現象,為了解決這一問題,可以在抽芯孔的部位增加一個鑲套,如果出現抽芯孔變形的情況,就可以更換鑲套來解決(見圖4)。這種辦法也可以應用在模具的頂桿處,只要能加鑲套的,就可以做成這個結構。

由于一些零部件圖樣的要求,鑄件上一些區域需要放置規定大小的異形頂桿。圓圈內的4個頂桿成形部分(見圖5)是階梯形式的,直徑為8mm、。由于鑄件動模型腔比較深,所以產生的抱緊力就很大,頂桿頂出鑄件時所需要的力就大,頂桿在壓鑄生產過程中容易折斷。由于鑄件成形部分頂桿的直徑由產品圖樣確定,可以根據產品的特點,設計階梯粗細的頂桿,以保證頂桿的壽命。

由于有了c、D兩個角度的油缸在模具上,B所示的3個M8的螺紋孔就沒有位置再采用油缸的方式來做預鑄孔了,兩個M8螺紋通孔深l8mm,想保證內部質量必須做出預鑄孔,我們采取做對接異形型芯的方式來解決這個問題,對接形式如圖6所示

型芯不是正常對接的,錯開了一定的距離,在兩型芯對接的部分是正常的出模斜度(一般設計在1~1.5之間,兩個型芯外側的出模斜度就是正常的出模斜度外加與定位孔所呈的角度)。

由于某些復雜的產品厚大區域通過壓鑄工藝參數無法保證內部質量,所以在設計模具時要考慮增加局部擠壓機構,這種機構的原理是在壓射完成的最短時間內,將抽芯插入,使得這一區域壓實,減少氣孔。擠壓機構抽芯的成形部分是沒有出模斜度的,所以只適合短程的結構。

三、壓鑄工藝系統設計

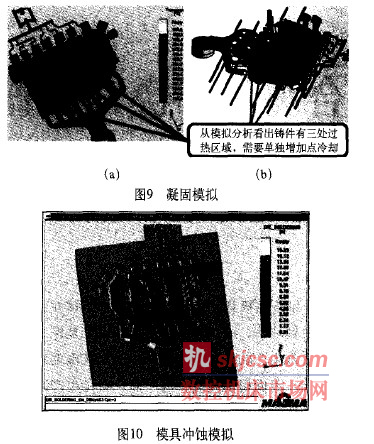

模具大框設計好后,就進入了澆注系統的設計,早先都是看二維或三維圖樣根據實踐經驗來做這一部分的。在生產過程中根據產品的內部質量來調整內澆道的位置和方向。近十幾年來,隨著鑄造充型凝固過程數值模擬技術的不斷發展以及鑄造行業的市場需求,鑄造過程模擬商品化軟件不斷出現,很多主機廠也要求在設計模具前看到壓鑄模擬過程,因此很多模具廠家都使用了MAGMAsoft或ANYCASTING兩種模擬軟件,在設計之初將設計好的三維導入到這個程序里面,設定壓鑄工藝參數后,模擬軟件經過一定的運算得出接近實際生產效果的模擬動畫,如圖7~圖10所示。

壓鑄工藝要求模擬達到的效果如下:

(1)合金液應同時到達內澆道處。

(2)在填充過程中合金液應平穩填充。

(3)填充過程中不能出現卷氣或紊流現象。

(4)填充完成前,合金液不能將集渣包過道封死。

(5)從填充過程中所產生的冷金屬不能存在鑄件內,應全部被驅趕到集渣包里。

根據填充模擬和粒子追蹤模擬,以及壓鑄工藝的要求,模具澆道和集渣包的位置和大小都要做到相應優化;根據凝固模擬和鑄件的壁厚,模具內冷卻水和加熱油管,以及點冷卻的位置能夠確定;根據模具沖蝕模擬可以確定模具的哪些地方需要重點噴涂。通過模擬分析,在設計時解決了澆口和集渣包手動優化的過程,這樣就節省了模具制造時憑經驗所產生偏差造成的模具修改過程。

為了使鑄件的質量得到進一步提高,一些公司利用抽真空技術使廢品率下降,創造更高的價值。日本的抽真空技術非常成熟,我國也借鑒了一些他們的經驗。抽真空技術要求模具排氣道的面積與沖頭面積之比為1:100。在快壓射開始前的0.4s啟動真空泵,抽真空在設計模具時可以根據產品的復雜程度和模具的大小,來確定使用真空排氣波板或真空閥的數量。圖11是模具上抽真空的結構。

在抽真空技術應用較好的情況下,鑄件的廢品率至少要降到原有廢品率的20%以下。但由于抽真空設備價格很高,一些壓鑄廠只是將其用在廢品率較高的產品模具上。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com