傳統的軸承內外圈套淬火方法是將待淬火的加熱工件自由地放人具有一定溫度范圍的淬火油箱中,這種淬火方式由于油箱內的淬火油流動性較差,在紅熱工件和悴火油接觸的瞬間,容易在工件表面形成氣膜。

該氣膜降低了工件和淬火油的熱交換效率,延長了淬火時間,使淬火后的工件硬度達不到要求,并且,淬透性和均勻性也較差;另外,工件在淬火過程中沒有外力定型,屬自由淬火,淬火后工件變形較大。因此,為了降低廢品率,必須給工件留有較大的加工余量,這樣也就增加了淬火后工件的磨削加工量,最終,導致產品成本加大。

目前,國外如美國、日本、韓國以及歐洲一些發達國家都采用模具定型淬火。國內西北軸承廠洛陽軸承廠生產的鐵路軸承以及TMIEKN煙臺軸承有限公司和TMIEKN無錫軸承有限公司生產的通用軸承均采用模具定型淬火。模具定型淬火就是將待淬火的紅熱工件用適當的模具固定, 在專用淬火壓機上給模具施加一定的夾持力并在淬火過程中用流動的淬火油進行冷卻這種淬火方法能有效地阻止工件收縮減小變形,保證工件的熱處理質量和尺寸穩定。

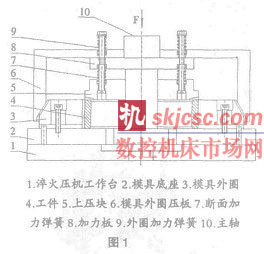

1 外圈固定模具淬火結構形式如圖l所示。

1.1工作原理

在待料狀態下,主軸10通過加力板8將上壓塊5、模具外圈壓板6以及加力彈簧提升至一定的高度模具外圈3 由等分的三塊拼接而成可以向內向外移動。此時,將待淬火的紅熱工件放人模外圈內部, 啟動悴火壓機的加力部分主軸向下移動由于彈簧的作用, 當上壓板和工件接觸、模具外圈壓板和模具外圈接觸時,主軸和模具底板還有一定的距離,當主軸繼續向下移動時,加力板8壓縮斷面加力彈簧和外圈加力彈簧。

斷面加力彈簧通過上壓塊給工件斷面加力; 外圈加力彈簧通過模具外圈壓板給模具外圈加力, 使模具外圈向內移動, 給工件外圈加力。同時, 淬火油通過壓機工作臺中間的孔向工件四周噴油。淬火完成后, 主軸部分向上移動,取出工件,等待下一次淬火。

1.2應用分析

該種模具定型淬火方式, 由于工件上下面及外圈都有模具定型,有效地阻止了工件的收縮。因此,淬火后工件變形小、尺寸穩定、熱處理質量高。缺點是模具較為復雜,只適用于尺寸較小的工件,大尺寸的工件,由于取放工件不方便,并不適用于該種淬火方式。

2兩端對壓模具淬火

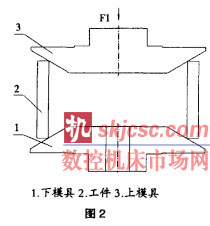

兩端對壓模具淬火的結構形式如圖2所示。

2.1工作原理

上下模具分別由置于淬火壓機上下部的兩個氣缸帶動并能上下移動,上下氣缸之間有一定的壓力差,即上氣缸壓力大于下氣缸。在待料狀態,上氣缸帶動上模具上升至上限位置。將待淬火的紅熱工件放在下模具上,啟動上氣缸使上模具向下移動,當上模具接觸到工件時,上下模具給該工件施加軸向夾持力。由于上氣缸的壓力大于下氣缸,上模具會將工件和下模具一同快速的壓人置于下模具下面的淬火油箱中。同時,下模具中間的孔向工件內部噴淬火油,實現工件的內外部同時淬火。淬火結束后,上氣缸泄去壓力,返回到上限位置,下氣缸將工件推出淬火油面,取出工件,完成一次淬火。

2.2應用分析

這種模具淬火方式,由于模具和工件的接觸面為錐面,可以實現工件的自動定心,消除工件淬火后的偏心誤差。同時,也保證了工件的尺寸穩定和熱處理質量。另外,這種方式的模具淬火,取放工件方便,較大尺寸的工件,可用機械手取放工件,因此,被淬火的工件尺寸范圍較大,一般為:直徑Ф57mm—Ф450mm,高度25mm — 250mm 。

3 結論

以上兩種模具淬火方式,技術成熟、設計合理,在美 國TMI紅N公司以及TIMKENT煙臺軸承有限公司和MIEKN無錫軸承有限公司實際應用多年,效果良好。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com