0引言

葉片是汽輪機(jī)的核心關(guān)鍵零件,是汽輪機(jī)的心臟,葉片加工質(zhì)量的好壞直接影響到汽輪機(jī)的工作效率以及可靠性。隨著汽輪機(jī)設(shè)計(jì)要求的提高,葉片形狀復(fù)雜,葉片加工要求也越來(lái)越高,特別是葉片型面加工一直是汽輪機(jī)葉片生產(chǎn)的瓶頸口,傳統(tǒng)的葉片加工方式加工工藝原始、加工手段落后,工人勞動(dòng)負(fù)荷大,作業(yè)環(huán)境惡劣,生產(chǎn)效率很難提高,加工質(zhì)量難以保證。因此研究汽輪機(jī)葉片制造新技術(shù)、新工藝已勢(shì)在必行,本文主要研究汽輪機(jī)葉片加工的新的工藝方案和加工手段,探討了汽輪機(jī)葉片的數(shù)控加工技術(shù)。

1汽輪機(jī)葉片結(jié)構(gòu)特點(diǎn)分析

1.1汽輪機(jī)葉片結(jié)構(gòu)組成及其作用

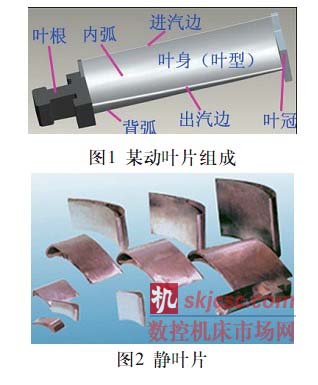

汽輪機(jī)葉片按功能作用的不同可分為動(dòng)葉片(如圖1所示)和靜葉片(如圖2所示)兩種。

動(dòng)葉片安裝在轉(zhuǎn)子葉輪或轉(zhuǎn)鼓上,接受噴嘴葉柵射出的高速汽流,把蒸汽的動(dòng)能轉(zhuǎn)換為機(jī)械

能,使轉(zhuǎn)子旋轉(zhuǎn)。葉片裝于轉(zhuǎn)子上如圖3所示。動(dòng)葉片與汽輪機(jī)轉(zhuǎn)子相連接并隨轉(zhuǎn)子一起轉(zhuǎn)動(dòng),是將汽流的動(dòng)能轉(zhuǎn)換為有用功的極其重要的零件;靜葉片(又稱導(dǎo)葉)與汽輪機(jī)靜子相連接處于不動(dòng)狀態(tài),作導(dǎo)向葉片,其主要作用是改變汽流的方向,引導(dǎo)蒸汽進(jìn)入下一列動(dòng)葉片。不同功率的汽輪機(jī)中,處于不同級(jí)的葉片因工作條件不同,動(dòng)葉片與靜葉片具有各不相同的結(jié)構(gòu)、尺寸及固定方法。

動(dòng)葉片的結(jié)構(gòu)主要由葉身(葉型)、葉根、葉冠(葉頂)等組成,如圖1所示。

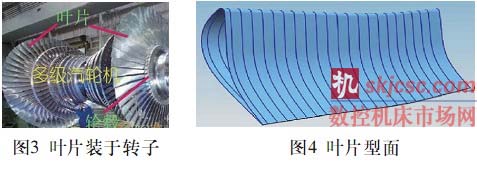

1)葉身:葉身是葉片的基本工作部分,又稱為葉身型面,葉身結(jié)構(gòu)復(fù)雜,多為扭轉(zhuǎn)自由曲面。如圖4所示為葉片型面,葉身型面分為內(nèi)型面(或內(nèi)弧)、背型面(或背弧)、進(jìn)汽邊圓角、出汽邊圓角、葉根圓角、葉冠圓角、拉筋等幾個(gè)部分,如圖1所示。葉身型面是由若干個(gè)截面型線擬合而成的光滑復(fù)雜曲面,由一組等距或不等距平行截面型線組成的空間扭曲面,其中葉身部分的橫截面稱為葉型,其每一個(gè)橫截面邊緣叫型線,如圖5所示,一條葉片截面型線由葉盆曲線內(nèi)弧)、葉背曲線(背弧)、進(jìn)汽邊曲線和出汽邊曲線四條曲線組成,型線的結(jié)構(gòu)決定葉片的工作情況,有的型面為彎扭變截面或等截面彎扭曲面。

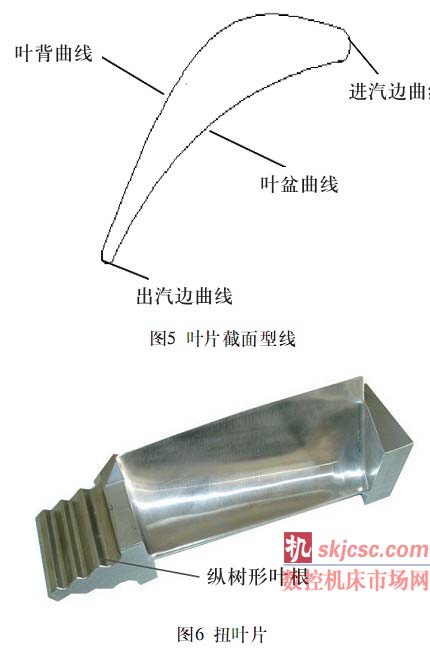

葉身可分為直葉片和扭葉片(如圖6所示)。直葉片是葉根到葉冠的型線不變化,是等截面葉片。扭葉片是葉根到葉冠的型線不規(guī)則,是變截面葉片。由于葉片型面是由復(fù)雜的自由曲面組成,幾何精度要求高,傳統(tǒng)的加工方法無(wú)法滿足葉片加工的精度要求,因而其型面的加工是制約葉片生產(chǎn)效率和產(chǎn)品質(zhì)量提高的瓶頸。

2)葉根:葉片通過葉根牢靠地固定在葉輪上,保證在任何條件下葉片不會(huì)松動(dòng)。葉根的作用是緊固動(dòng)葉片,使其在經(jīng)受汽流的推力和旋轉(zhuǎn)離心力作用下,不至于從輪緣溝槽里拔出來(lái)。

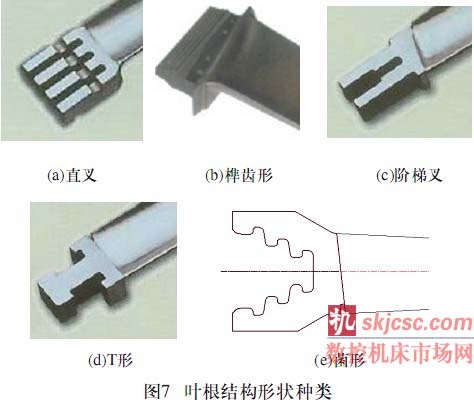

因此要求它與輪緣配合部分要有足夠的強(qiáng)度且應(yīng)力集中要小。常見的葉片的葉根結(jié)構(gòu)形狀如圖7(所示,可以分為:叉形(直叉)、階梯叉(等強(qiáng)度)、榫齒形、T形、菌形和縱樹形(如圖6所示)等。

3)葉冠:葉片外端的固定則稱為葉冠。汽輪機(jī)的葉冠部分通常裝有圍帶,它將若干個(gè)葉片聯(lián)接成葉片組,圍帶的主要作用是:(1)用圍帶聯(lián)接后,使葉片剛性增加;(2)可以改變?nèi)~片的自振頻率,從而避開共振;能減小葉片的振幅,提高葉片的抗振性;(3)可以使葉片構(gòu)成封閉槽道;并可裝置圍帶汽封,減少葉片頂部的漏汽損失。

葉片汽道的進(jìn)、出汽邊較薄,葉冠、葉根圓角較小。

1.2汽輪機(jī)葉片與葉輪的裝配

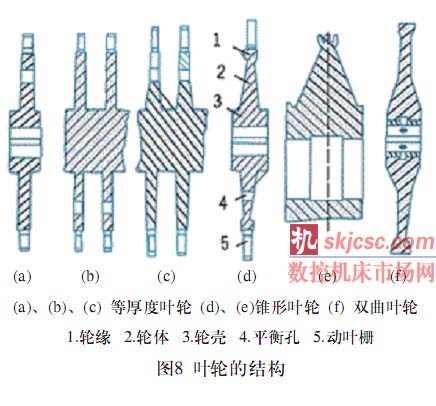

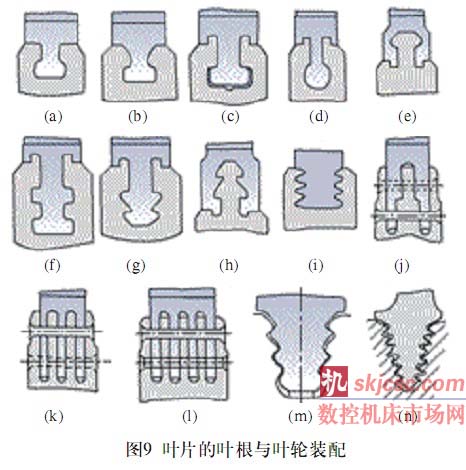

如圖8所示葉輪的結(jié)構(gòu)一般由輪緣、輪體(輪面)和輪殼三部分組成。輪緣用來(lái)固定葉片,其具體結(jié)構(gòu)與葉片的受力情況及葉根形狀有關(guān);輪殼是葉輪套于主軸上的配合部分,其結(jié)構(gòu)取決于葉輪在主軸上的套裝方式,為了保證輪殼有足夠的強(qiáng)度,輪殼部分一般都要加厚。輪體是葉輪的中間部分,它起著連接輪緣與輪殼的作用,其斷面應(yīng)根據(jù)受力情況來(lái)確定。葉輪按其輪體的斷面型線可分為以下四種:等厚度葉輪、雙曲線葉輪、錐形葉輪和等強(qiáng)度葉輪等。葉片的葉根與葉輪裝配如圖9所示。

2汽輪機(jī)葉片CAD/CAM技術(shù)工作流程

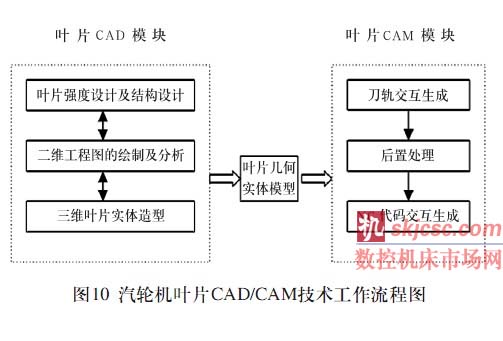

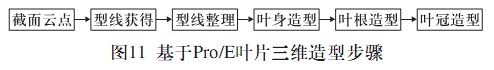

汽輪機(jī)葉片的三維實(shí)體造型和數(shù)控加工程序的編制是葉片加工關(guān)鍵技術(shù)。目前,CAD/CAM軟件的發(fā)展,如PrO/E、UG、Soliderworks等相關(guān)三維軟件的發(fā)展使得葉片設(shè)計(jì)擺脫了傳統(tǒng)的二維設(shè)計(jì)和手工繪圖,用三維軟件進(jìn)行葉片設(shè)計(jì),克服常規(guī)設(shè)計(jì)的不足,提高了設(shè)計(jì)效率,縮短汽輪機(jī)葉片的開發(fā)周期。通過CAD/CAM軟件根據(jù)三維造型生成數(shù)控加工指令,對(duì)實(shí)體模型進(jìn)行模擬仿真加工,確定加工刀具路徑、加工參數(shù)和刀具補(bǔ)償?shù)姆椒ǎ缓笊蓴?shù)控機(jī)床(如加工中心)可識(shí)別的NC程序輸入數(shù)控機(jī)床進(jìn)行葉片數(shù)控加工。如圖10為汽輪機(jī)葉片CAD/CAM技術(shù)工作流程圖。其中例如采用基于Pro/E軟件對(duì)葉片的三維造型步驟如圖11所示。

汽輪機(jī)葉片的結(jié)構(gòu)一般比較復(fù)雜,其三維建模過程也相對(duì)復(fù)雜。葉片的三維建模主要分為葉身型面、葉根和葉冠建模等部分。首先進(jìn)行葉身造型,其次進(jìn)行葉根和葉冠造型,然后再將三者進(jìn)行布爾運(yùn)算相加到一起,最后進(jìn)行附加結(jié)構(gòu)的設(shè)計(jì),這樣便可形成一個(gè)完整的葉片。數(shù)控加工程序的編制是根據(jù)葉片三維模型的尺寸關(guān)系確定的,所以葉片三維模型建立的好壞,直接影響到數(shù)控加工程序的編制,最終也就影響到葉片的加工質(zhì)量。通過CAD/CAM軟件(如Pro/E、UG等)進(jìn)行葉片的三維建模實(shí)例:如圖12為某動(dòng)葉片基于Pro/E某T形葉根的葉片三維造型圖,如圖13為基于UG某菌形葉根的葉片三維造型圖。

3汽輪機(jī)葉片的數(shù)控加工技術(shù)

3.1汽輪機(jī)葉片的數(shù)控加工工藝

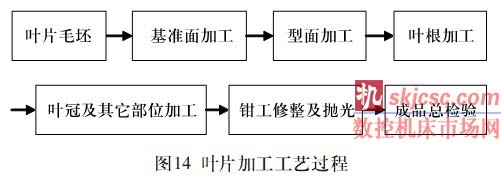

葉片數(shù)控加工是表征汽輪機(jī)葉片制造技術(shù)達(dá)到現(xiàn)代先進(jìn)制造水平的重要標(biāo)志之一。基于數(shù)控機(jī)床的汽輪機(jī)葉片的數(shù)控加工流程主要分為兩大部分完成:1)葉片的CAD的建模過程;2)數(shù)控機(jī)床的加工過程。主要加工內(nèi)容為葉片的葉身型面、葉根、葉冠及葉身與葉根、葉冠的交接面。目前葉片加工工藝難點(diǎn)主要表現(xiàn)在:1)汽輪機(jī)葉片的材料一般為不銹鋼制造,為難加工材料。常用的有1Cr13、2Cr13、2Cr12MoV等材料,這些材料強(qiáng)度高、韌性大、熱硬性好、加工時(shí)極易變形,加工難度大。2)葉片切削加工特性主要表現(xiàn)為:切削力大,切削變形大,切削熱大,刀片易磨損。3)葉片結(jié)構(gòu)外形復(fù)雜,主要為變截面扭曲葉片,而且葉片種類變化多樣,加工精度要求很高,加工工藝要求高。葉片機(jī)械加工工作量一般要占整臺(tái)汽輪機(jī)冷加工工時(shí)的25%~40%,需要多軸(如四、五軸)聯(lián)動(dòng)的數(shù)控機(jī)床來(lái)加工。葉片加工其工藝過程一般如下圖14所示。

根據(jù)葉片零件圖,分析葉片的具體結(jié)構(gòu),確定葉片數(shù)控加工內(nèi)容:主要有葉型曲面(內(nèi)弧、背弧),進(jìn)汽邊圓角、出汽邊圓角、葉根圓角、葉冠圓角等的加工。可將葉片加工分為四個(gè)大的加工區(qū)域:1)基準(zhǔn)面加工區(qū)。在該區(qū)域內(nèi)采用四坐標(biāo)(或三坐標(biāo))臥式加工中心,同時(shí)加工出所有的基準(zhǔn)面,如:葉根和葉頂?shù)谋趁妫ɑ虮硰较蛎妫⑷~根兩側(cè)面、葉根端面、內(nèi)徑向面及葉頂頂針孔等。2)汽道型面加工區(qū)。在此區(qū)域內(nèi)采用五坐標(biāo)五聯(lián)動(dòng)加工中心,一次完成整個(gè)汽道型面加工,以代替在普通機(jī)床上多工序完成的工作,可大大提高加工效率和質(zhì)量。3)葉根加工區(qū)。在此區(qū)域內(nèi)完成葉根的加工,由于葉根品種多、變化大,要按不同的類型采用不同的機(jī)床和銑刀型式進(jìn)行加工。4)葉冠加工區(qū)。在此區(qū)域內(nèi)采用三坐標(biāo)立式或臥式加工中心加工鉚釘頭、葉頂加厚截面等部位。

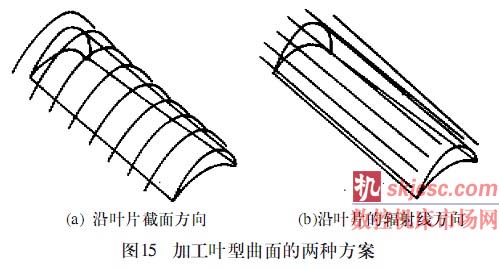

葉片數(shù)控加工應(yīng)正確地選擇葉型曲面加工方案。在數(shù)控銑床、加工中心上加工葉片汽道型面時(shí),為了避免刀具與被加工型面間發(fā)生干涉,刀具一般選用球頭銑刀,葉型曲面加工方案常使用兩種加工方案:1)如圖15(a)葉片回轉(zhuǎn)加工即刀具沿著葉片截面型線方向加工,數(shù)控機(jī)床必需增加一個(gè)轉(zhuǎn)動(dòng)軸來(lái)參與聯(lián)動(dòng),加工時(shí)工件葉片回轉(zhuǎn),刀具沿工件葉片截面型線切削一周,橫向進(jìn)刀后再切削下一周。這種方案符合零件數(shù)據(jù)給出情況,便于加工后檢驗(yàn)。由于葉型是光滑連續(xù)的曲面,所以用一刀成形的方法,生成沿型線連續(xù)的刀具軌跡,一次加工出內(nèi)弧和背弧。葉型的準(zhǔn)確度高,葉型表面加工質(zhì)量較好。但要求刀軌的步長(zhǎng)較小,否則在加工背弧時(shí)會(huì)出現(xiàn)過切現(xiàn)象,因此數(shù)控程序較長(zhǎng),加工效率相對(duì)較低。2)如圖15(b)沿著葉片的輻射線方向加工,葉片不回轉(zhuǎn)加工即刀具沿著葉片軸線加工。這種方案加工時(shí)每次近似沿直線加工,由于葉片型面在輻射方向上的曲率半徑要遠(yuǎn)大于截面方向,因此刀軌可采用較大的步長(zhǎng),而且一般不會(huì)出現(xiàn)過切現(xiàn)象,加工程序短,切削加工的效率較高,但表面加工質(zhì)量較差。

在數(shù)控加工前,可以通過CAD/CAM軟件進(jìn)行自動(dòng)編程,并模擬仿真加工,這樣,可以減少試加工時(shí)間,并減少不必要的損失。現(xiàn)在葉片制造通過改進(jìn)工藝,將去毛坯余量工序改在普通機(jī)床上完成,縮短葉片在數(shù)控機(jī)床上的加工工時(shí),盡量利用數(shù)控機(jī)床加工精度高的特性,完成葉片型面的精加工工序。

3.2汽輪機(jī)葉片的數(shù)控加工編程步驟

隨著CAD/CAM技術(shù)的發(fā)展,數(shù)控自動(dòng)編程技術(shù)能直接將零件的幾何信息轉(zhuǎn)化為數(shù)控加工程序,給汽輪機(jī)葉片的數(shù)控加工程序的編制帶來(lái)了很大的方便。基于UG或Pro/E軟件的葉片數(shù)控加工編程主要步驟包括如下內(nèi)容:1)葉片零件三維造型;2)確定葉片數(shù)控加工工藝方案,選定數(shù)控機(jī)床、刀具、夾具和量具等;3)刀位計(jì)算并生成刀具運(yùn)動(dòng)軌跡;4)刀具運(yùn)動(dòng)軌跡加工仿真、干涉校驗(yàn)和編輯,并可以將加工數(shù)據(jù)和信息生成刀位源文件,刀位源文件主要包括刀具信息、加工坐標(biāo)系信息、刀具位置和姿態(tài)信息以及各種加工輔助命令信息等;5)上述生成的刀位源文件還需要經(jīng)過后置處理器,轉(zhuǎn)變?yōu)闄C(jī)床能夠接受的數(shù)控程序,通過后置處理程序?qū)⒌段晃募D(zhuǎn)換成為數(shù)控機(jī)床可讀的NC代碼。在交互操作過程中,在圖形方式下交互編輯刀具路徑,生成適合具體機(jī)床的數(shù)控加工程序。

在編制數(shù)控加工程序時(shí),本著基準(zhǔn)統(tǒng)一、減少走刀次數(shù)的原則,把葉片葉身型面、葉冠與葉根圓角、進(jìn)、出汽邊圓角的數(shù)控加工程序編制在一起。在葉片的加工中根據(jù)工藝的需要,一般選擇葉根的中心軸線為加工坐標(biāo)系的零點(diǎn)。由于目前葉片葉身型面設(shè)計(jì)越來(lái)越復(fù)雜,精度要求越來(lái)越高,因此數(shù)控加工程序也越來(lái)越復(fù)雜,出現(xiàn)錯(cuò)誤的概率也隨之增加。

通常情況下,如果加工程序編制不恰當(dāng),可能出現(xiàn)下列問題:1)加工方案不合理,影響加工效率;2)刀具參數(shù)設(shè)置不當(dāng),如刀具半徑選擇過大,零件加工不完全,出現(xiàn)大的殘留;刀具半徑選擇過小,切削效率較低;3)刀具與工件之間發(fā)生干涉或碰撞;4)刀具走刀路線、進(jìn)退刀的方式不合理;5)刀位軌跡不正確,零件外形或尺寸錯(cuò)誤;6)切削參數(shù)選擇不當(dāng),如主軸轉(zhuǎn)速、進(jìn)給速度、步距等選擇不合適;7)加工過程中刀具與工件之間發(fā)生過切現(xiàn)象;8)零點(diǎn)選擇不恰當(dāng),無(wú)法找到對(duì)刀點(diǎn)。這些問題的出現(xiàn)往往會(huì)給實(shí)際零件的加工造成很多麻煩,諸如重新編制加工程序、加工后必須打磨零件、返修零件或工裝、零件報(bào)廢和延遲產(chǎn)品交付等。這樣會(huì)從根本上削弱數(shù)控加工技術(shù)的可靠性并影響其推廣應(yīng)用。因此數(shù)控加工程序的實(shí)現(xiàn)、質(zhì)量、效率很大程度上取決于所編程序的合理性,為避免上述問題出現(xiàn),可利用UG或Pro/E軟件加工仿真功能,可預(yù)先模仿加工過程,檢查是否出現(xiàn)上述問題,這樣在正式加工前就可以發(fā)現(xiàn)問題,從而可提高加工準(zhǔn)備效率,縮短程序調(diào)試周期,加快生產(chǎn)過程。

隨著機(jī)床技術(shù)的發(fā)展,數(shù)控機(jī)床日益廣泛地應(yīng)用于葉片加工。總之,采用數(shù)控機(jī)床進(jìn)行葉片數(shù)控加工的主要優(yōu)越性表現(xiàn)在:1)能提高葉片加工質(zhì)量,保證葉片型線更接近理論葉型。一次裝夾完成多道工序,可減少裝夾次數(shù)、基準(zhǔn)統(tǒng)一,這樣不僅可提高勞動(dòng)生產(chǎn)率,更重要的是可減少裝夾和定位誤差,大大提高加工質(zhì)量。2)能提高葉片加工效率。采用五坐標(biāo)加工中心加工汽道型面,工序集中、工裝少、效率高、精度高。3)采用加工中心加工葉片可以完成結(jié)構(gòu)更復(fù)雜的葉片加工,如帶冠彎扭葉片等,有效的解決了采用普通機(jī)床難以保證精度的關(guān)鍵。4)降低了工人的勞動(dòng)強(qiáng)度。

通過基于數(shù)控機(jī)床的汽輪機(jī)葉片的數(shù)控加工生產(chǎn)實(shí)踐證明,葉片加工質(zhì)量好,葉片加工效率高,較好地解決了葉片批量生產(chǎn)的質(zhì)量和效率問題,在生產(chǎn)中取得了很好的效果,這為葉片等具有復(fù)雜曲面的零件加工提供了一種新的工藝方案和加工思路。

4結(jié)束語(yǔ)

本課題著重介紹運(yùn)用Pro/E、UG等軟件對(duì)汽輪機(jī)葉片進(jìn)行三維造型和數(shù)控加工編程生成,為葉片的數(shù)字化設(shè)計(jì)制造(包括葉片型面的參數(shù)化設(shè)計(jì)、葉片型面數(shù)控編程及型面測(cè)具設(shè)計(jì))提供強(qiáng)大的技術(shù)支持,也為今后對(duì)汽輪機(jī)葉片動(dòng)態(tài)性能及疲勞損壞形式等的CAE分析奠定技術(shù)基礎(chǔ)。

隨著汽輪機(jī)葉片加工要求的提高,加工誤差的分析研究就顯得越發(fā)重要,尤其是葉片加工中的變形問題。必須尋求有效的方式減少加工中的變形。比如,可以將機(jī)床的回轉(zhuǎn)工作臺(tái)改為雙軸同步驅(qū)動(dòng),減少單側(cè)驅(qū)動(dòng)所產(chǎn)生的扭轉(zhuǎn)變形;加工時(shí)葉片零件裝夾方式可以由頂尖壓緊改為拉伸的裝夾方式,給葉片預(yù)加拉力,減少加工中因切削力作用所產(chǎn)生的變形等。如何減少汽輪機(jī)葉片加工的誤差,提高葉片的加工精度,提高加工效率,獲得葉片良好的整體性能,是一個(gè)十分有意義的研究課題。

在葉片的加工過程中正確地選擇合理的加工工藝基準(zhǔn),確定合理的工藝流程和加工方法,設(shè)計(jì)合理可靠適用的工藝裝備,研究設(shè)計(jì)嚴(yán)密可靠的測(cè)量方法,才能保證加工出合格的葉片。葉片數(shù)控加工的刀具耐用度與切削用量之間不是單純的函數(shù)關(guān)系,必須找出其最佳組合,即優(yōu)化切削用量。同時(shí)選好銑削刀具,提高切削參數(shù),完善優(yōu)化數(shù)控程序設(shè)計(jì),用足用好數(shù)控機(jī)床,充分發(fā)揮其經(jīng)濟(jì)效益,為加工汽輪機(jī)葉片開創(chuàng)新的工藝思路。

目前葉片的加工一般使用多軸(3、4、5軸)加工中心代替?zhèn)鹘y(tǒng)的加工方法,新型五軸聯(lián)動(dòng)加工中心可以加工一般三軸數(shù)控機(jī)床所不能加工行或很難一次裝夾完成加工的連續(xù)、平滑的自由曲面。國(guó)產(chǎn)新型五軸聯(lián)動(dòng)加工中心的研制成功,給汽輪機(jī)葉片的數(shù)控加工帶來(lái)了新的飛越,在汽輪機(jī)葉片的加工中得到了較好的應(yīng)用,葉片型面加工工藝得到了很大的改進(jìn),工藝方法更為靈活,提高了葉片加工生產(chǎn)率和加工質(zhì)量,減輕了勞動(dòng)強(qiáng)度,從而使我國(guó)的汽輪機(jī)葉片制造技術(shù)趕上了國(guó)際先進(jìn)水平,并促進(jìn)電力、飛機(jī)和軍工業(yè)的發(fā)展,對(duì)促進(jìn)經(jīng)濟(jì)發(fā)展和國(guó)防建設(shè)具有重大意義。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com