“2012中國數控機床展覽會”的大幕已經落下,云集四海的參展商們由臺前各顯其能的競技展示又進入了“比武”之后總結成敗,苦練內功的“孕育期”了。

此次展會規模是歷屆最大,展品數量最多,技術內涵與創新成果最豐富的的一屆,也是筆者在細細品酌了各類具有代表性機床展品后感觸最深的一屆。展會期間所發布的“自主創新”、“精心創品牌”、“綜合經濟效益”、“數控產值”、“產品銷售收入”和“產品出口”等六個獎項也已名花有主,尤其“高檔數控機床與基礎制造裝備科技重大專項成果展示”、“中國數控機床展覽會春燕獎”評選也成為此屆展會的重頭戲,這些新品提升了國內數控機床的技術內涵和品位,展示了國產數控機床在快速發展過程中自主創新的成果,標志著我國數控機床在技術上的新發展和新突破,在產品水平和質量上質的飛躍。

2011年我國機床工具行業延續了2010年的高速增長,中國仍保持世界機床第一生產國的地位,但從機床行業經濟運行的數據來看,我國的進口又創新高,機床產品進口增長仍然很強勁,這一方面是因為國家經濟結構加速轉型升級,國內市場對機床工具產品的需求水平快速提升,另一方面也突出地反映了機床工具行業技術創新和產品結構的調整還不能跟上市場需求水平升級的步伐,我們想要的和想得到的必不可少的高端設備還不能“自主自給”,顯露出一個機床制造大國同時又是一個機床進口大國的尷尬。

自1952年,美國麻省理工學院試驗出了世界上第一臺數控機床,也就代表了機床制造業進入了數控時代,中國在六十年代也搞出了第一代數控機床,由于歷史的原因,等到80年代時我們和世界數控機床的水平差距就是20年了,再到了90年代已有30年的差距了,雖然我們有了近十幾年的迎頭追趕,中國機床產品的市場占有率、數控化率在不斷提高,但我們的產品在很多技術方面還存在著“短板”,在國際機床的大舞臺上就顯示出我們不能成為真正“主角”的原因是“大”而不“強”,“多”而不“精”。所以此次展會以“緊跟需求升級,加速結構調整”為主題,體現出我國機床工具行業今后推進轉型升級由大到強轉變以滿足高端用戶需求的決心和信心。我們正視現在暫時的落后,反思目前存在的不足,認真地去尋找與別人的差距,是我們啟動中國機床裝備制造業“萬里長征”邁出的堅實的第一步。

一、從設計理念和技術環境中看到差距

在機床行業,一般以數控機床所控制的軸數為標準來劃分檔次,三軸以下的為低檔,三至五軸為中高檔,五軸以上為高檔。數控機床是機床工業的方向,其高精、高細、高速、柔性、智能,是現代機床工業的標志,現代裝備制造業正向極端制造方向發展,一是越來越高大,二是越來越細小,三是越來越復雜,生產工藝高度集成。在世界機床行業界,歐洲的機床工業憑借其高度創新、多元化規模和精密級制造等產品優勢,在世界機床市場中多年來保持著技術水平和產品信任度的領先地位。歐洲機床產品相對于我國機床而言,調查發現主要優勢分別是:產品質量73%、產品創新和設計70%以及管理效率69%的企業認為優于國內產品,尤其是產品的質量是主要的競爭優勢。德馬吉、斯萊福臨,這些品牌在行業內已經耳熟能詳,其產品儼然也成為高端制造的代名詞,國際市場上,德、日、美等國的機床產品主要占據高端市場,相比之下我們的技術水平和能力到底差距在哪呢?

1、各類數控機床技術性能的對比。

龍門式加工中心產品作為一類不僅產品規格大而且技術和利潤的附加值大的產品,無論是工作臺移動式還是龍門框架移動式或床身高架橫梁移動式,都是有技術實力和能力的廠家主要比拼的對象。國內外廠家為了在這類機床賺足用戶的眼球和信任,大多展品都已五軸聯動加工中心居多。此類機床技術含量較高,所以產品中應用的各項新技術新科技都成為各廠家發光的“亮點”。國內產品的規格大多在工作臺寬度1200~5000毫米,X、Y坐標軸的快移速度保持在20000毫米/分鐘左右,定位精度和重復定位精度保持在各坐標軸全行程上0.015~0.035毫米和0.008~0.025毫米,而國外更注重在大型上做文章,一般工作臺規格都在5000毫米以上,定位精度和重復定位精度比我們的值壓縮20%~50%,這樣既體現了他們的技術優勢更重要的是要在技術回報上壓倒一切,獨占鰲頭。

臥式加工中心以其在自動化生產線上合理的加工工藝性成為批量化制造必備的裝備之一。但由于臥式加工中心對生產企業的設計、制造能力要求較高,進入的門檻也較高,所以國內主要生產廠家只有20多家,這為數不多的廠家也可以說是有技術實力和制造能力的,所以說雖然臥式加工中心在我國起步較晚,但發展很快。目前在向高速、高精度、復合化、大型化的方向迅速推進。其規格大都在工作臺寬度400~1000毫米的通用尺寸,主軸最高轉數≥5000~15000轉/分鐘,快移速度≥20~60米/分鐘,定位精度≤0.004~0.02毫米,重復定位精度≤0.002~0.004毫米。由于國內廠家技術和制造優勢參差不齊,產品的檔次和價格就具有了明顯的區分。國外有代表性的臥加產品廠家已德國的DMG和日本的馬扎克為代表,給國內競爭高端市場的廠家造成阻力也產生促進。

臥式銑鏜床作為又一類高附加值的產品,它在國內的發展歷史已有近50年,而今這類機床已向數控化、大型、重型化迅速發展,產品的結構和功能也發生了質的變化。如大直徑鏜軸的方滑枕結構,多項精度補償技術,適應不同工藝要求的多款鏜銑頭自動交換技術等使得這類機床設備成為我國重大裝備和重點行業的關鍵設備。目前有代表性的國內制造廠家如昆明機床、齊二機床、濟二機床、漢川機床等,他們的設計要求和基礎與國外的基本相當,但在設計細節和制造上與國外還存在一定的差距,以至于產品的精度和性能稍遜于國外產品。

立式加工中心是近幾年國內數控機床競爭和“火拼”異常激烈的一類產品,由于國內中低檔次的市場需求較旺盛,以至于這類機床成為眾多生產數控機床廠家的入門級產品。大部分機床是簡單的控制三個直線軸,能生產第四、第五軸產品的廠家可謂寥寥無幾,由此也可以看出國內大多數廠家對數控產品和市場的認識程度,他們寧可在低品質低價格上相互“廝殺”兩敗俱傷,也沒有心思靜下心來細細琢磨技術和品質制造,看能否將德國的DMG和美國的哈斯擋在國門之外?

2、說到數控機床必談到它的“大腦”核心—數控系統,國產數控系統到底怎么樣?

這是一個一直困惑國產數控裝備和為全系列“中國制造”為之奮斗的每一位從業者的問題。其精確度、穩定性、可靠性等通常是我們相比較的幾個主要方面。客觀的說,現在的國產數控系統和“十一五”期間相比,在應用上取得了很大的進展,無論是在控制的軸數、控制精度、性能穩定性等都在與國外知名的品牌縮小差距,在這次展會上我們也看到不少配備國產數控系統的高水平樣機。但目前國產數控系統并非所有機床廠家和用戶的首選產品,很多客戶仍處于觀望態度,對于這樣猶豫的態度,第一我們的國產數控系統要把握數控核心技術的發展動向,處于后進競爭狀態的中國自主數控產業必須充分利用新的技術手段,根據自己的實際情況,有所為而有所不為,形成后發優勢,加快技術進步的步伐,才能實現追趕和跨越。第二,我們廣大的同胞用戶們,為什么不能敞開胸懷,用真誠和接受把這考驗和進步的機會給與我們正處于成長期的國產數控系統?請相信:給它一次機會,定會還你一片藍天!

3、作為機床產品機械部分的核心配套件,功能部件可謂是其重中之重。

在“十二五”機床行業發展規劃中,一個主要目標就是推進數控系統和功能部件的產業化進程,可見其與機床主機不相適應的滯后發展帶給整個行業的不利影響。重點開發,縮小關鍵核心功能部件與國外產品的差距已是刻不容緩。功能部件的總體發展趨勢是高性能、高可靠性、高穩定性和低成本,可喜的是為機床主機配套的常規通用化國產功能部件諸如滾珠絲杠、直線滾動導軌、數控轉臺、刀架等經過十幾年的磨合打拼技術水平已接近或趕上國外產品的技術水平,基本滿足國產數控機床的配套使用。而近些年為大型、高端機床裝備的五面體銑頭、五軸聯動銑頭等體現設計和制造技術水平的核心功能部件成為嚴重制約我國高檔次產品發展的瓶頸。從國外為主機配備這么一個小小的“頭”,其高昂的價格接近或超過我們“高大”的主機本身,可見其技術先進和制造的復雜。即使如此,打破約束擺脫制約成為國內有擔當的企業共同的責任,我們在這“小”而“精”的“精靈”面前沒有退縮,毅然揭開了它神秘的“面紗”,雖然技術水平和性能還不盡人意,但我們畢竟邁出了探索的重要一步。

4、數控機床生產是一個大系統,從產品設計、工藝規劃到加工制造以至銷售經營和市場研究是一個集成的整體。

現代工業生產和科學技術的高速發展對新產品開發提出了更多、更快、更具個性的要求。高檔次數控機床在設計初期的每一處細節又是促進或制約生產制造、影響產品性能的“伏筆”。

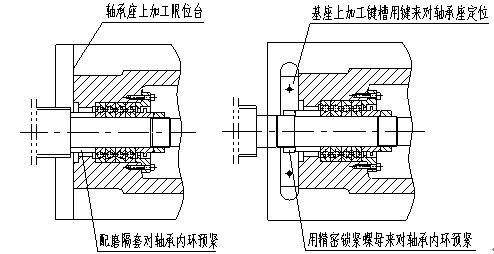

比如單就從數控機床一個直線控制軸的設計結構來說,筆者比對過國內外在此結構上的細節差異:軸承座在軸向定位和絲杠軸承預緊方面國內產品的設計(圖a)和國外產品設計(圖b)雖然只是很小的不同,但給機床伺服軸的精度、可靠性及使用壽命帶來很大的影響,同時使裝配制造的可操作性、便利程度和數字化的控制有很大的區別。

圖a 圖b

圖a中軸承座的限位臺是完全靠加工基座精度來保證,如果稍有誤差,那只能補充加工來修整基座,極為不便;另外軸承的內環預緊是完全經驗化的用修整隔套長度來調整,根本沒有預緊力大小的量化考核。

圖b中限位控制可以很方便的將平鍵取下來按誤差數值加工保證,而對軸承內環的預緊那更是可以用“科學”二字評價,為了保證預緊力的大小,可用力矩扳手對精密鎖緊螺母進行預緊,完全滿足量化要求。

還有在伺服軸系設計中要注重的絲杠傳動精度問題:絲杠的預拉伸剛性結構,溫度補償值的把握,預拉伸值的確定以及被拉伸絲杠在制造中負導程值的確定和要求等我們是否都能做到準確地用數值來規定和限制呢?

對于精確化結構設計和細節的推敲筆者也只是以此來拋磚引玉,但愿能由此而引來更多同仁對我們持續改進產品的重視和關注。

二、在技術進步和企業的技術創新能力上挖掘潛力,尋找不足。

1、國內企業大多都是注重產品開發而忽視基礎性研究、技術攻關以及新產品研發的投入不足,直接影響了創新能力的提高。

2、自主開發產品的能力差,關鍵零部件依賴進口,對引進國外先進技術的消化吸收、創新和提高工作沒有充分的認識和重視。

3、科技人才不能滿足產業發展需求,特別是缺乏技術帶頭人。存在科研與生產、設計與制造、新產品開發與用戶個性化需求三脫節現象,直接影響新產品的開發和企業技術創新能力的提高。

三、產業化水平不高是制約國產數控機床向高檔次產品發展的瓶頸。

1、由于國內企業專業化水平不高,產業結構不盡合理,造成高檔產品開發緩慢,市場占有率低;中檔產品雖有一定產量,但競爭力不強;加之數控機床關鍵的功能部件發展滯后,嚴重制約了國產高檔數控機床的發展。

2、經濟規模、生產效率與發達國家相比尚有較大差距。生產產品雷同,生產廠點過多,生產效率低下,贏利能力差。沒有集中優勢力量來解決向國際化高水平產品遞進的技術與市場如何融合的問題。

3、制造工藝裝備陳舊,基礎制造技術落后行業裝備數控化率平均低下。以生產普通機床的設備用來批量生產數控機床,在精度、效率和可靠性方面都難以滿足使用要求,阻礙了產業化水平的提高。

四、國內數控產品綜合服務體系不健全,全方位服務能力不強,在市場開拓、成套服務等方面與國外尚有較大差距。

國內企業雖然已經重視了服務問題,但普遍缺乏對用戶加工工藝的研究,往往是在被動應付局面。企業國際市場的售后服務更為薄弱,絕大部分企業還不具備國際市場的開拓和服務能力。舊的管理模式和管理機制不適應現代服務體系要求,快速反映能力差,運用信息化手段提高企業基礎管理能力尚有較大差距。

五、國內體制、機制改革推動了機床工具行業的不斷進步,但發展尚不平衡。

雖然國內有部分企業的少數機床產品已接近或超過國際先進水平,但沒有有效帶動國產整體水平的上升和強盛,“領頭羊”的作用仍需繼續發揮并保持強化。

一些企業在產權多元化、建立真正意義上的現代企業制度方面存在較大差距,直接制約了企業管理水平的提高。企業員工素質、對產品技術的認知程度及對產品的責任心還有待于迅速提高。

寫與此筆者感到此次展會收獲有二:其一,是通過所見所聞給處于快速發展、積極追趕世界先進水平的中國機床制造業斗膽“挑”出了一點點“骨頭”來與同仁共勉與為之奮斗;其二,有一意外的收獲,那就是在這期間和中國機床工具工業協會名譽理事長梁訓瑄老先生有一次邂逅,忐忑地問梁老“我國機床工業的市場前景如何?”,梁老不假思索,用平和而堅毅的語氣告訴我:“不是我們的產品沒有市場,而是市場缺少需要的產品。”從這簡短而又富有內涵的話語中聽的出梁老對我國機床工業的前景充滿了信心和期望,同時也對我們機床從業人提出了更高的要求和寄予了厚望。

我們自信要趕超世界裝備制造業的一流水平,靜心總結,尋找不足,任重而道遠;我們堅信困難和阻力會成為我們前進的動力,再遠大的目標我們都會用永不停歇的堅實腳步去丈量。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com